镁合金超疏水环氧复合涂层的制备与性能

2022-08-15夏先朝冯学磊孙京丽聂敬敬董泽华

夏先朝,冯学磊,孙京丽,聂敬敬,庞 松,袁 勇,董泽华

(1 上海航天精密机械研究所,上海 201600;2 华中科技大学 化学与化工学院,武汉 430074;3 宁东能源化工基地管委会,银川 750411)

随着汽车、高铁和航空航天工业的飞速发展,资源、环境问题对可持续发展带来了巨大挑战。因此,在保证安全性和功能性的前提条件下,使用比强度高的轻质材料是实现节能减排的有效措施[1-2]。镁合金比强度高、减震性能优异,相比于其他金属结构材料,其在航空航天领域具有更好的节能减排效益和更广阔的应用前景,成为了航空航天装备轻量化发展的热门材料。但是,镁合金化学稳定性差,在自然环境中就能被氧、水和氯盐腐蚀,生成疏松多孔且不均匀的氧化膜,因而不能阻止镁合金基体的继续腐蚀,这大大缩短了镁合金结构件的实际使用寿命并限制了其推广应用。因此,提高镁合金的耐腐蚀性能已经成为推动镁合金工业应用发展的重要举措,也是目前国内外研究人员亟待解决的关键问题。

经过长期的自然竞争和选择,动植物被赋予了许多适应周围自然环境变化的特殊形态结构和功能特性,而这些特殊的形态和能力为研究者们开发仿生材料带来了很多灵感。其中,受荷叶启发的超疏水表面因其优异的防水性能在金属腐蚀防护领域引起了大量的关注,并在自清洁[3-4]、防结冰[5]、油水分离[6-7]等新兴领域展现出了极大的应用前景。超疏水表面的防腐蚀机理主要是基于“空气垫效应”,即超疏水表面的微纳结构可以捕获大量空气形成“空气垫”,在基体和腐蚀介质之间形成物理屏障,减缓或抑制腐蚀介质(主要是水和Cl-等)的渗透迁移[8-9]。江雷院士团队[10]率先研究了超疏水表面在镁合金腐蚀防护方面的应用,结果表明经过超疏水改性后镁合金的耐蚀性显著提高;朱亚利等[11]通过盐酸刻蚀、氨水浸泡和疏水长链接枝在镁合金表面成功构建了超疏水表面,接触角高达154°,并表现出良好的防黏附和防腐蚀性能。在自然界中的超疏水表面的启发下,超疏水表面的理论和实际制备技术日臻完善。一般来说,超疏水表面的制备包含两个要素:一是具有微纳米粗糙结构;二是具有低表面能[12]。目前超疏水表面的制备方法,主要包括模板法[13]、层层自组装技术(LBL)[14]、刻蚀法[15]、阳极氧化法[16]、化学气相沉积法(CVD)[17]、静电纺丝法[18]以及电泳沉积法[19]等。然而,在制备超疏水表面的过程中,为了增强超疏水性,人们往往会使用大量的低表面能的含氟化合物,而这些氟化物及其降解物对环境和生物都会带来不利影响[20]。此外,传统的超疏水表面的制备过程比较难控制,制备的超疏水表面机械稳定性差,微/纳结构易被破坏从而失去超疏水性,这些都严重制约了超疏水表面的实际应用。因此,提高超疏水表面的稳定性成为研究者们关注的焦点。目前,关于提高超疏水表面稳定性的研究主要包括以下两方面,一是通过硬质材料来保护纳米结构。Wang等[21]提出了“铠装”超疏水表面的概念,将脆弱的超疏水纳米结构填充到耐机械摩擦的微米结构之间,大大提高了超疏水表面的机械稳定性。Li等[22]通过浸涂的磷酸二氢铝(ADP)来保护超疏水表面的铜纳米结构,使得超疏水表面在经过长时间的高温和沙子冲击实验后,依然保持超疏水特性。二是制备自修复性能的超疏水表面。Wang等[23]通过模板法制备了聚二甲基硅氧烷(PDMS)/石蜡超疏水表面,低沸点的石蜡可以通过三维网络的PDMS快速迁移至涂层表面,恢复涂层低表面能状态和超疏水特性。除了上述两种方法外,近年来研究者们又提出了“黏合剂+微/纳米粒子”的策略,即利用树脂作为疏水性纳米颗粒与基底之间的黏结剂来提高超疏水表面与基体间的结合力。Xia等[24]利用PDMS和疏水SiO2粒子制备了稳定的超疏水表面,并展现出了优异的耐浸泡性能和耐蚀性能,能够为基体提供持久的防护。李为民等[25]利用环氧树脂(EP)和聚四氟乙烯(PTFE)纳米粒子,通过喷涂和模压两种工艺分别制备低声阻系数的全有机超疏水涂层,结果表明,PTFE粒子的质量分数为70%时,接触角高达164.13°,并且该涂层具有良好的耐磨性能。“黏合剂+微/纳米粒子”方法简单,成本低廉,能够大规模应用。

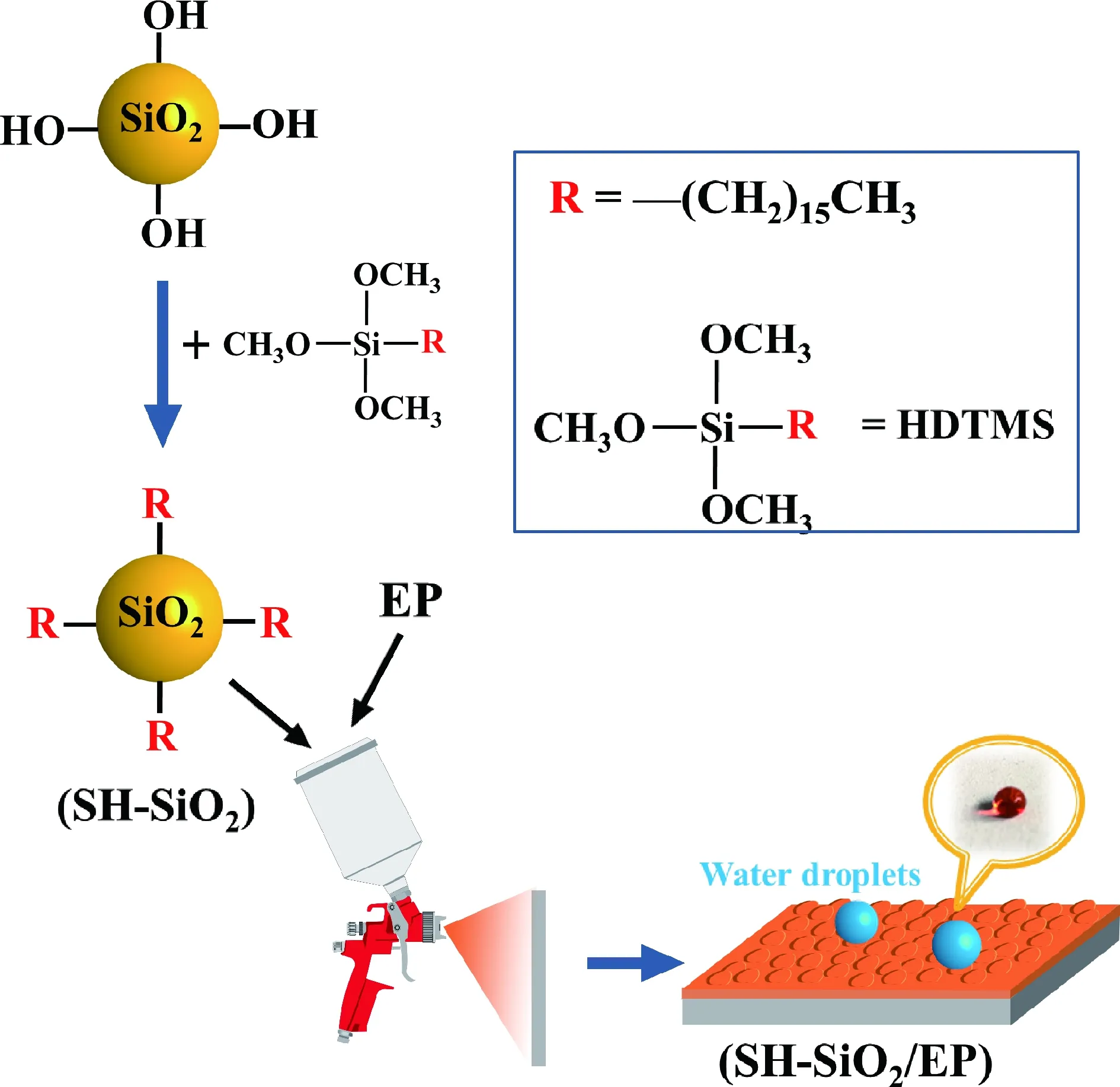

本工作利用“黏合剂+纳米粒子”的方法,以环氧树脂(EP)和十六烷基三甲氧基硅烷(hexadecyltri-methoxysilane, HDTMS)修饰的二氧化硅(SiO2)纳米粒子为原料,采用喷涂的方法在镁合金表面构建了一种无氟、机械稳定的超疏水涂层。通过减小水滴与材料表面的接触面积,该涂层表现出了优异的耐盐雾性能、自清洁性能和耐蚀性能,并且能为镁合金基体提供高效且持久的腐蚀防护。

1 实验材料与方法

1.1 实验材料及准备工作

本实验所使用的基体材料为市售的AZ91D镁合金,试样尺寸为30 mm×30 mm×3 mm。所有试样在使用前,依次用600#,1000#,1500#砂纸打磨光滑,然后用无水乙醇超声清洗5 min,吹干。

1.2 超疏水EP复合涂层的制备

1.2.1 疏水SiO2粒子的制备

由于市售的SiO2纳米颗粒表面含有大量羟基,呈亲水状态,所以利用低表面能物质HDTMS对其进行修饰,使其获得疏水性。具体实验步骤如下:将5 g SiO2纳米颗粒和2 mL HDTMS加入50 mL无水乙醇和10 mL蒸馏水的混合溶液中,30 ℃下恒温搅拌反应24 h,搅拌速率为400 r/min。反应结束后,用无水乙醇离心洗涤5次,然后60 ℃下真空干燥24 h,得到疏水化的SiO2纳米粒子(记作SH-SiO2)。

1.2.2 复合涂层的制备

首先称取一定质量的EP均匀喷涂在基体表面,室温下预固化6 h待用。然后将一定量的EP和SH-SiO2粒子加入10 mL乙酸乙酯中,500 r/min强力搅拌10 min并超声分散30 min,使SH-SiO2粒子均匀分散。超声结束后加入0.2 mL聚二甲基硅氧烷(PDMS),400 r/min搅拌1 h,然后加入相应比例的EP固化剂,超声5 min后,将悬浮液用带0.4 mm喷嘴的喷枪均匀喷涂到之前预固化的EP涂层表面,在室温下固化24 h后得到超疏水复合环氧涂层(记作SH-SiO2/EP)。超疏水复合涂层的主要制备流程如图1所示。

图1 SH-SiO2/EP超疏水涂层的制备流程图

1.3 材料形貌及成分分析

1.3.1 修饰前后SiO2纳米粒子的化学成分分析

傅里叶红外光谱(FTIR)常被用来确定物质的分子结构。采用红外光谱仪(VERTEX-70)研究低表面能物质HDTMS修饰前后的SiO2粒子的化学成分变化,对其化学成分进行定性分析。

此外,采用场发射电子透射显微镜(FTEM, Talos F200X)观察了修饰前后SiO2纳米粒子的形貌,并采用FTEM自带的X射线能谱仪(EDS)对纳米粒子的元素种类进行分析,进一步确定其化学成分。

1.3.2 表面形貌及微观结构分析

使用高分辨率场发射扫描电子显微镜(FSEM, Gemini 300)观察复合涂层的微观形貌。由于涂层的导电性较差,所有的试样在观测之前均需经过溅射喷金处理。为了更直观地展现涂层表面的三维形态特征,采用原子力显微镜(AFM, SPM-9700)研究涂层的三维结构和表面粗糙度。

1.4 涂层性能测试

1.4.1 表面润湿性测试

通过光学接触角测量仪(JC2000D)在室温下测量涂层试样表面的水滴静态接触角和动态滚动角。取4 μL水静置在涂层表面10 s后用接触角测量仪自带的相机拍照记录水滴形状,并采用量角法计算出接触角数值,同时旋转测试平台使水滴在试样表面滚动从而确定滚动角数值,进而确定涂层表面的润湿性。为了保证可重复性,每个试样随机选择3个不同位置进行测量,取其平均值作为最终的接触角、滚动角数值。

1.4.2 耐蚀性测试

采用电化学工作站(CS350)对涂层试样进行电化学阻抗谱(electrochemical impedance spectrum,EIS)测试,考察了复合涂层的长期耐蚀性能。采用三电极体系测试,工作电极为涂层试样,对电极为铂电极,参比电极为饱和甘汞电极(SCE),腐蚀介质为3.5%(质量分数,下同)NaCl溶液,整个测试过程均在法拉第屏蔽箱内进行。每次测试开始前,将涂层试样在电解液中浸泡30 min。测试参数为:正弦扰动幅值5 mV,频率扫描范围100 kHz~0.01 Hz。

1.4.3 盐雾实验

盐雾实验是通过人工模拟盐雾环境条件来评估材料耐腐蚀性能。按照国际标准ISO 7253对涂层试样进行盐雾测试,测试条件:盐雾为(50±10) g/L的NaCl溶液,pH =6.5~7.2(25 ℃),喷雾压力为70~170 kPa,盐雾沉降量为每80 cm2的面积上1~2 mL/h,箱体温度为(35±2) ℃。涂层试样的被试面与垂直方向的角度为15°~30°。

1.4.4 加速老化循环测试

为了研究复合涂层的长期耐蚀性,设计了加速老化循环实验。每个循环包括以下两个步骤:首先进行24 h盐雾老化,然后在5.0%NaCl溶液中浸泡24 h,最后对不同加速老化循环次数后的涂层进行EIS测试来考察涂层的耐蚀性。

1.4.5 摩擦磨损实验

为了评价复合涂层的耐机械刮擦性能,本工作进行了往复摩擦实验。将涂层试样放置在1500#砂纸下方,并在9.8 kPa的压力下往复摩擦,观察不同摩擦循环后的涂层接触角变化,来评估涂层的机械稳定性。

此外,采用摩擦磨损试验机(MS-ECT3000)在3.5% NaCl溶液中对涂层试样进行摩擦磨损实验,进一步考察涂层的机械稳定性。摩擦磨损实验采用直径6 mm的Si3N4球作为研磨球,旋转半径为5 mm,旋转速率为100 r/min,载荷19.6 N,并实时监测摩擦因数和涂层阻抗的变化。

2 结果与讨论

2.1 修饰前后SiO2粒子的化学成分分析

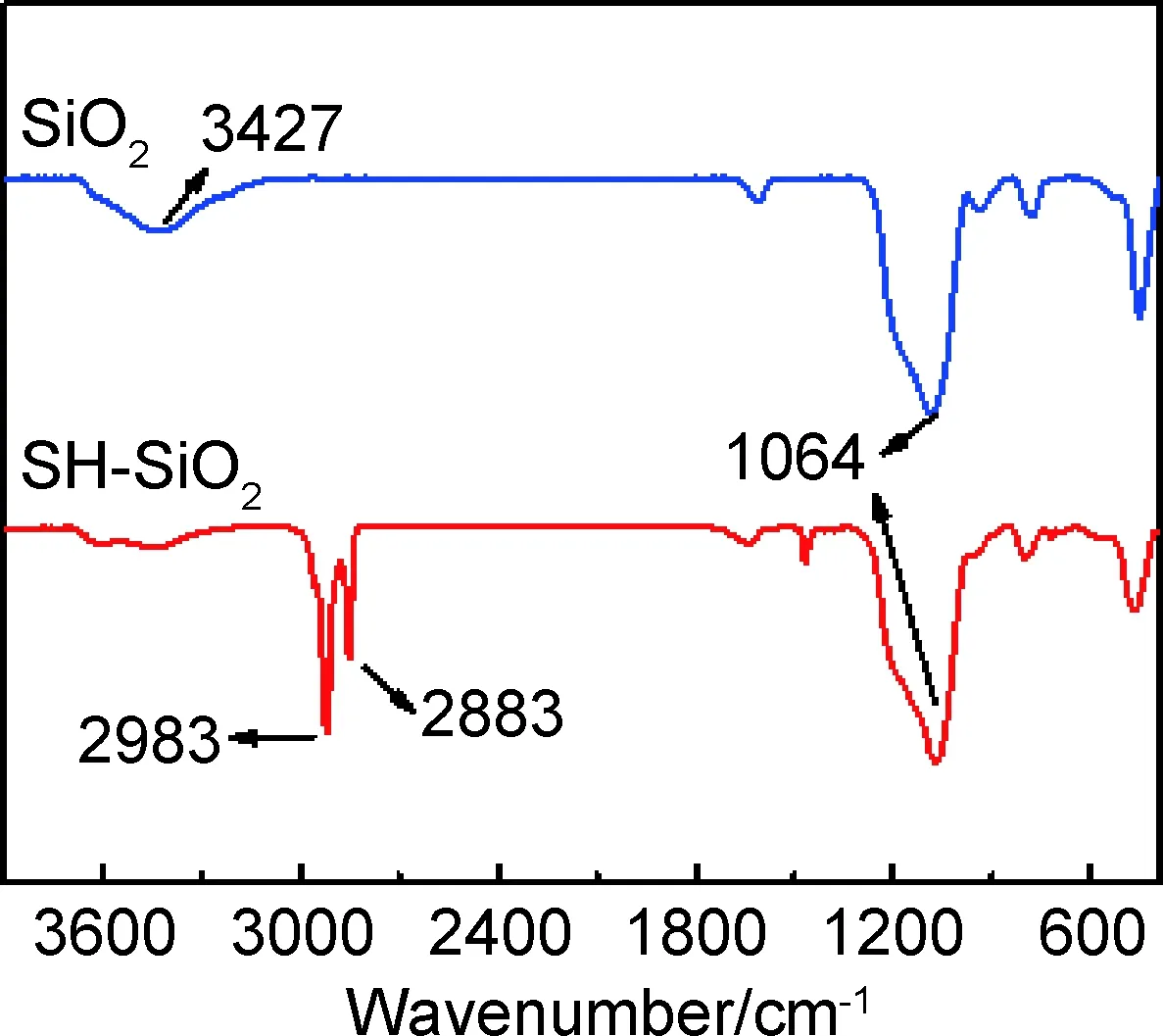

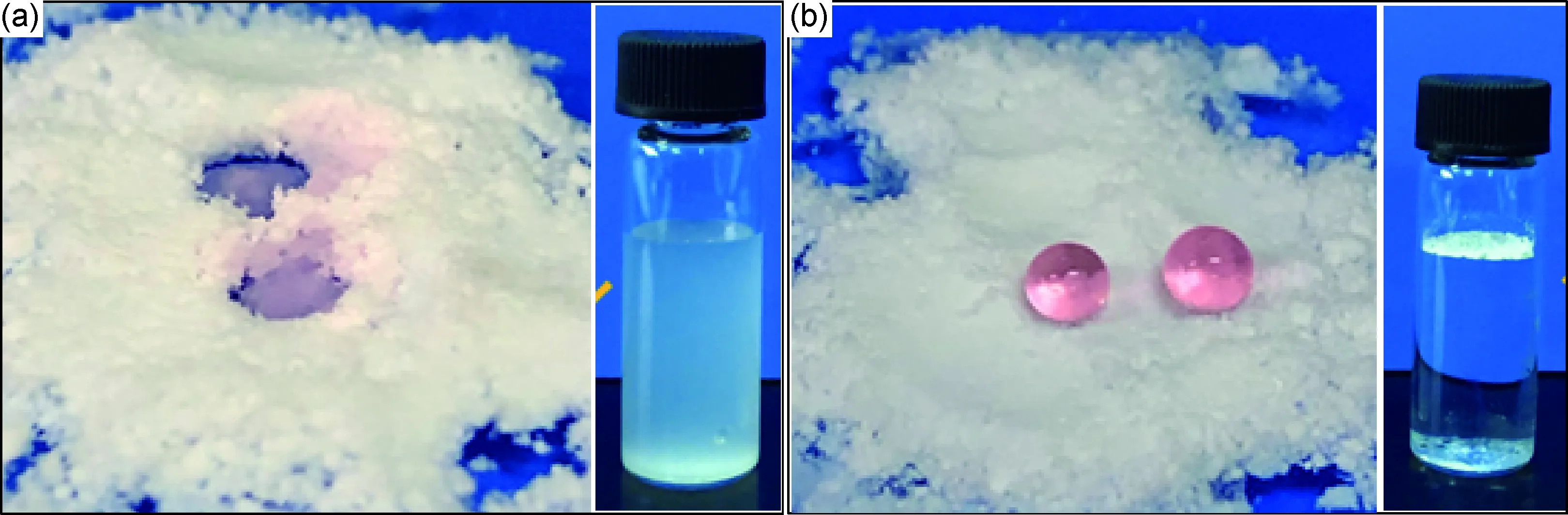

材料的化学成分对其润湿性起着重要作用。本实验使用HDTMS来修饰亲水的SiO2粒子,相比于传统的含氟低表面能物质,HDTMS的降解产物更加绿色环保。为了确定SiO2和SH-SiO2纳米粒子的化学成分,采用FTIR对其进行了分析(如图2所示)。对于SiO2和SH-SiO2,它们在1064 cm-1处都有一个非常强的吸收峰,这归属于SiO2骨架中Si—O—Si键的特征吸收峰[26]。不同的是,SiO2在3427 cm-1处出现了一个宽吸收带,这是由于SiO2分子上—OH的伸缩振动引起的[20]。大量—OH的存在是未经处理的SiO2呈亲水性的原因。而经过HDTMS修饰后,SH-SiO2粒子出现两个新的强吸收峰,分别位于2983 cm-1和2883 cm-1处,这是由HDTMS中十六烷基上的—CH3,—CH2—基团的C—H键的不对称伸缩振动引起的[27-28]。另外,3427 cm-1处的吸收峰减弱,说明Si—OH基团与HDTMS发生了缩合反应[20]。这些结果都表明HDTMS成功修饰了SiO2,非常有利于超疏水的实现。图3显示了修饰前后SiO2粒子的润湿性,从图中可以看出,未处理的SiO2粒子完全呈亲水性,且可以均匀分散在水中,而SH-SiO2粒子在水中会分层,呈现出憎水性。

图2 SiO2和SH-SiO2粒子的红外图谱

图3 SiO2(a)和SH-SiO2(b)粒子的润湿性

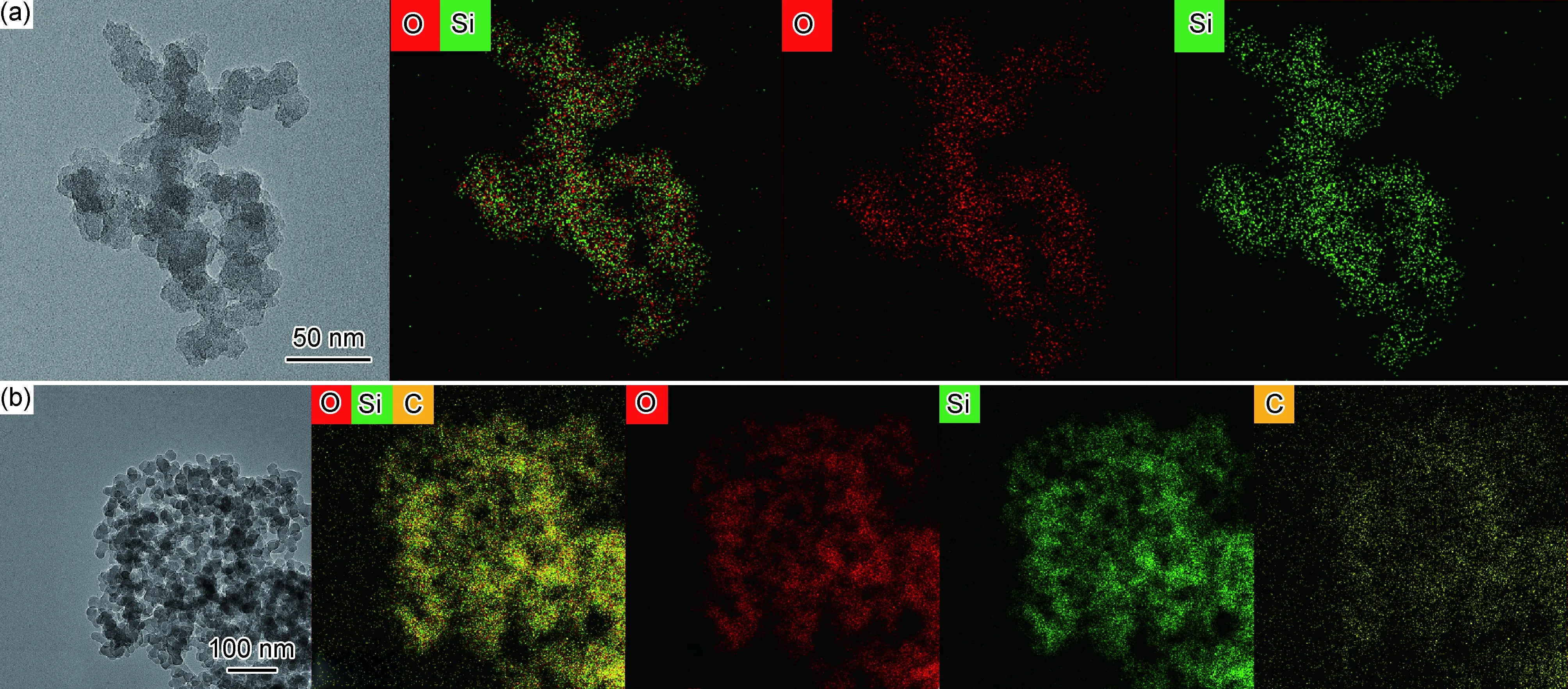

图4展示了HDTMS修饰前后SiO2粒子的TEM形貌及元素组成。可以看出,SiO2和SH-SiO2粒子的粒径并没有明显变化,都在20 nm左右。相应的元素面分布结果则表明,SiO2粒子只包含Si,O元素;而对于SH-SiO2粒子,除了富含Si,O元素外,C元素也均匀分布在SH-SiO2粒子上,而C元素主要来源于HDTMS,这也表明HDTMS成功修饰了SiO2。

图4 SiO2(a)和SH-SiO2(b)的TEM形貌及元素面分布图

2.2 SH-SiO2含量对涂层润湿性的影响

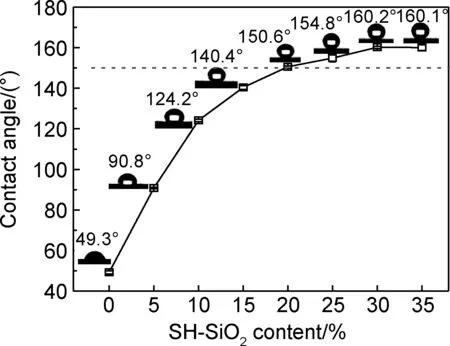

为了确定最佳SH-SiO2含量,本工作研究了不同含量的SH-SiO2所制备涂层的接触角,如图5所示。结果显示,纯EP涂层的接触角为49.3°,呈亲水性。随着SH-SiO2含量的增加,涂层的接触角逐渐增大。当SH-SiO2含量达到20%时,涂层的接触角超过150°,开始呈现超疏水性。继续增加SH-SiO2的含量时,接触角的增加不明显。当SH-SiO2的含量增加至30%时,涂层的接触角达到最大(160.2°);而继续增加SH-SiO2含量至35%时,接触角并无明显变化,并且此时涂层表面出现了掉粉现象,这可能是由于SH-SiO2含量过多导致团聚,涂层与基体黏附力降低。以上结果表明,过少的SH-SiO2粒子不足以构成超疏水表面所必须的粗糙微纳分级结构,从而难以产生足够的“空气垫”达到超疏水效果;而过多的SH-SiO2粒子又会导致团聚,降低涂层的结合力,使得微纳结构易被破坏。因此,本工作中SH-SiO2的最优含量为30%。

图5 SH-SiO2/EP涂层的接触角随SH-SiO2含量的变化

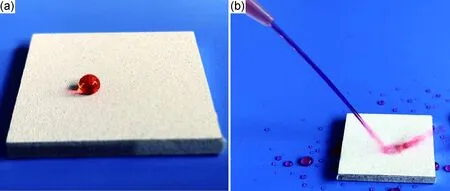

此外,当超疏水涂层的基体材料倾斜5°时,水滴很容易从基材表面滚落(图6),展现出了极低的水亲和力。这是由于超疏水表面的微纳结构形成的“空气垫”能够减小液相和固相的接触面积,大幅提高水滴在表面的接触角,导致水滴在表面极易滚落。如图7所示,涂层表面的静态水接触角很大,并且染色的连续水流在经过涂层表面时会被完全反弹开来。

图6 SH-SiO2/EP试样倾斜5°时水滴在涂层表面的滚动行为

图7 SH-SiO2/EP涂层表面上水滴形态(a)和水流形态(b)的光学图片

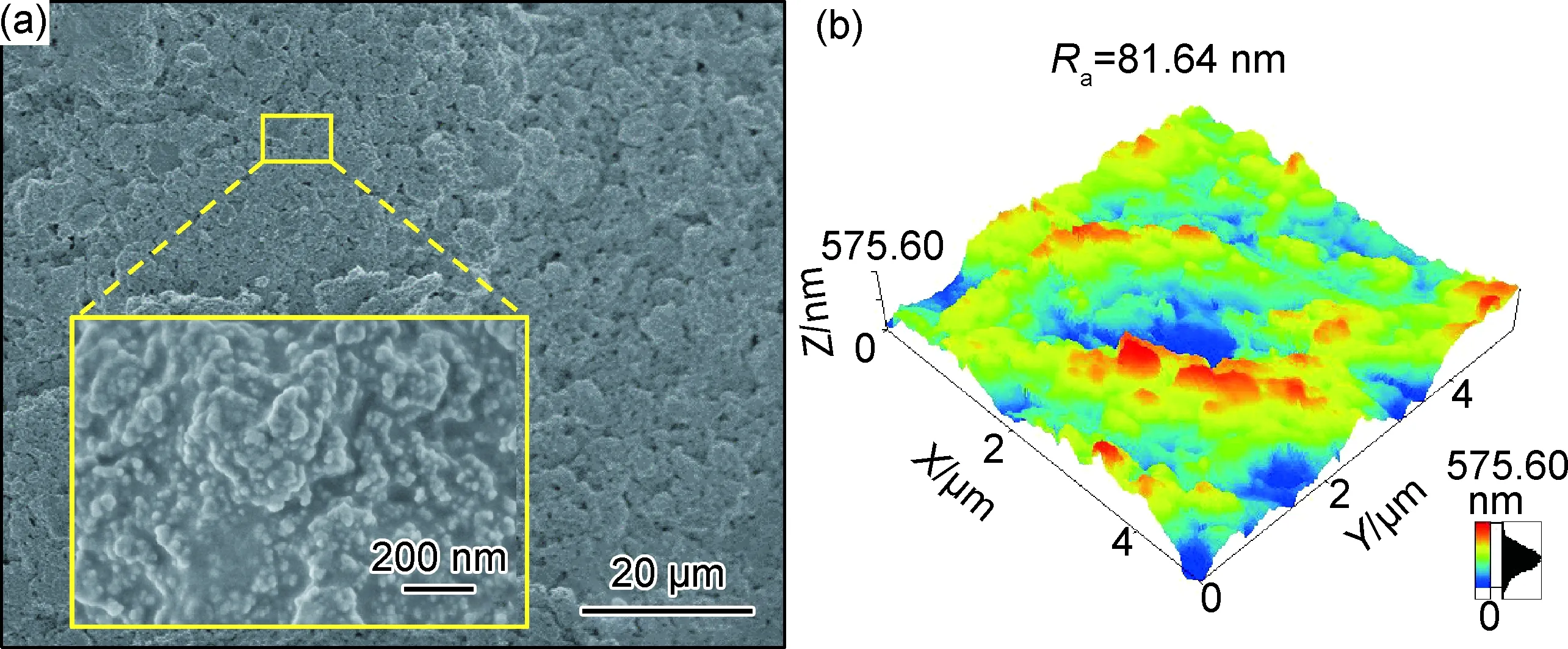

2.3 涂层的表面微观形貌及粗糙度

除了低表面能物质外,粗糙的微纳结构是实现超疏水的必要条件。因此,本工作利用SEM对复合涂层的微观形貌进行了观测,如图8(a)所示。SEM结果表明,SH-SiO2纳米粒子紧密排列在基体表面,形成了均匀致密的微纳米突起结构,而这些微纳结构形成的“空气垫”为超疏水的实现创造了有利条件。此外,本工作采用AFM对复合涂层的3D表面形貌及粗糙度进行了表征(如图8(b)所示),扫描范围为5 μm×5 μm。AFM图像显示的结果与SEM结果基本一致,复合涂层表面呈现出凹凸不平的粗糙结构,平均粗糙度Ra值为81.64 nm。

图8 SH-SiO2/EP涂层的SEM形貌(a)和3D原子力形貌(b)

2.4 涂层稳定性研究

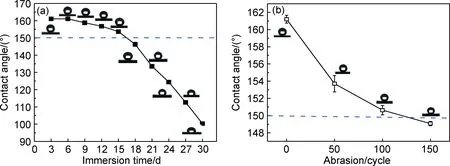

超疏水表面的自清洁、防腐蚀等优异性能主要取决于其超强的憎水性能。因此,为了评估复合涂层的稳定性和耐久性,本工作将涂层试样浸泡在3.5%NaCl溶液中,然后每隔3天取出并测量其表面水接触角。从图9(a)中可以看出,尽管涂层试样表面的接触角随着浸泡时间的延长呈下降趋势,但是涂层在前15天的浸泡过程中接触角一直大于150°,呈超疏水性,并且即使在浸泡一个月后,涂层表面的接触角依然高达103°,呈疏水性,表现出了优异的耐浸泡性和稳定性。图9(b)展示了复合涂层在9.8 kPa的压力下,经1500#金相砂纸机械摩擦后的接触角变化。从图中可以看出,复合涂层在经过100个摩擦循环后仍然呈超疏水性,表现出了良好的机械稳定性。相比于电沉积法、溶胶-凝胶、LBL等传统方法制备的超疏水表面,SH-SiO2/EP涂层表现出了更优秀、更持久的疏水性能,这主要得益于EP与基体之间的高黏附性,使得涂层表面的微纳结构不容易被破坏,因而可以长时间保持疏水性能。

图9 SH-SiO2/EP涂层的接触角随浸泡时间(a)和摩擦次数(b)的变化

2.5 涂层耐蚀性研究

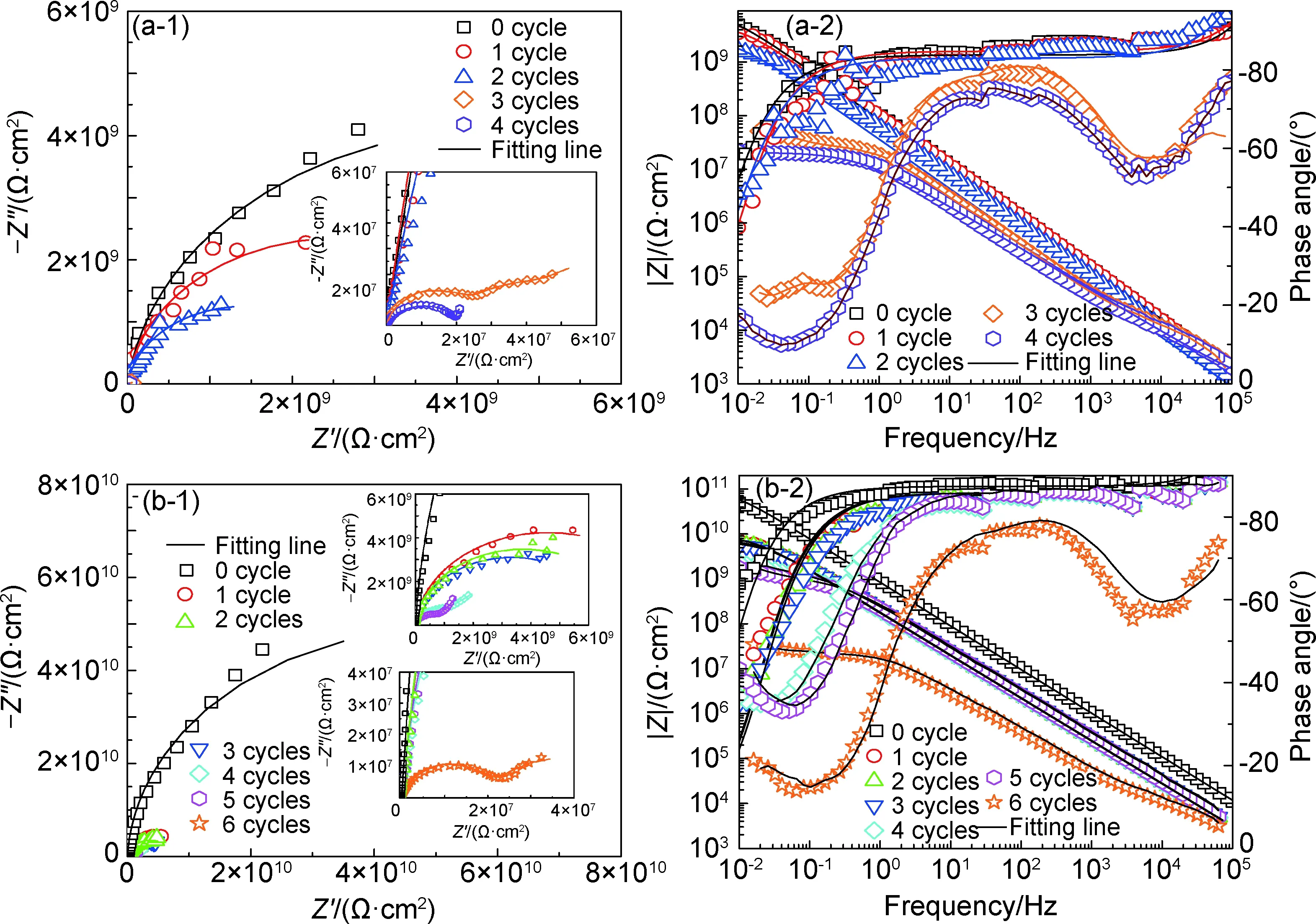

为了考察复合涂层的长期耐蚀性,本工作研究了纯EP涂层和SH-SiO2/EP涂层的阻抗随加速老化循环次数的变化(如图10所示)。从Nyquist图中可以看出,EP涂层的阻抗随着加速老化循环次数的增加而减小;EP涂层在老化前只存在一个半圆弧特征(一个时间常数),而在第三次加速老化循环后,Nyquist图中出现了第二个半圆弧特征,并且半圆弧半径大幅减小,说明此时腐蚀性介质开始渗透到基体表面,基体表面开始发生电化学反应。相比于纯EP涂层,SH-SiO2/EP超疏水复合涂层在老化前的Nyquist图中的半圆弧半径更大,且在中高频率段的相位角接近90°,表明此时涂层接近一个纯电容;在经历3次加速老化循环后,复合涂层的EIS依然只有一个时间常数,加速说明此时涂层对基体仍然具有保护作用,表明复合涂层可以大幅延缓腐蚀介质的渗透。

图10 不同加速老化循环次数后涂层试样的EIS图

从Bode图中可以看出,EP涂层和SH-SiO2/EP超疏水复合涂层试样的低频阻抗模值具有相同的演化规律,即随着加速老化循环次数(|Z|0.01 Hz)的增加而减小。然而不同的是,复合涂层的模值更大且下降速度更缓慢。复合涂层的低频阻抗模值在经历5次加速老化循环后仍然高于109Ω·cm2。相比之下,EP涂层的低频阻抗模值在第3次加速老化循环后便急剧下降到107Ω·cm2,这表明复合涂层能够为基体提供高效且持久的防护。

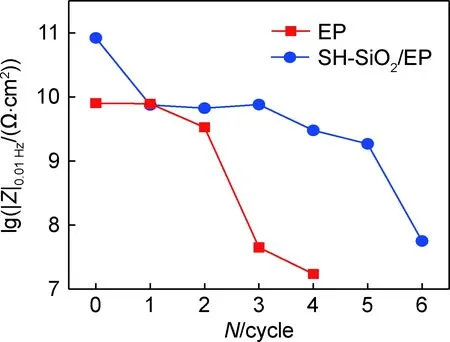

EIS的低频阻抗模值常被用来评估涂层的整体耐蚀性能。为此,本工作提取了EP涂层和SH-SiO2/EP涂层试样在不同加速老化循环次数后的|Z|0.01 Hz,如图11所示。结果表明,相比于EP涂层,超疏水复合涂层的|Z|0.01 Hz更高且下降的速度更缓慢,表现出了更高效且持久的耐蚀性能。这可能是因为:一方面,涂层中的SH-SiO2纳米粒子堵塞了EP涂层中的一些气泡造成的微孔,增强了EP的阻隔屏蔽作用;另一方面,超疏水复合涂层表面的“空气垫”大大减小了腐蚀介质(主要是水和Cl-)和涂层表面的接触,延缓了腐蚀介质的渗透。

图11 EP和SH-SiO2/EP涂层试样的|Z|0.01 Hz随加速老化循环次数的变化

2.6 涂层的摩擦磨损电化学性能

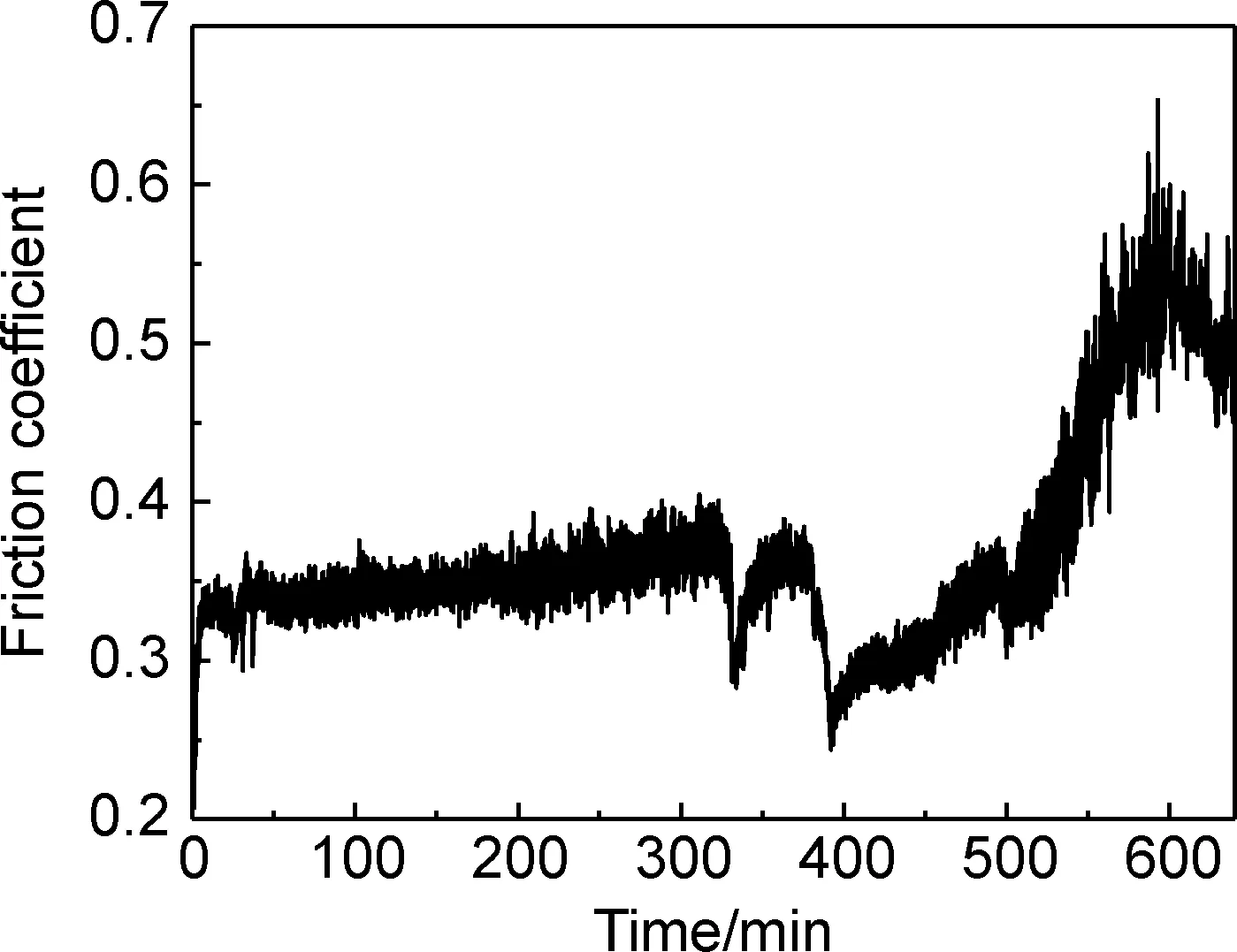

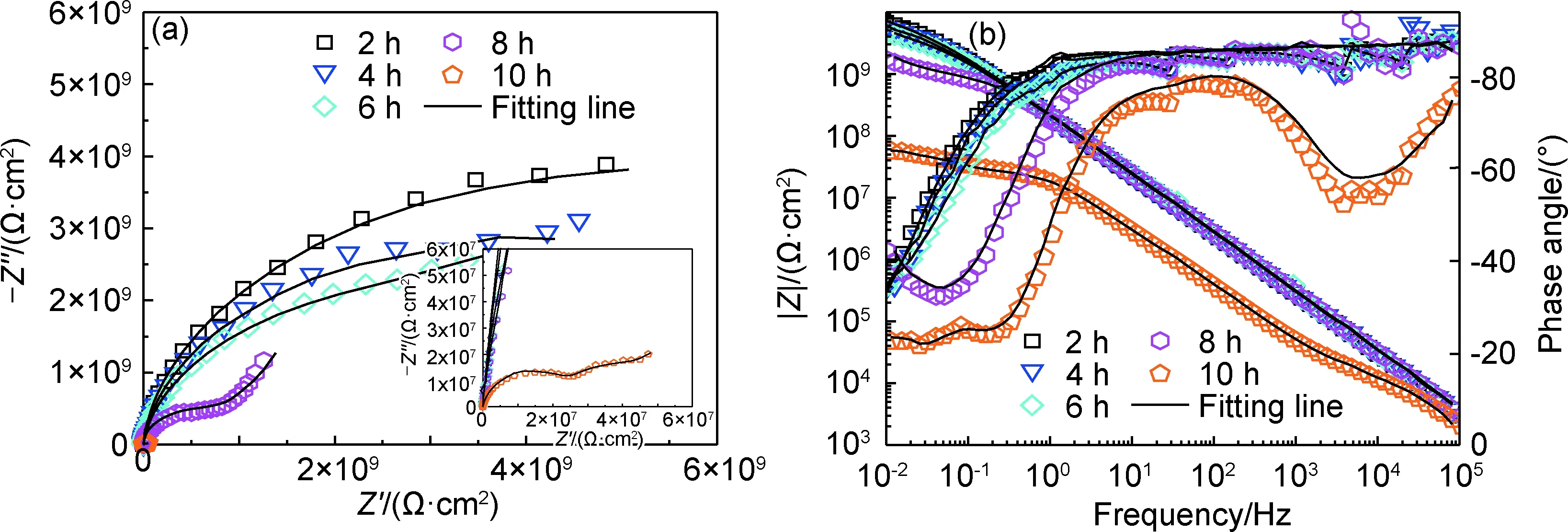

为了进一步考察复合涂层的机械稳定性,本工作研究了在19.6 N载荷下,复合涂层试样在3.5%NaCl溶液中的摩擦磨损电化学行为。从图12中可以看出,复合涂层试样在3.5%NaCl溶液中与研磨球之间的摩擦因数在前300 min中并无明显变化,表明涂层结构未被破坏。直至摩擦500 min后,摩擦因数急剧变化,这表明涂层结构由于长时间的载荷下由于机械摩擦磨损开始被破坏。图13展示了复合涂层试样在19.6 N的荷载下进行机械摩擦磨损的实时阻抗变化。结果表明,在前6 h的机械摩擦磨损下,Nyquist图中只有一个容抗弧;直至摩擦8 h后,才开始出现第二个时间常数,这表明由于涂层的轻微破坏,腐蚀介质开始渗透到涂层内部,但此时的|Z|0.01 Hz仍高达1.84×109Ω·cm2;当机械摩擦10 h后,复合涂层的阻抗急剧减小,表明此时涂层破坏已经比较严重,这与前面摩擦因数的变化结果是一致的。以上结果表明,复合涂层具有良好的耐机械摩擦性能。

图12 SH-SiO2/EP涂层的摩擦因数随摩擦时间的变化

图13 SH-SiO2/EP涂层的EIS随摩擦时间的变化 (a)Nyquist图;(b)Bode图

3 结论

(1)采用“黏合剂+纳米粒子”的方法,以环氧树脂(EP)为媒介,超疏水二氧化硅纳米粒子(SH-SiO2)为原料,采用喷涂的方法在镁合金表面构建了持久稳定的超疏水涂层(SH-SiO2/EP)。与传统超疏水表面的制备方法相比,该涂层的制备过程完全无氟,更加绿色环保。

(2)通过调节疏水二氧化硅粒子的含量可控制复合涂层的表面润湿性。当SH-SiO2的含量为30%时,涂层的接触角可达160.2°。

(3)SH-SiO2/EP涂层在3.5%NaCl溶液中浸泡15天后,其表面接触角仍然高于150°,表现出良好的稳定性。

(4)在经历5次加速老化循环后,SH-SiO2/EP涂层的低频阻抗模值仍然高于109Ω·cm2,展现出优异的耐蚀性。

(5)在19.6 N的载荷下摩擦磨损8 h后,SH-SiO2/EP涂层的低频阻抗模值仍高达1.84×109Ω·cm2,表明该涂层具有良好的机械稳定性。