周博士考察拾零(一百二十八)一种叠层式人工补光叶菜生产栽培架

2022-08-15周长吉农业农村部规划设计研究院北京100125

周长吉(农业农村部规划设计研究院,北京 100125)

2021年10月17日,参加了中国农业工程学会设施园艺工程专业委员会在海南省海口市举办的“2021中国设施园艺学术年会”后,利用返京登机前的半天时间笔者参观了距离美兰国际机场直线距离不足10 km的海口桂林洋国家热带农业公园。该公园由海南农垦投资建设,规划占地面积770 hm2,建设内容包括国家级热带农业示范区、热带农业休闲旅游体验区、农垦改革试验区和热带农业国际合作中心等“三区一中心”。一期工程农业梦工厂、生态热带新果园、美丽乡村高山村、共享菜园和共享农庄等项目于2018年2月8日正式对外开放。

由于经营主体的转移和交接工作尚未完成以及2020年以来新冠疫情的影响,公园当前不对外开放,内部的种植大多也处于撂荒状态。由于我的兴趣不在种植什么品种,而在种植的设施,所以我还是坚持想去看看,一是在疫情下来一趟海南实属不易;二是该公园内的温室设施可能代表了当今海南设施的“最高水平”,经过北京泓稷农牧科技有限公司经理李磊先生的多次联系,公园经理同意了笔者参观请求,并全程陪同给我们做了介绍。

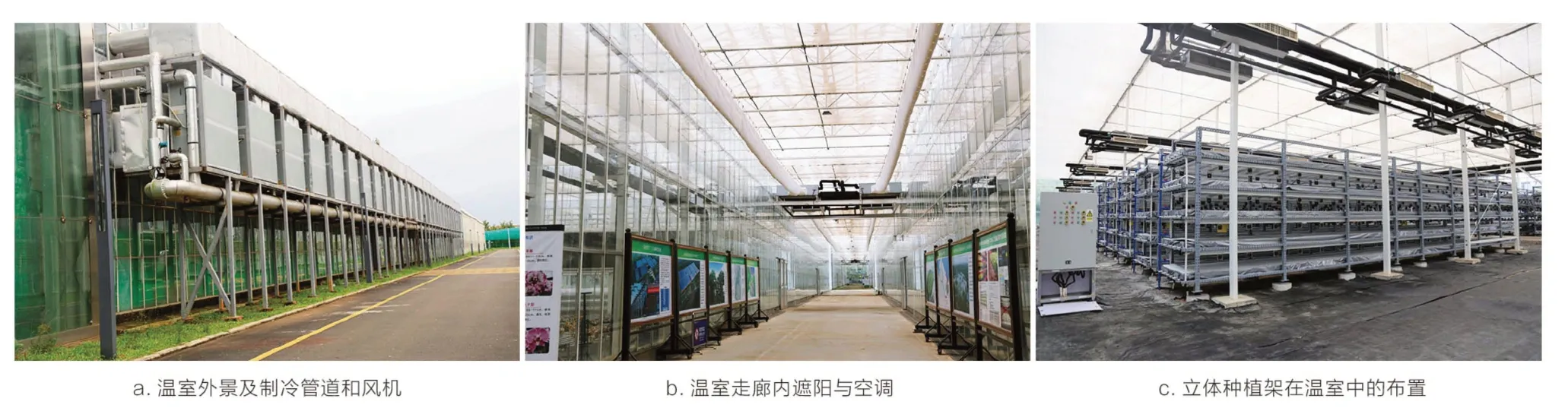

进入农业梦工厂的游客中心(图1),穿过大厅,笔者便看到了建设豪华的现代化玻璃温室。说“豪华”,不仅表现在温室的透光围护材料为玻璃(外观整洁、美观),而且更表现在对温室的环境控制上。由于海口毗邻热带气候区,常年高温高湿,温室建设除了配套传统的采光围护结构外,还必须配套可靠的遮阳降温设备。传统的风机湿帘降温系统由于室外空气湿度较高,降温效果有限,因此,本项目温室采用了空调制冷的降温措施。此外,由于当地每年都有台风登陆,外遮阳系统由于显著降低温室结构的整体抗风能力,所以温室遮阳系统用内遮阳替代了传统的外遮阳(图2)。

图1 海口桂林洋国家热带农业公园“农业梦工厂”游客中心大门

图2 立体种植区温室的环境调控及栽培架布置

“农业梦工厂”建筑总面积达7.6 hm2,分为育苗区、盆栽区、果蔬区等不同功能区。我们走进的第一站便是叶菜立体种植生产展示区(图2c)。关于蔬菜生产的各种立体种植模式笔者在山东寿光的菜博会上以及其他场合也多有目睹,但这里的立体种植架似乎完全是植物工厂中的结构形式,采用多层叠式、人工补光、营养液种植模式。下面笔者详细介绍一下这种栽培架的结构及其设备配置。

栽培架结构

栽培架单体宽约1500 mm,高2500 mm,由5层种植层组成,每层高度约600 mm(图3)。栽培架的横梁和立柱均采用了多孔组合杆,立柱固定在圆形独立钢筋混凝土基础上,横梁通过组合连接件与立柱相连,形成栽培架的整体承力体系。每层种植层用沿栽培架的长度方向布置的圆管支撑。种植层为凹形盘,盘底用塑料薄膜做防水,盘内放置营养液和种植盘,营养液从沿栽培架长度方向的一端供给,另一端排出。

图3 立体种植架结构

栽培架的最上层种植层作物生长采用自然光照,其他4层种植层均采用LED人工光照补光。栽培架上各种植层上种植盘采用发泡聚苯乙烯穴盘,在其上的作物定植和收获均采用人工作业方式。

营养液供排系统

栽培架的营养液供排系统采用栽培架一端供液,另一端排液的设计方案(图4)。每个栽培架的供液主管从地下总供液管上引出(图4a),到达每个种植层后分出支管(图4b),支管上供液控制采用阀门手动控制,从支管水嘴流出的营养液直接进入栽培托盘内。

栽培托盘从营养液进入侧向排出侧不找坡,但在营养液的排出口有坡降(图4c)。进入栽培托盘的营养液从栽培架的进液端流向回液端,在流动的过程中向种植在定植盘内的作物输送养分。

每个种植层的营养液通过各层的排液管将经过作物吸收的营养残液集中回收到回液主管中(图4d),再统一回流到营养液处理池,通过消毒后与新的营养液按一定比例混合后作为新的营养液重新回流到作物种植盘内,实现营养液的循环使用。营养液在种植托盘内的滞留时间视种植作物的生长阶段、种植季节等因素确定。为节约运行成本,营养液的循环可以是断续的,即在一定时间段内营养液循环一次。

图4 营养液供排系统

补光与通风系统

栽培架除最上层可以充分利用自然光之外,其他各层由于采用了叠捰的结构基本接受不到从种植层上方照射的自然光,从两侧侧面照射的自然光不仅光照强度不足而且光照均匀度很差,难以满足作物生产所需要的光照条件。为此,本设计采用了植物工厂中使用的LED补光灯,沿栽培托盘的底面整体布置,形成每层作物独立的补光系统(图5)。LED的光配方也基本按照植物工厂中作物生长的光照条件进行配置。

温室生产所在地由于地处热区,虽然有统一的中央空调进行温室整体降温,但由于每个栽培层空间受高度所限,再加上补光灯的发热,使栽培层内的热量难以排出,由此可能会造成作物冠层内的高温以及CO2供应不足。为此,设计在每个栽培层的两侧安装了微型风扇(图5b),两侧风扇对吹,形成栽培层内一定的风速,从而将层间热量排出并引进栽培架外的冷凉和新鲜空气,为作物生长创造良好的生长环境。

图5 种植架每层补光与通风系统

种植床与种植盘

作物的种植盘采用发泡聚苯乙烯材料制作,种植盘上按照作物定植的株行距开设种植孔,种植作物的根系通过种植孔深入到托盘的营养液中。为了避免作物根系受压,在种植盘的下表面设计了支撑肋(图6a),当托盘内的营养液液位较高时,在浮力的作用下可将种植盘漂浮在营养液液面上,使作物的根系在营养液中处于完全的自由漂浮状态,当托盘内的营养液液位下降后,种植盘底部的支撑肋将直接支撑在托盘底板上,将作物根系缓存在托盘底部相邻两支撑肋之间的空间内,从而有效避免了作物根系受压,种植床整体结构见图6b。

图6 种植盘与种植床结构

栽培架综合性能评价

综合分析立体栽培架的优缺点,可以看出其优点突出,但缺点也很明显。

栽培架优点

提高温室地面利用率

本栽培架共有5层栽培床面,栽培床面面积与地面面积的比值可达到3.0左右。传统的平面栽培固定栽培床的地面利用率约在60%,而采用活动苗床时可以达到75%左右,采用完全自动化移动苗床栽培时,温室的地面利用率可以达到90%以上。由此可见,采用空间立体栽培架后,与传统的平面栽培相比,温室的地面利用率提高了3~5倍。

提高温室空间的能量利用率

温室是一个相对封闭的空间,不论在平面方向还是在垂直方向,整个空间内的温湿度环境都非常适合作物生长。传统的平面栽培模式,作物生长只利用了温室靠近地面层的温光环境(一些温室内采用吊挂栽培也能利用一部分空间资源),而大量浪费了温室的空间及其湿热环境资源。采用立体栽培架进行作物生产可充分利用温室在垂直方向的温湿度环境,从而有效开发利用了即有资源,作物单位生产面积的能源消耗将会大大减少。

科技展示效果明显

立体栽培采用LED补光,不仅向人们展示了现代温室的种植技术,而且还展示了植物工厂的科技水平,尤其是采用不同光配方生产不同作物以及采用优化光配方生产优质蔬菜的技术给人们展示了用人工光替代太阳光的科技潜力,使这种技术不仅能用于作物生产,更可用于广大群众和中小学生的科普教育,是集农业生产与观光旅游、科普教育等一体的现代农业与二三产业结合的有效载体。

存在问题

运行补光能耗高

传统的温室作物栽培只所以采用单层种植主要原因就是要充分利用自然光照而避免采用人工光照。本项目虽然用能耗很低的LED灯替代了传统温室补光所用的高压钠灯,使作物单位面积的能耗大大降低,但由于作物光合作用必须要保证足够的光照强度和光照时间,因此,即使采用低能耗的LED灯补光,作物光照的总能耗仍然很高,与传统的自然光照温室内生产作物相比,产品的成本将显著升高。在这种条件下,单纯依靠作物生产实现盈利难度很大。

设备投资高

栽培架及其配套的补光、定植以及营养液循环系统是该种植模式中除温室及其环境控制系统之外的主要投资设备。传统的地面土壤栽培完全没有栽培架的需求,而单层的栽培架生产方式,栽培架的造价也远低于立体栽培架。除了栽培架自身的设备投资外,系统运行尚需要配套供电的动力设备以及供电外线,这部分隐形的投资在温室建设中占有很大比例,是温室设备折旧的重要组成部分。由于设备投资高,相应设备折旧费也就高,摊销到单位产品的成本中,自然也就抬高了种植产品的销售价格,如果产品不能实现高价销售,生产经营中的亏损将不可避免。

作业管理不方便

由于没有配套作业机具,所有的作业都需要人工完成,尤其是搬运种植盘和进行蔬菜定植、收获等作业时,一是相邻两个栽培架之间的操作走道空间较小,人员作业和交通不便,二是沿栽培架高度方向作业时由于没有升降车,垂直运输的作业劳动强度很大,由此造成作物生产过程中的作业很不方便。建议在今后的设计中,一是应配置升降作业车,二是有可能的话配套自动化运输车,以便尽量减少人工作业,提高生产管理效率。