氧化铈刻蚀金刚石表面形貌表征

2022-08-13陈冰威杨雪峰朱振东栗正新

陈冰威,杨雪峰,朱振东,栗正新

河南工业大学材料科学与工程学院, 郑州 450000

金刚石具有硬度高、强度大、耐磨损、抗腐蚀、绝缘性好和传热系数高等优点,在功能材料、磨具等诸多领域应用广阔[1‒3]。但是由于金刚石太硬且表面光滑,若不对金刚石进行表面处理,很难与其它物相结合,因此,对金刚石进行表面处理对于金刚石的应用十分必要,而刻蚀正是金刚石表面处理中一种极为重要的方式。金刚石表面刻蚀一方面可以改变金刚石表面形貌,另一方面可以增加金刚石与结合剂之间把持力,避免磨粒无效脱落[4]。

金刚石刻蚀一直是金刚石领域的研究热门。Morofushi等[5]在高温空气下用镍掩膜热化学腐蚀单晶金刚石,报道了金刚石腐蚀是由碳扩散到镍中或氧化镍与碳之间的氧化还原反应引起的。当金刚石在N2气氛下蚀刻时,记录到显著较低的蚀刻速率,突出了氧气在加速蚀刻速率中的作用。Masatsugu等[6]使用镍在高温水蒸气中进行了热化学蚀刻,并报道了低折射率金刚石表面蚀刻的各向异性。Enriquez等[7]从原子层面上研究了金刚石(100)面的氧化刻蚀机理。Li等[8]研究了不同温度下熔融硝酸盐对于金刚石(100)面的刻蚀情况,并重点解释了金刚石(100)面刻蚀坑形成的原因。肖长江等[9]利用氧化铁在650~850 ℃下刻蚀金刚石,并对金刚石刻蚀后表面形貌出现原因进行了解释。湖南大学万隆教授课题组[10‒12]研究了无气氛条件下铁、钴、镍对金刚石的刻蚀,认为铁族元素对于金刚石刻蚀的主要原因是金刚石的石墨化。研究学者对于固相刻蚀金刚石刻蚀剂的选择主要以铁族元素、铁族元素氧化物和熔融盐为主,尚需更多有效的刻蚀剂对金刚石进行表面刻蚀处理。

如今,稀土氧化物主要被用于强化单相性能或改善两相界面,较少被用做刻蚀剂进行表面处理。经过试验,氧化铈作为刻蚀剂,能够有效刻蚀金刚石表面,增大金刚石表面粗糙度,进而提升金刚石作为磨料的把持力。本文使用氧化铈刻蚀剂对金刚石进行不同温度刻蚀处理,检测刻蚀后金刚石的刻蚀深度与抗压强度,分析金刚石刻蚀机理,拓宽了金刚石单晶刻蚀工艺,以期能够解决金刚石颗粒作为磨料磨削过程中把持力弱、易脱落的问题。

1 实验原料及工艺

1.1 实验原料及刻蚀设备

实验原料包括金刚石单晶(山东昌润钻石股份有限公司,粒度为200~300 μm)和氧化铈粉末 (上海麦克林生化科技有限公司,纯度99.9%)。刻蚀设备包括真空管式炉(M1210型,河南成仪设备科技有限公司生产),鼓风干燥烘箱(101-1A型,北京中兴伟业仪器有限公司生产)和超声波清洗仪(SB-80型,宁波新艺生物科技股份有限公司生产)。

1.2 刻蚀工艺

(1)金刚石表面预处理如下:首先采用1 mol/L稀硝酸清洗金刚石表面,除去表面污渍,之后用蒸馏水清洗,再使用丙酮和乙醇各超声10 min,最后用蒸馏水清洗,干燥备用。

(2)将预处理后的金刚石与氧化铈粉末按1:5质量比进行称量,然后加入少量无水乙醇润湿进行机械混合,放入管式炉中。

(3)N2气氛处理如下:管式炉先进行抽真空处理,达到预定真空度后,设置升温曲线,将金刚石与氧化铈粉末进行热处理,以10 ℃/min升至目标温度,保温90 min,试验过程中通入N2为保护气氛,随后以10 ℃/min的冷却速率在N2气氛下冷却至室温。

(4)将金刚石和氧化铈混合物放置到盛有稀盐酸的烧杯中,放入70 ℃水浴锅中加热,快速除去金刚石表面残留物。随后用蒸馏水反复冲洗金刚石,直至溶液呈中性,然后将金刚石置于超声波清洗器中振动20 min,取出烘干,以备检测使用。

1.3 铜基结合剂金刚石试样的制备

为了研究刻蚀对金刚石与结合剂间结合力的影响,以铜基结合剂(Cu50‒Fe30‒Ni8‒Sn8‒Zn4,均为单质金属粉末,纯度均不低于99.5%,粉末粒度约为7 μm)为基体,分别加入表面未处理和氧化铈刻蚀后的金刚石,金刚石的体积分数为20%。按比例称好铜基结合剂中的各种单质金属粉,然后将金属粉末与不同表面处理的金刚石球磨2 h,将料取出放在真空干燥箱中进行干燥,而后装入石墨模具中,在RYJ-2000K型真空热压烧结炉中进行烧结。烧结工艺为烧结压力20 MPa,保温时间5 min,烧结温度750 ℃。烧结完成后,取出样品并将成品打磨平整。

1.4 性能测试与表征

采用扫描电子显微镜(scanning electron microscope,SEM;INSPECTF50型,FEI)观察刻蚀后的金刚石单晶表面形貌。利用原子力显微镜(atomic force microscope,AFM;FM-NanoviewOp型,苏州飞时曼精密仪器有限公司)测量金刚石表面粗糙程度。使用X射线衍射仪(X-ray diffraction,XRD;ADVANCE型,德国布鲁克公司)表征金刚石刻蚀后物相组成。通过拉曼光谱仪(LabRAM HR Evolntion,法国HORIBA科学仪器公司)分析金刚石表面是否发生石墨化。采用超硬磨料抗压强度测定仪(ZMC-Ⅱ型,郑州磨料磨具磨削研究所)测试刻蚀前后金刚石的单颗粒抗压强度。利用万能材料试验机(INSTRON-5569型,INSTRON)测量金刚石试样的抗弯强度。

2 结果与讨论

2.1 金刚石刻蚀温度的确定

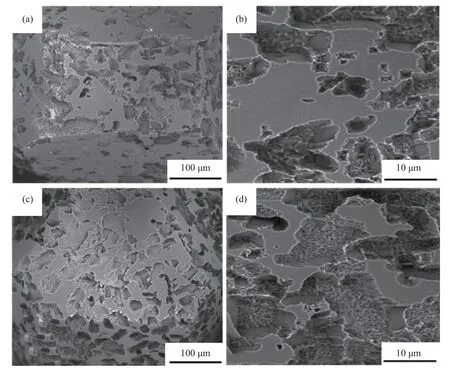

为确定金刚石合理刻蚀温度,将金刚石样品与氧化铈刻蚀剂混合均匀后,平均分为九组进行刻蚀处理,因考虑到加热设备温度标定存在误差,将温度间隔设定为50 ℃,可以有效避免温度波动对实验的影响。目标温度分别设置为常温、650、700、750、800、850、900、950、1000 ℃。处理完毕后将金刚石清洗干净,每组选取10颗金刚石,测定金刚石(100)面与(111)面最大刻蚀深度,其平均最大刻蚀深度结果如图1所示。常温处理后金刚石(111)面刻蚀深度为83 nm左右,金刚石(100)面刻蚀深度为97 nm左右;650 ℃与700 ℃处理金刚石后表面刻蚀深度基本没有变化,在此温度下,氧化铈刻蚀剂未发挥作用。刻蚀温度到达750 ℃后,金刚石表面刻蚀深度开始发生变化,(111)面与(100)面刻蚀深度分别达到了201 nm和378 nm。随着刻蚀温度的上升,金刚石表面刻蚀深度随之上升,刻蚀温度升至1000 ℃时,金刚石 (111)面与(100)面刻蚀深度分别达到了915 nm和2134 nm。对刻蚀后金刚石表面形貌进行观察,发现金刚石在950 ℃和1000 ℃刻蚀后,表面晶型完全损坏,如图2所示。因此,本试验将金刚石刻蚀温度选择为900 ℃。

图1 不同刻蚀温度金刚石表面刻蚀深度Fig.1 Etching depth of the diamond surface at the different etching temperatures

图2 950 ℃和1000 ℃刻蚀金刚石表面形貌:(a)、(b)950 ℃;(c)、(d)1000 ℃Fig.2 Etching morphology of the diamond surface at 950 ℃ and 1000 ℃: (a), (b) 950 ℃; (c), (d) 1000 ℃

2.2 金刚石刻蚀后表面形貌

用扫描电镜观察900 ℃刻蚀后金刚石表面形貌,其结果如图3所示。图3(a)和图3(b)分别为金刚石(111)面、(100)面刻蚀后金刚石表面形貌。从图中可以看出,金刚石在900 ℃刻蚀后表面充满刻蚀痕迹,表面粗糙度有所增加。图3(c)为刻蚀后金刚石(111)面放大图,从图中可以看出,金刚石(111)面在氧化铈的刻蚀下形成三角形刻蚀坑;图3(d)为刻蚀后金刚石(100)面放大图,从图中可以看出,金刚石(100)面在氧化铈的刻蚀下表面形成四边形刻蚀坑。图3(e)和图3(f)为金刚石刻蚀后表面原子力显微镜图像,从图中可以看出,三角形腐蚀坑和四边形腐蚀坑分别密集的分布在金刚石(111)面和金刚石(100)面上,这与扫描电镜观察结果一致。同时,从图上可以看出,金刚石(111)面的最大刻蚀深度为753.23 nm,金刚石(100)面的最大刻蚀深度为1.60 μm。金刚石表面腐蚀坑形貌的不同主要是由金刚石的原子构型、畸变能和官能团所导致[13]。此外,金刚石(111)面与金刚石(100)面耐化学性不同,金刚石(111)面的耐化学性高于金刚石 (100)面,所以金刚石(111)的刻蚀深度要小于金刚石(100)面[14‒16]。

图3 900 ℃刻蚀后金刚石表面形貌:(a)、(c)、(e)(111)面;(b)、(d)、(f)(100)面Fig.3 Surface morphology of the diamond after etching at 900 ℃: (a), (c), (e) (111) surface; (b), (d), (f) (100) surface

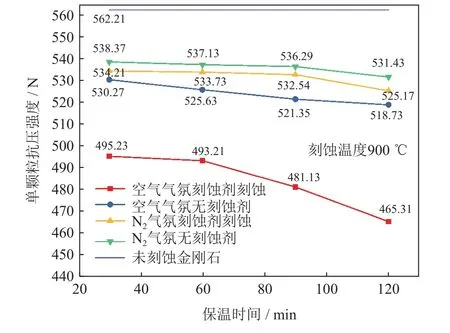

2.3 刻蚀后金刚石单颗粒抗压强度

为研究氧化铈刻蚀对金刚石单颗粒抗压强度的影响,分别测试了金刚石在空气气氛和N2气氛下有无氧化铈刻蚀剂刻蚀的样品以及未刻蚀金刚石的单颗粒抗压强度。从每组刻蚀后金刚石样品中选取60颗金刚石单颗粒,测量每颗金刚石单颗粒抗压强度,并取测量结果的平均值为最终值,结果如图4所示。从图中可以看出,在确定刻蚀温度为900 ℃之后,金刚石的单颗粒抗压强度较之未刻蚀的金刚石显著下降,其原因是高温会对金刚石的晶型造成一定损伤,影响了金刚石的单颗粒抗压强度。随着刻蚀过程保温时间的增加,金刚石单颗粒抗压强度呈现下降的趋势,其中在空气气氛下添加刻蚀剂刻蚀的金刚石样品单颗粒抗压强度有大幅下降,其原因是金刚石在空气气氛下刻蚀会出现石墨化现象,随着保温时间的延长,其表面石墨化程度随之增加,对于金刚石晶型有所损坏,进而影响了金刚石的单颗粒抗压强度。从图中还可以看出,金刚石在N2气氛下刻蚀其单颗粒抗压强度更高,原因是金刚石在N2气氛下不易发生石墨化,不易对金刚石造成损伤。在N2气氛下,添加刻蚀剂的金刚石单颗粒抗压强度低于未添加刻蚀剂的金刚石,原因是刻蚀剂对金刚石表面造成一定损伤,出现刻蚀现象,但是因刻蚀深度浅,氧化铈刻蚀后金刚石与未添加刻蚀剂金刚石单颗粒抗压强度无较大区别,因此对于金刚石作为磨料使用不会造成影响。

图4 不同刻蚀条件下金刚石单颗粒抗压强度Fig.4 Compressive strength of the diamond single crystal in the different etching condition

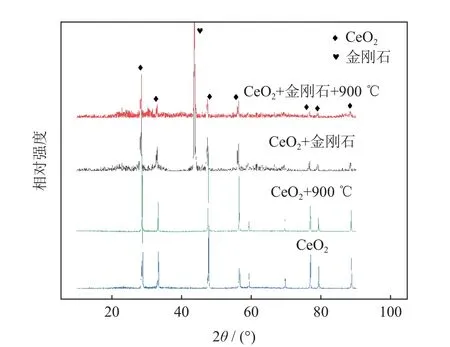

2.4 物相分析

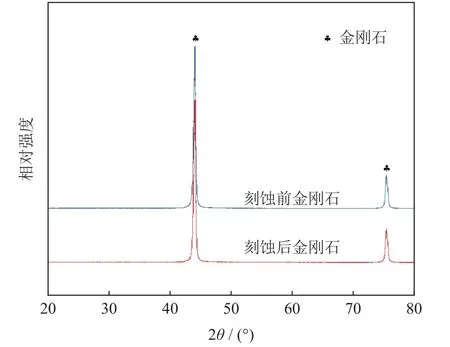

为了确定刻蚀过程中材料物相的变化,用X射线衍射分析了原始氧化铈粉末、氧化铈与金刚石混合物、900 ℃加热后氧化铈粉末以及900 ℃加热后氧化铈与金刚石混合物的物相,结果如图5所示。从图中可知,与原氧化铈粉末相比,900 ℃加热后的氧化铈粉末峰形、峰位均未发生变化,仅是氧化铈与金刚石混合物中有金刚石峰出现。由此可以得出结论,在刻蚀金刚石单晶的过程中,刻蚀剂未发生物相变化。刻蚀金刚石经稀盐酸冲洗处理,得到不含氧化铈刻蚀剂的金刚石颗粒。将刻蚀前后的金刚石颗粒进行物相分析,结果如图6所示。从图6可以看出,金刚石在刻蚀处理后未检测到石墨相。

图5 原始氧化铈粉末、氧化铈与金刚石混合物、900 ℃氧化铈粉末、900 ℃氧化铈与金刚石混合物的X射线衍射图谱Fig.5 XRD spectra of the original CeO2 powders, CeO2 and diamond mixture, CeO2 powders at 900 ℃, and CeO2 and diamond mixture at 900 ℃

图6 900 ℃刻蚀前后金刚石单晶X射线衍射图谱Fig.6 XRD spectra of the diamond single crystal before and after etching at 900 ℃

2.5 拉曼光谱分析

为探讨金刚石在氧化铈刻蚀后其表面是否发生石墨化,可以用拉曼光谱分析金刚石单晶的表面组成。图7为金刚石在不同温度下氧化铈刻蚀后的拉曼图谱,其中图7(a)和图7(b)分别为金刚石在650、700、750、800、850、900 ℃刻蚀后(100)面和(111)面的拉曼光谱。从图中可以看出, (100)面与(111)面的谱线有且仅有金刚石的特征峰(1332 cm−1),所有样品均未见石墨峰。结合扫描电镜观察和X射线衍射分析结果,基本可以推测氧化铈刻蚀金刚石不涉及石墨化过程,仅为金刚石表面与氧结合的碳氧键与碳碳键的断裂,金刚石表面结构与性质均未发生变化。

图7 金刚石刻蚀处拉曼图谱分析:(a)(100)面;(b)(111)面Fig.7 Raman spectrum analysis of the diamond etching: (a) (100) surface; (b) (111) surface

2.6 金刚石刻蚀机理分析

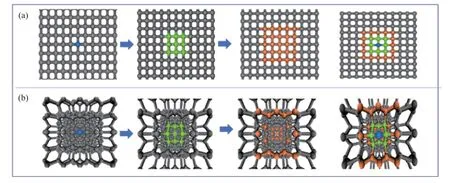

氧化铈刻蚀后金刚石表面形成刻蚀坑主要原因是金刚石原子的脱落以及金刚石C–C键的断裂。金刚石(111)面刻蚀原理示意图如图8所示,图8(a)为金刚石(111)面原子脱落及C–C键断裂平面示意图,图8(b)为原子脱落及C–C键断裂分布图。随着刻蚀过程的进行,C–C键发生断裂,碳原子的脱落顺序为从内向外脱落,金刚石表面宏观表现为(111)面出现三角形腐蚀坑。图9为金刚石(100)面刻蚀原理示意图,图9(a)为金刚石(100)面原子脱落及C–C键断裂平面示意图,图9(b)为原子脱落及C–C键断裂分布图。随着刻蚀的进行,C–C发生断裂,碳原子同样按照由内向外的顺序脱落,金刚石表面宏观表现为 (100)面出现四边形腐蚀坑。

图8 金刚石(111)面刻蚀原理示意图:(a)脱落原子排布平面示意图;(b)脱落原子排布立体示意图Fig.8 Schematic diagram of the etching principle in diamond (111) surface: (a) schematic diagram of the dropped atom arrangement ;(b) three-dimensional schematic diagram of the fallen atom arrangement

图9 金刚石(100)面刻蚀原理示意图:(a)脱落原子排布平面示意图;(b)脱落原子排布立体示意图Fig.9 Schematic diagram of the etching principle in diamond (100) surface: (a) schematic diagram of the dropped atom arrangement ;(b) three-dimensional schematic diagram of the fallen atom arrangement

2.7 金刚石刻蚀对铜基结合剂金刚石试样抗弯强度的影响

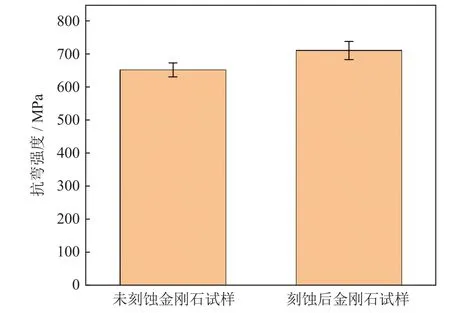

试样的抗弯强度可间接反映胎体金属与金刚石的结合强度。对表面未处理金刚石与经过氧化铈900 ℃刻蚀后金刚石的铜基结合剂试样进行抗弯强度测试,每组5个样品,结果如图10所示。如图所示,未刻蚀金刚石试样的抗弯强度为652 MPa,经过氧化铈刻蚀后金刚石试样的抗弯强度为710 MPa,较之前者有显著提升。由图3可知,金刚石单晶在900 ℃经过氧化铈刻蚀后表面出现三角形与四边形腐蚀坑,有效增加了金刚石的表面粗糙度,同时增加了金刚石与铜基结合剂的接触面积,进而有效增加了金刚石与结合剂之间的结合力,使结合剂更有效的把持金刚石,降低了磨削过程中的非必要损耗。

图10 金刚石铜基结合剂试样的抗弯强度Fig.10 Bending strength of the diamond copper-based bond samples

3 结论

(1)氧化铈能成功对金刚石单晶表面进行选择性刻蚀。随着温度的升高,金刚石各个晶面的刻蚀深度随之加深,相同条件下,氧化铈对金刚石 (100)面的刻蚀程度大于金刚石(111)面。刻蚀温度为900 ℃时,金刚石(111)面刻蚀深度为753.23 nm,(100)面刻蚀深度为1.60 μm。

(2)900 ℃时在N2气氛下,氧化铈刻蚀后的金刚石单颗粒抗压强度低于N2气氛下未加氧化铈刻蚀剂刻蚀的金刚石的抗压强度,但是高于空气气氛下未加刻氧化铈蚀剂刻蚀的金刚石以及在空气中直接氧化铈刻蚀的金刚石的抗压强度。

(3)与未刻蚀处理金刚石相比,氧化铈刻蚀后的铜基结合剂金刚石试样的抗弯强度有显著提升。