煤制天然气甲烷合成系统出现的问题及对策

2022-08-13王希奋崔富忠香承志张永锋

王希奋,崔富忠,香承志,张永锋

(伊犁新天煤化工有限责任公司,新疆 伊宁 835000)

伊犁新天煤化工有限责任公司(以下简称新天煤化工)天然气产量为20亿Nm3/a,项目煤气化选用赛鼎工程有限公司碎煤加压气化技术,低温甲醇洗选用德国林德公司专利技术,甲烷合成选用英国Davy公司专利技术,产品合成天然气热值34 612 kJ/Nm3。甲烷合成系统运行中先后出现了甲烷降温时间长、气密费用高、耗时长、甲烷合成反应器压差高、甲烷合成循环气压缩机一级干气密封气带水及温度高、天然气三甘醇消耗量增大、甲烷化合成装置汽提塔汽提气放火炬等导致运行不经济、能耗高、环保存在问题等。

1 甲烷合成工艺

甲烷化采用英国Davy公司HICOM技术,设计合成替代天然气能力20亿Nm3/a,此流程使用戴维 CRG 催化剂将净化气合成甲烷,采用两个系列,该技术具有合成气转化率高、原料消耗低、系统压降小、能耗利用合理、流程简练、控制简单、“三废”排放少等特点。甲烷合成工艺见图1。

图1 甲烷合成工艺流程

1.1 脱硫及主甲烷化反应流程

来自低温甲醇洗的原料气经过1号进料换热器与来自1号补充甲烷化反应器、已部分冷却的反应气进行预热,然后加入一小股锅炉水,其作用是水解有机硫。原料气进入分离罐进行气液分离,以防止原料气中的液体被带到甲烷化催化剂中,分离后的原料气进入脱硫槽脱硫。脱硫后的原料气进入2号进料换热器,被1号补充甲烷化反应器的出口气进一步加热。

预热后的原料气分成两股,一股和来自循环气压缩机的循环气汇合后,进入1号主甲烷化反应器的固定绝热床,发生甲烷化反应。1号主甲烷化反应器出口温度约为650 ℃的高温反应气,先经过1号废锅产生中压饱和蒸汽,再经过蒸汽过热器,对来自汽包的中压饱和蒸汽进行过热。离开的工艺气体和另一股新鲜原料气相混合后,进入2号主甲烷化反应器进一步甲烷化反应,反应器进口温度约为320 ℃。在2号主甲烷化反应器中,大部分CO都和H2发生反应生成甲烷。出2号主甲烷化反应器的高温气体约为650 ℃,先经过2号废锅产生中压饱和蒸汽,再经过循环气换热器换热。

1.2 补充甲烷化反应和循环气流程

来自2号废锅的热气体在循环气换热器预热,温度降为约280 ℃。然后气体分为两股,一股经1号锅炉水预热器和1号脱盐水加热器换热冷却至159 ℃,形成的冷凝液在循环气分离罐循环气分离罐中被分离出来,并送至工艺冷凝液换热器。出分离罐的气体经循环气压缩机增压后,循环回1号主甲烷化反应器。

出循环气换热器的另一股气体直接进入3号辅助甲烷化反应器,继续甲烷化反应,反应气出口温度约为480 ℃,该高温气体先进入2号进料换热器对脱硫后的气体进行预热,再在补充甲烷化换热器中对进2号补充甲烷化反应器的进料气进行预热,然后在1号进料换热器中对进装置的原料气预热,最后在2号脱盐水加热器换热冷却到76 ℃。形成的气液混合物在补充甲烷化反应器分离罐进行气液分离。分离出的气相经补充甲烷化换热器与热反应气换热升温到 250 ℃后,进入4号辅助甲烷化反应器完成甲烷化反应,出口的反应气体首先在2号锅炉水预热器对锅炉水加热,再在3号脱盐水加热器中对脱盐水进行加热,然后在SNG产品冷却器中用冷却水冷却至40 ℃。形成的工艺冷凝液在产品气分离罐中分离出来并送至工艺冷凝液换热器。出分离罐的气体压力约为2.28 MPa、温度为40 ℃、甲烷摩尔分数约为96mol%的湿合成天然气,被送往天然气干燥单元。

1.3 天然气干燥

本项目天然气干燥采用三甘醇脱水技术,按2系列设计,主要由三甘醇吸收和再生组成,以满足天然气露点≤-10 ℃的要求。

来自甲烷合成装置的湿天然气进入原料气过滤分离器,在滤芯的作用下,除去原料气中的游离水、固体颗粒、烷烃液和烃类重组分。过滤后的气体由吸收塔下部进入塔内向上移动,在填料层与三甘醇呈逆向接触,脱除天然气中的水分。出脱水吸收塔的干燥天然气进入产品气分离器,分离掉携带的少量三甘醇后,进入天然气压缩装置。

1.4 天然气压缩

来自天然气干燥装置的天然气经过压缩机一段入口分离器进行气液分离后,进入压缩机一段进行压缩,一段出口气温度降至40 ℃后,经分离器进入压缩机二段进行压缩,二段出口气经二段出口换热器冷却至42 ℃后送往天然气首站。经干燥脱水后的成品合成天然气经蒸汽透平驱动的离心式压缩机加压至12 MPa后,通过长输管线送至中石油西气东输管线。

2 避免单系列停车的问题及对策

2.1 单系列停车的问题

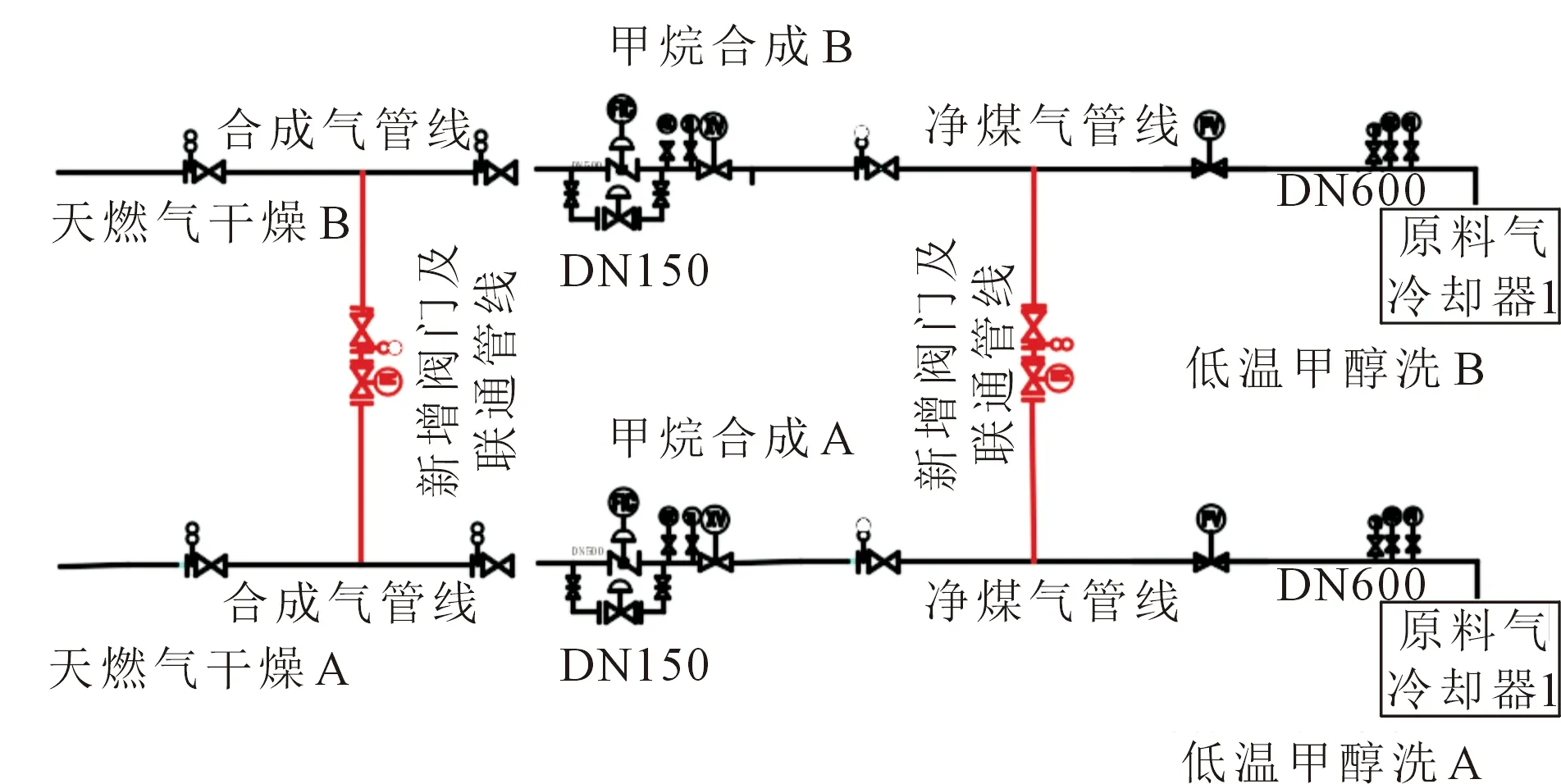

甲烷化合成A/B系列原料气入口无连通管线,当甲烷合成1系列对应净化1系列非正常停车后,造成甲烷合成对应1系列也要停车,导致单系列非计划停车的问题。

甲烷化合成A/B系列产品气出口无连通管线合成装置单系列非正常停车时,对应天然气干燥压缩装置也要停车或空转,造成单系列停车的问题。

2.2 原因分析

本项目设计为独立的2个系列,2系列之间的主工艺装置工艺气管线均没有联通管线。甲烷合成为最后装置,且系统开停车耗时最长,只要对应系列前装置有1个装置停车,必将造成甲烷合成对应装置非正常停车。

2.3 具体实施对策

甲烷化合成装置A/B系列入口、出口增加连通管线及阀门,1系列对应前装置非正常停车后,可以通过联通管线匀出部分原料气,避免因原料气中断造成合成系统停车,天然气干燥压缩装置也要停车或空转。

(1)甲烷合成 A/B 系列入口原料气管线之间增加连通管线,管线上设置手阀和电动阀各1个,双阀间设置盲板及导淋。正常运行时,连通管线电动阀和手阀均打开,低温甲醇洗1系列非计划停运时,立即调整甲烷合成 A/B 系列原料气入口调节阀组,保证合成A/B 系列原料气进入量,单系列的低温甲醇洗运行供甲烷合成2系列正常运行。

(2)甲烷合成 A/B 系列产品天然气出口管线之间增加连通管线,管线上设置手阀及电动阀各1个,双阀间设置盲板及导淋。正常运行时,连通管线电动阀和手阀均打开,甲烷合成1系列非计划停运时,立即调整天然气干燥A/B 系列机入口调节阀组,单系列的甲烷合成产品气供干燥压缩2系列运行。甲烷合成进、出口工艺气管线新增联通管线及阀门单线图见图2。

图2 甲烷合成进、出口工艺气管线新增联通管线及阀门单线

2.4 实施后达到的效果

甲烷化合成A/B系列原料气入口、产品气出口工艺气管线增设连通管线投运后,避免因气化、净化、合成单系列非计划停车导致甲烷合成系统1系列发生非计划停车。

3 甲烷化合成装置汽提塔汽提气回收利用

3.1 汽提塔汽提气放空的问题

甲烷化合成A/B两系列汽提塔汽提气中,CH4、H2、CO等有效气体成分含量高达 90%以上,长排气通过全厂事故管线排入火炬燃烧,造成很大经济损失和环保压力。

3.2 汽提塔汽提气放空原因分析

3.3 具体对策

针对甲烷合成汽提塔汽提气放空的情况,成立技改小组,通过为期1周的现场调查研究,决定将合成 A/B 系列汽提塔顶部放火炬管线控制阀后分别引出1根DN50管线,并将A/B系列DN50管线合并为1根DN80管线送入低温甲醇洗废气压缩机入口,经过压缩机加压后最终并入低温甲醇洗装置入口粗煤气管线中,达到将汽提气中有效气体CH4、H2、CO等回收利用的目的。

3.4 实施后达到的效果

根据甲烷合成工艺物料平衡图及实际现场流量测算,甲烷合成 A/B 系列汽提气共 90 Nm3/h,其中有效气组分81 Nm3/h,1年运行按8 000 h计算,共可回收天然气8 000×81=64.8万Nm3/a,创造经济效益折合人民币为64.8×2.5= 162万元/a。

4 缩短甲烷合成系统降温时间

4.1 停车检修降温时间过长的问题

甲烷化合成A/B系列停车检修,因特性要求催化剂需要置换降温处理,4台反应器催化剂的热点温度各不相同,正常1#主反应器最高,可达630 ℃,停车机修时,各反应器床层温度需降到45 ℃以下方可开始检修,甲烷合成1系统降温因受中压氮气用量限制(配套液氮泵的最大打气量为12 000 Nm3/h),降温耗时需要47 h,时间较长。

4.2 停车检修降温时间长的原因分析

甲烷化合成A/B系列停车检修,催化剂置换降温需要使用中压氮气,中压氮气从原料气管线进入合成系统,经过与系统内反应器、换热器等设备换热,吹扫氮气温度依次通过各个反应器及换热器后逐渐升高,因初期降温需要启动循环气压缩机循环降温,部分中压氮气温度升高后仍在合成系统循环,4台反应器只能通过原工艺气管线循环减温,无法补入新鲜的低温中压氮气,导致床层降温速度缓慢。

4.3 具体对策

经过甲烷化系统优化小组的研究分析,结合现场实际管线的布置,最终决定先在甲烷合成A系列的原料气入口中压氮气管线与V10止逆阀前新增1根DN80的氮气降温管线,将氮气降温管线与合成系统升温管线相连。通过改变合成系统的升温流程,达到合成系统停车后快速降温的目的。

(1)在原料气入口中压氮气管线与V10止逆阀前新增1条DN80的管线,将中压氮气管线与升温管线相连。

(2)在4台甲烷化反应器入口各新增1条DN50的中压氮气管线,用于吹扫降温。

4.4 实施后的效果

甲烷合成A系列的氮气降温管线技改完成,于2021年年度大检修后投运。投运后,吹扫氮气直接进入4台反应器进行降温,避免了中压氮气从原料气管线进入合成系统,经过与系统内反应器、换热器等设备换热,吹扫氮气温度升高,而导致床层温度下降缓慢的问题。改造后,停车降温总共用时34.5 h,较之前合成系统降温缩短12.5 h,提前交付检修,投运效果较好。

“互联网+亲职教育”意味着亲职教育主体和教育资源的开放。在我国,正式的亲职教育主要是由家长学校和一些零星的民间教育机构承担,办学主体单一且效果微弱。“互联网+亲职教育”使资源的优化配置更加便捷,吸引更多的互联网企业和教育机构参与到亲职教育的领域中来。此外,传统亲职教育的模式也比较单一,家长学校主要是开设团体讲座的形式,讲座内容往往偏向理论而显得枯燥,缺乏操作性和针对性,无法满足不同家长多样化的需求。互联网的开放性使教育主体日益多元,教育资源更加丰富,教育形式更加生动活泼。

4.5 实施得到的经济效益

合成系统降温使用中压氮气量为10 000 Nm3/h,每次可节省125 000 Nm3中压氮气,折合液氮约156 t,液氮按照700元/t计算,可节省156×700=10.92万元/次。

提前停车进入检修,甲烷和1系列系统检修完成后提前开车12.5 h,正常运行满负荷产气量为125 000 Nm3/h,天然气净利润为0.5元/m3计,经济效益折合人民币 12.5×125 000×0.5=78.125万元/次

4.6 优化建议

甲烷合成A系列改造后投运效果较好,建议甲烷合成B系列按照技改方案改造,达到停车后缩短系统降温时间,提前交出检修的目的。

5 合成系统气密耗时过长的问题及对策

5.1 合成系统气密耗时过长的问题

甲烷化合成装置气密试验需达到3.56 MPa,而中压氮气管网压力设计指标为2.50 MPa,因此甲烷合成系统气密现有的条件只能达到2.50 MPa,无法满足甲烷合成系统正常运行压力3.10 MPa的需求,更难达到规范规定的设计压力的1.15倍的压力条件下的气密需求。

5.2 合成系统气密耗时长的原因

因合成装置工艺系统利用现有的中压氮气气密仅能达到2.5 MPa,达到气密试验至3.56 MPa只能通过租赁液氮撬装车。因液氮撬装车气密前需做油含量分析、接临时管线、打气量受限等诸多原因,造成合成系统气密时间过长(耗时37h),影响甲烷合成开车进度和天然气并网时间,且每次两个系列气密实验所需租赁液氮撬装设备及槽车的费用高。

5.3 具体对策

为缩短装置气密时间、提高开车效率、节约成本,新天煤化工技术团队根据现有设备及工艺介质条件,通过多次技术讨论会后,决定利用现有资源,在天然气压缩机氮气工况下,压力提高至3.1 MPa后,返送至甲烷合成系统作为气密介质,天然气压缩A/B机出口新增1根DN50管线,接至合成A/B装置原料气入口管线,直接利用天然气压缩机提压中压氮气,给甲烷合成A/B系列系统做气密性试验。天然气压缩机可提压至12 MPa,满足甲烷合成系统规范规定3.56 MPa的压力等级要求。这样既节省了生产运行成本,也大大节约了高压气密时间,为系统提前开车做好准备工作。

5.4 实施后达到的效果

该项技改工作完成后,甲烷合成系统气密试验采用2.50 MPa中压氮气,先给合成系统充压到2.45 MPa后,再启动天然气压缩机出口,提压至3.56 MPa给合成A系列充压,仅用5h就完成了气密试验压力要求,此次技改缩短了装置气密时间,系统开车提前了32h。按单系列100%负荷,开车产气量为125 000 Nm3/h结算,每次合成系统大检修后系统开车缩短32h,每次可多产125 000×32=400万Nm3天然气,折合人民400×0.5=200万元/次。每年甲烷合成大检修1次,甲烷合成两系列租赁撬装车可节约费用50万元。

6 甲烷合成反应器压差高的问题及对策

6.1 甲烷合成反应器压差高的问题

2020年底,甲烷合成系统大检修末期出现B系列2#主反应器和A系列3#辅助反应器压差上涨的情况,且很快就上涨至设计压力报警值125kPa。

6.2 甲烷合成反应器压差高的原因分析

(1)因新天煤化工催化剂已使用4年,设计规定使用5年,已至催化剂寿命的末期,部分催化剂出现粉化的情况。合成系统4台反应器串联运行,随着合成气的后移,合成气夹带的部分粉化催化剂被带入后反应器,出现B系列2#主反应器和A系列3#辅助反应器压差高的情况。

(2)反应器内浇注料脱落,因前面反应器内的浇注料脱落用时较长,且反应器内温度高,运行过程系统开停车,反应器内压力波动大,出现浇注料脱落的情况,浇注料脱落后随合成气带入后反应器,出现2#主反应器、3#辅助反应器压差高的情况。

6.3 具体对策及措施

针对甲烷合成系统反应器压差高的情况,新天煤化工借鉴行业内的处理措施,决定将此项检修项目外包给具有相应资质的单位进行“撇头”处理,“撇头”处理完成后,根据反应器内催化剂的剩余量决定是否补充新的催化剂,B系列2#主反应器撇头30 cm后,装填20 cm新催化剂,甲烷合成A系列3#辅助反应器撇头15 cm后不再装填新催化剂。

6.4 实施后达到的效果

通过对甲烷合成B系列2#主反应器进行“撇头”处理后,2#主反应器压差由之前的125 kPa降至45 kPa,压差恢复正常。之后对甲烷合成A系列进行了停车“撇头”处理,系统开车运行负荷加至满负荷,3#辅助反应器压差由之前的125 kPa降至30 kPa,压差恢复正常。此次对反应器压差高进行“撇头”处理效果较好,也为后期出现反应器压差高的问题总结了宝贵的经验。

7 一级干气密封气存在的问题及对策

7.1 循环气压缩机一级干气密封气存在的问题

(1)循环气压缩机一级密封气带液,导致密封气增压泵因出口因温度高而报警。密封气带液影响压缩机干气密封安全稳定运行及寿命,温度高报警影响正常操作。

(2)循环气压缩机一级密封气流量调节阀故障率高且无旁路,发生故障时无法隔离在线检修,影响压缩机长周期稳定运行。

(3)循环气压缩机紧急停车后,一级密封气快速切换备用中压氮气,运行时循环气压缩机一级密封气备用气源氮气管线切断为手阀,处于全开状态,循环气压缩机急停后有工艺气窜入中压氮气(管网压力2.5 MPa,低于合成系统压力3.2 MPa),管网存在风险。

7.2 原因分析

(1)甲烷合成系统因反应速率及合成率的工艺要求,合成系统配套1台循环气压缩机,将2#主反应器出口的合成气一部分作为循环气返回1#、2#反应器再次参加反应。循环气压缩机一级密封气采用合成气作为一级密封气的气源,2#主反应器出口已有大部分甲烷产生,伴随着合成反应有一部分水生成。2#反应器出口合成气进入循环气入口分离器后,进入循环气压缩机,循环气压缩机无法将全部的水分离出来,造成压缩机一级密封气带液。

(2)循环气压缩机一级密封气流量调节阀故障率高且无旁路,属于设计缺陷。

7.3 具体实施对策

(1)增压泵出入口增加1组过滤器,增压泵出口增加1组冷却器,将一级密封气气源改为不带水的净化气。

(2)甲烷化车间循环压缩机一级密封气流量调节阀增加旁路,将合成循环气压缩机一级密封气流量调节阀增加旁路。

(3)在循环气压缩机一级密封气所用中压氮气管线上增加快速切断两位阀,压缩机正常运行时保持关闭状态,并与压缩机停运信号挂联锁,确保压缩机停运时,能快速将切断阀打开。

7.4 实施后达到的效果

(1)解决了压缩机一级密封气带液、循环气压缩机一级密封气增压泵出口因温度高而报警的问题,提高了循环气压缩机干气密封安全稳定运行周期,保证了循环气压缩机的稳定运行。

(2)可以实现一级密封气流量调节阀在保证一级密封气流量的前提下,隔离检修,提高系统稳定性。

(3)在一级密封气中压氮气管线上增加快速切断阀后,在正常运行时关闭,停车时快速打开,既可以保护干气密封,又可以防止工艺气窜去氮气管网。

8 天然气干燥三甘醇消耗量增大的对策

8.1 天然气干燥三甘醇消耗量增大的问题

2020年1月初,随着甲烷化天然气干燥装置负荷加至100%后,出现了三甘醇消耗量越来越大的问题,1月日耗三甘醇量最高已达到0.64kg/万Nm3,远高于设计指标0.45 kg/万Nm3。

8.2 原因分析8.2.1 工艺气入口湿气温度

天然气干燥入口湿气温度过高会造成天然气含水量增大,增大重沸器的负荷;过低则在和贫液接触时脱水效果变差。无论过高或者过低都会影响三甘醇的脱水效果,进而增大三甘醇的消耗量。所以需要通过查阅记录、对比指标等措施,严格控制干燥装置天然气入口湿气温度小于40 ℃且大于15 ℃。

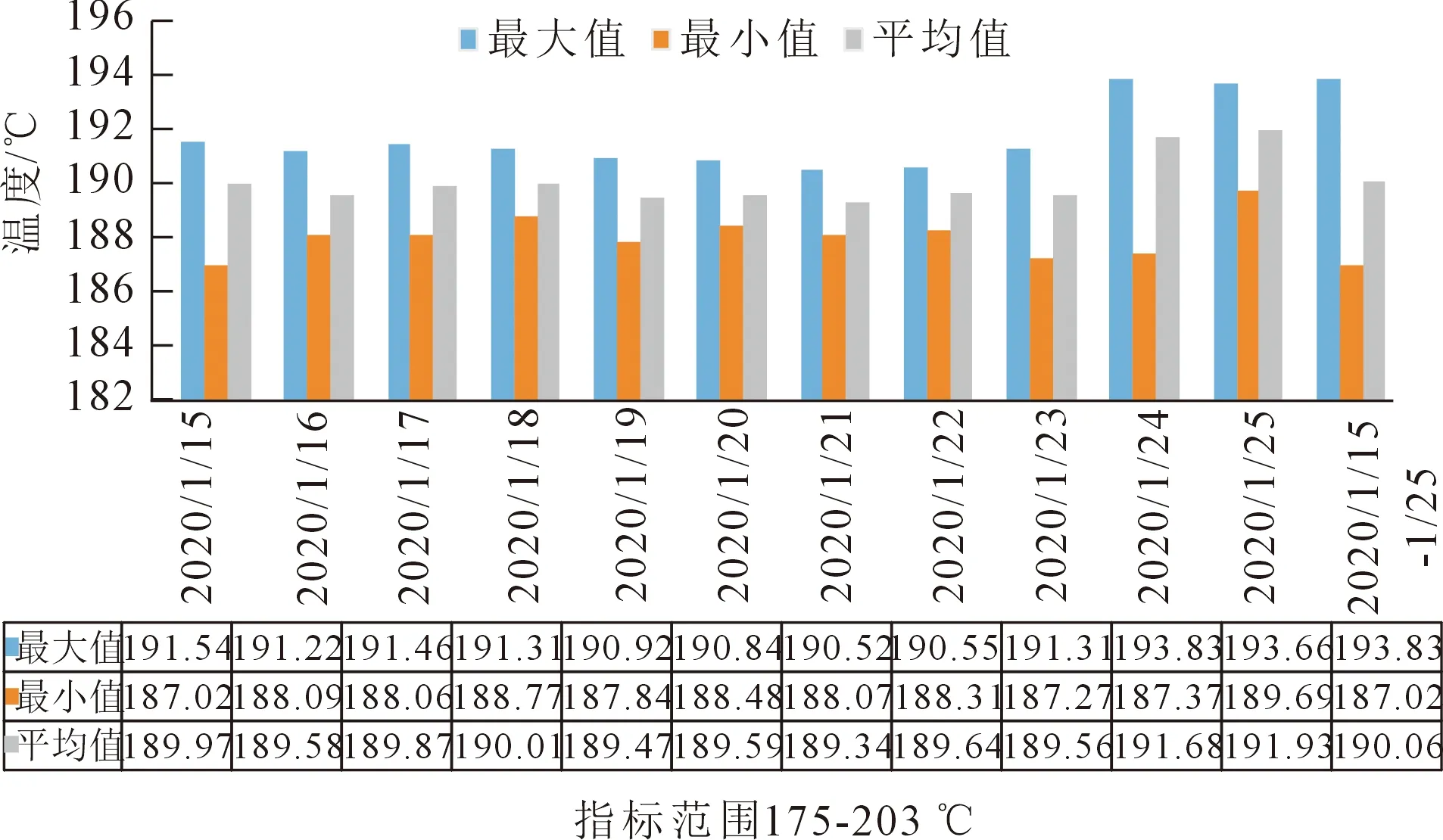

根据调取2020年1月15日~25日干燥装置天然气入口温度(见图3)发现,连续11 d湿天然气温度均小于指标控制40 ℃,天然气温度控制正常,确定工艺气入口温度高为非要因。

图3 干燥装置天然气入口温度11天统计数据

8.2.2贫液冷却器换热效果差

贫液冷却器换热效果差会导致三甘醇循环泵损坏,也会使天然气的脱水效果变差,从而造成三甘醇损失过高,需要监测控制三甘醇泵入口温度小于指标控制60 ℃。

调取2020年1月15日~25日干燥装置循环泵入口温度发现,连续11 d湿天然气温度均小于指标控制60 ℃,天然气温度控制正常,确定贫液冷却器换热效果差为非要因。

8.2.3精馏柱顶放空温度

严格控制精馏柱顶部排放温度。精馏柱的作用主要是控制重沸器出口的气体温度,同时对来自吸收塔的富甘醇进行预热。如果温度过高会使甘醇蒸汽蒸发,增大三甘醇损耗量,需要控制精馏柱顶温度在88~95 ℃之间。

调取2020年1月15日~25日干燥装置精馏柱顶温度发现,连续11 d精馏柱顶温度均小于指标控制范围,温度控制正常,精馏柱顶放空温度高为非要因。

8.2.4重沸器温度

严格控制重沸器温度。由于三甘醇溶液和水的沸点相差很大,且不生成共沸物,较易分离。重沸器作用是使塔底的液体再次气化,将富液中的水分蒸发出去,如果重沸器温度过高,则会将甘醇蒸汽蒸发出去,造成三甘醇损耗增大,需要严格控制重沸器温度在175~203 ℃。

调取2020年1月15日~25日干燥装置重沸器温度(见图4)发现,连续11 d湿重沸器温度均值在190.6 ℃,温度指标控制正常,重沸器温度过高为非要因。

图4 精馏柱顶温度温度11天统计图

8.2.5三甘醇废液含醇高

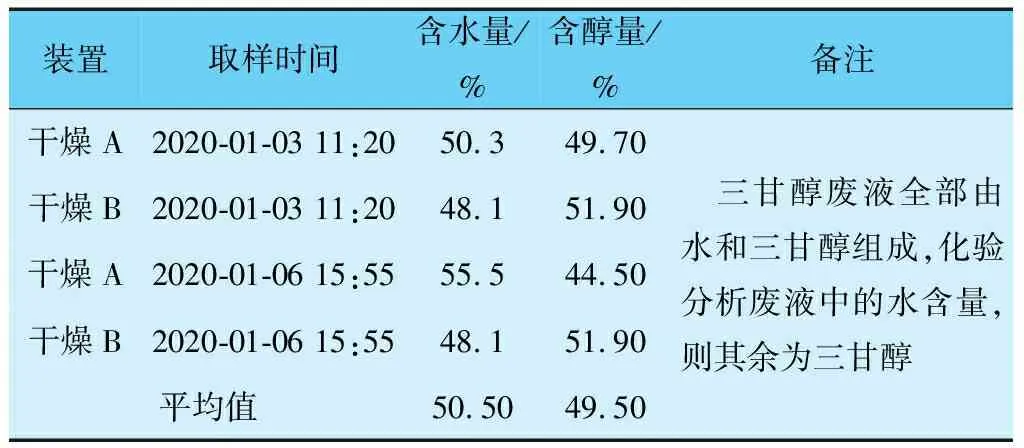

充分利用三甘醇废液。统计三甘醇排放废液的含醇量(见表1),如废液含醇量高,需回收废液并实现再次利用,将废液注入三甘醇再生系统进行多次利用。

表1 三甘醇分析

综合干燥A/B三甘醇废液分析情况,含水平均值为50.50%,含三甘醇平均值为49.50%,即三甘醇废液中约含有一半的三甘醇。通过统计13 d的废液量,干燥A系列平均废液产生量为7.37kg/h,干燥B系列平均废液产生量为9.09kg/h。按照干燥A/B装置运行8 000 h/a计算,年产生的废液量为(7.37+9.09)kg/h×8 000 h=131 680 kg,全年共产生废液约131.68 t;按照废液含三甘醇49.5%计算,全部回收利用,全年可回收三甘醇65 t,分析确认三甘醇废液含醇高为三甘醇消耗高的主要要因。

8.2.6汽提氮气量过大

精准控制汽提氮气流量,使三甘醇湿气更好脱水,从而减少三甘醇损耗。

根据调取2020年1月15日至25日间的干燥装置汽提氮气流量发现,连续11 d氮气流量控制均值在220 Nm3/h,指标控制正常,确认汽提氮气量过大为非要因。

8.2.7闪蒸罐压力过高

严格控制闪蒸罐压力。闪蒸罐的作用是在低压下闪蒸出富甘醇中甲烷、二氧化碳、氢气等气体。如果闪蒸罐温度过高,会降低闪蒸效果和三甘醇的纯度,使烃类物质随三甘醇进入重沸器,在温度过高时烃类和水分会迅速汽化,蒸汽向精馏柱顶部移动带走三甘醇,严格检测和控制闪蒸罐压力在0.4 MPa左右。

调取2020年1月15日至25日间的干燥装置闪蒸罐发现,连续11 d压力控制均值在0.4 MPa,指标控制正常,确认闪蒸罐压力过大为非要因。

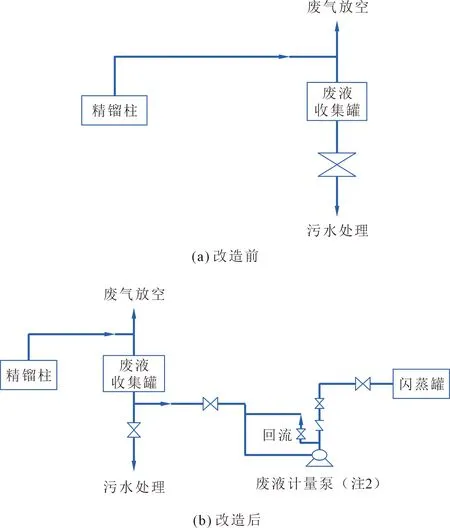

通过统计分析一段时间的数据,最终找出了导致三甘醇消耗量增大的主要原因为天然气干燥A/B三甘醇废液中三甘醇含量高,平均值高达为 49.50%。原设计三甘醇废液送污水处理后无法回收利用,出现三甘醇耗量增大;另外,天然气干燥出口中的天然气夹带少量三甘醇,为三甘醇消耗量大的次要原因。

8.3 具体对策

针对三甘醇废液中三甘醇含量高的原因,决定将三甘醇废液回收利用,将三甘醇收集罐三甘醇废液停送水处理,在三甘醇废液罐底部增加回收泵,将废液输送至闪蒸罐再生,以达到回收利用的目的。三甘醇回收系统改造前后对比见图5。

图5 三甘醇回收系统改造前后工艺流程对比

(1)在三甘醇废液罐底部新增2台三甘醇废液回收利用泵,配置管线、隔离阀等,将废液收集罐内废液输送至闪蒸罐进行闪蒸再生,系统中的水分通过增加气体氮气量和提高三甘醇重沸器的温度来控制,以保证水分可以全部蒸除。

(2)将天然气压缩机入口分离器、段间分离器底部导淋两导淋汇总至一根管引至室外,与集液包相连,先将三甘醇排入集液包,集液包液位高时关闭排放导淋,再从集液包内将三甘醇排至天然气干燥装置回收利用。

8.4 实施后达到的效果

自三甘醇废液回收利用泵和天然气压缩机入口分离器、段间分离器底部三甘醇回收管线投运后,三甘醇消耗远低于设计指标0.45 kg/万Nm3,最低时低到0.28 kg/万Nm3,彻底解决了天然气干燥三甘醇消耗量大的问题。

8.5 经济效益分析

2019年,甲烷化车间天然气干燥装置三甘醇消耗量为0.45 kg/万Nm3天然气,年消耗三甘醇73 t,年累计天然气产量16.3亿Nm3,三甘醇消耗量较高。2020年计划天然气产量19亿Nm3,需消耗三甘醇85.5 t,约需采购费用145.3万元。按照干燥A/B系列运行8 000 h计算,预计可回收三甘醇废液131.68 t/a,废液中含三甘醇49.5%,全部回收利用可回收三甘醇65 t/a。每年可节约1.7×65=110.5万元。

9 结语

新天煤化工技术攻坚团队通过行业内对标、自身探索和多次技术交流,制定技改方案并组织实施,解决了甲烷合成系统运行中出现的甲烷合成系统降温时间长、甲烷合成系统气密费用高和耗时长、甲烷合成反应器压差高、甲烷合成循环气压缩机一级干气密封气带水及温度高、天然气三甘醇消耗量增大、甲烷化合成装置汽提塔汽提气放火炬等一系列问题,降低了企业的生产成本,树立了行业内节能降耗的标杆,提高了甲烷合成系统的紧急效益。目前,新天煤化工的甲烷合成系统已处于行业领先水平。