电驱动系统减速器刚柔耦合动力学建模及振动噪声优化

2022-08-12金长明

金长明

(合肥安迅精密技术有限公司,安徽 合肥 230088)

电驱动系统作为我国未来发展的关键,其使用覆盖范围日益提高,且其行业地位也日益提高,有关人员对其关注度不断提高。对其发展进行分析发现,电驱动系统振动噪声问题成了限制其发展的主要原因,实际优化中,可以尝试以电驱动系统减速器刚柔耦合动力学模型为切入点,针对振动噪声展开分析,明确最终优化。

1 电驱动系统动力学建模及振动噪声研究现状

1.1 电驱动系统动力学建模

通过对现有资料进行收集整理可知,现阶段,驱动电机与减速器的一体化电驱动系统动力学模型为劣势内容,研究人员对其关注度较低,在所构建的耦合电磁激励与齿轮传递误差激励模型中,都渗透有其内部结构组成耦合变形内容。下面针对驱动电机系统建模与一体化电驱动系统动力学建模进行了阐述:

1.驱动电机振动噪声建模:现阶段,此方面内容常用建模手法有很多,比如数值计算方法、解析计算方法、半解析计算方法等。从本质上进行分析,驱动电机电磁振动噪声计算具有复杂性特点,包括众多类型问题,比如电磁场、结构模态、振动相应等。借助上述方法可以高速、优质地完成电磁力计算,模拟出其在自然状态下的振动噪声情况[1]。

2.一体化电驱动系统动力学建模方法:现阶段与此方面有关的研究内容较少,在之前,有关人员的关注内容主要包括两方面内容,分别是齿轮传动系统噪声与驱动电机振动噪声。结合电驱动系统NVH 特性研究成果可知,驱动电机振动噪声来源多为径向电磁力,研究人员经常忽略电磁切向力所造成的影响。即在使用一体化电驱动系统动力学建模分析NVH 特性展开研究时,研究人员需提高对电驱动系统整体耦合建模的关注度,以提高分析结果权威性与科学性。

1.2 电驱动系统振动噪声优化

现阶段与电驱动系统振动噪声优化的研究内容主要包括两方面,分别是电机本体振动噪声优化与减速器本体振动噪声优化,具体内容如下:

1.电驱动系统减速器振动噪声优化方法:现阶段导致电驱动系统减速器或变速器产生较为严重的噪声问题的主要原因有两种,分别为齿轮啸叫噪声与非承载齿轮副出现的齿轮敲击噪声。即研究人员应以上述两方面为切入点展开详细研究,目前技术人员常用优化方法有三种,分别是NVH 激励源、优化传递路径以及优化壳体响应。

2.电驱动系统驱动电机振动噪声优化方法:现阶段,驱动电机振动噪声主要包括三类,分别是电磁噪声、机械噪声以及空气动力噪声。由于不同噪声出现原因不同,因此所使用优化方法也存在一定差异。即在实际工作中,技术人员需结合实际情况制定具体优化方案。

2 电驱动系统刚柔耦合动力学建模

2.1 电机及箱体柔性有限元建模

该部分建模工作在整体建模中占有重要地位,所构建有限元模型可以影响计算振动噪声计算速度与计算结果准确性。通常情况下,在针对此部分内容进行建模时,需要将其划分为电机壳体、定子、转子、电磁力施加方式四部分,然后根据具体结构选择具体建模方式,下面以电驱动系统箱体与电机定子为研究对象,阐述有限元建模方式[2]。

所使用电驱动系统箱体为“三合一”类型,包括减速器壳体、电机以及控制器壳体三部分,其中电机定子与电驱动系统箱体二者存在连接关系。在其运行过程中,电驱动系统箱体需要承担系统整体耦合变形、啮合错位以及系统动力学所造成的影响,正因如此,其自身具有较为复杂的弹性结构,因此选择有限元建模方式,借助电机定子帮助约束与箱体建立连接关系,然后将其加入到系统整体动力学方程之中[3]。

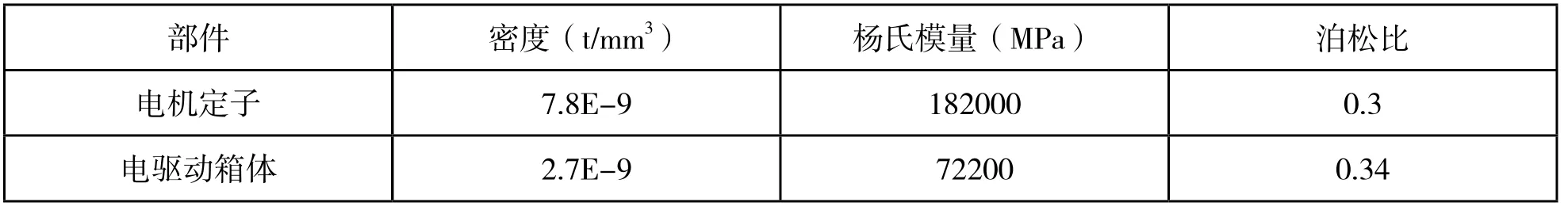

需要注意的是,在建设有限元模型时,技术人员需要掌握电机定子与电驱动箱体的密度、杨氏模量以及泊松比,以确定优化方案,其基本定义如表1 所示。

表1 电驱动系统材料属性定义

2.2 弹性轴段单元动力学建模

技术人员在面对减速器传动轴、简化型电机转子、规则化齿轮轮辐等类型部件时,可使用铁木辛柯梁单元完成动力学建模。之所以选择该建模方式,主要是因为借助此类型模型可以帮助技术人员实时掌控构件情况,了解其运行状态,提高减速器运行稳定性。需要注意的是,在模型构建过程中,技术人员需要使用有限元法,也就是说需要使用公式(1)所代表的可以代表自由度的单元位移量。

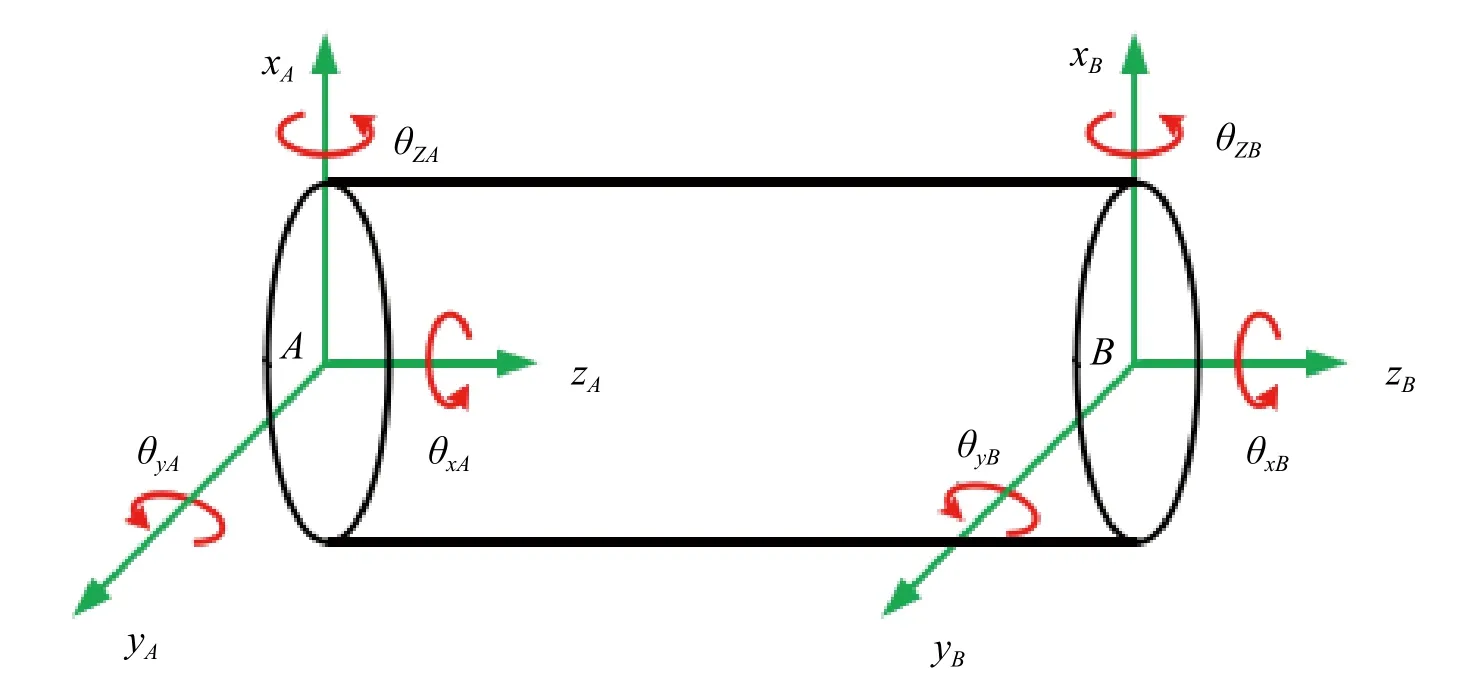

公式(1)中子元素所代表内容如图1 所示。

图1 轴段单元坐标系定义

3 电驱动系统减速器振动噪声及优化

3.1 电驱动系统减速器振动噪声台架试验方案

为明确电驱动系统减速器振动噪声出现原因及所造成的危害,在实际工作中,以借助假设T 型试验台进行测试。需要注意的是,在架设过程中应结合实际需求选择测试设备,明确设备安装位置[4]。测试条件与试验工况如下:

1.电驱动系统减速器振动噪声测试设备:在试验过程中,技术人员需要使用比利时LMS SCADAS Mobile 便携式移动数采系统,该系统具有4~40 个通道,且每个通道采样率均为204.8kHz,分辨率为24 位,信噪比为105dB,数据传输率为3.8M 采样点/秒。同时,在测试过程中,技术人员还需要使用测试软件完成数据实时记录分析。

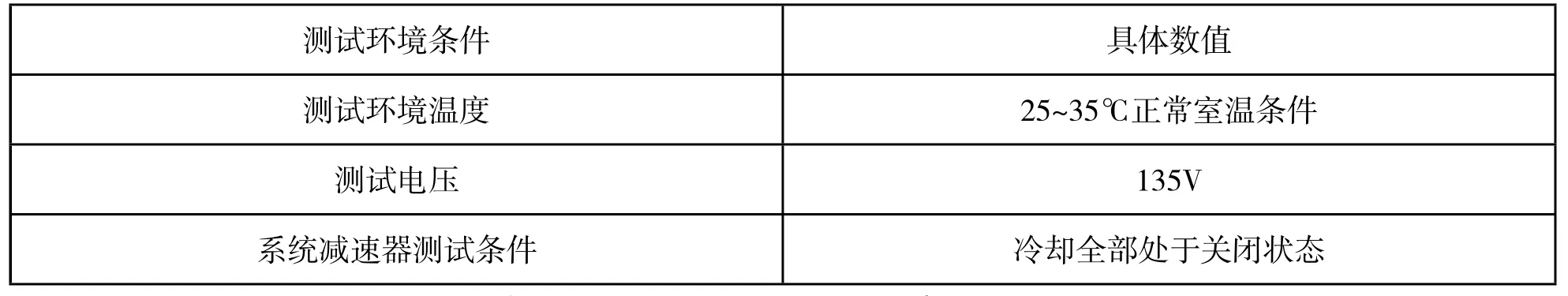

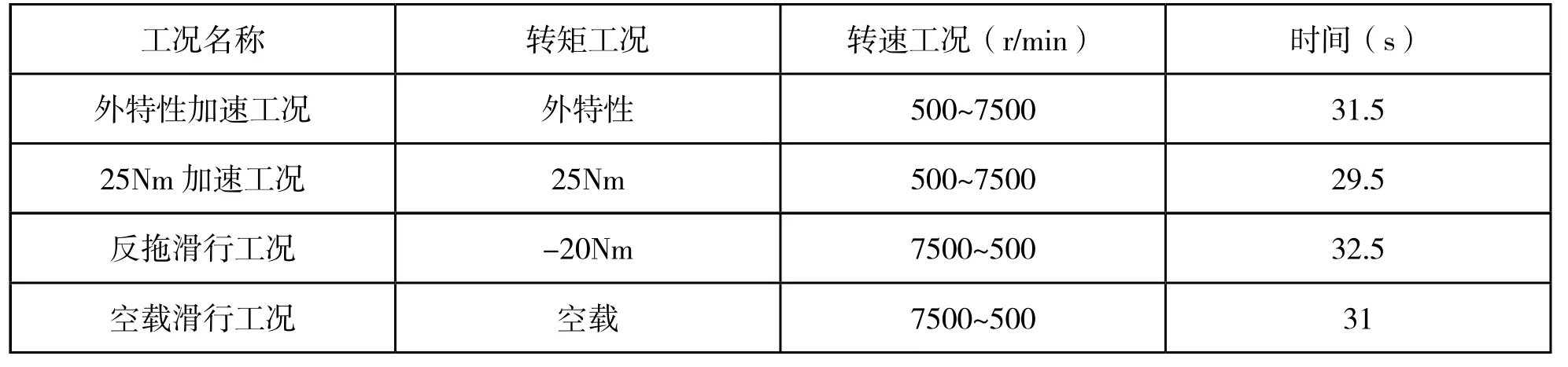

2.电驱动系统减速器测试条件及工况:具体情况如表2、表3 所示。

表2 电驱动系统减速器振动噪声测试条件

表3 电驱动系统减速器振动噪声测试工况

3.2 结果分析

3.2.1 电驱动系统减速器噪声信号分析

结合上述测试结果进行分析可知,电驱动系统减速器出现位置为传声器处,伴随轴转速不断提高,噪声呈现为阶次提高状态,其中第23 阶与46 阶噪声最为明显。结合阶次跟踪定理可知,23 阶与46 阶噪声为电驱动系统1 级减速器齿轮副的1 倍与2 倍,即在优化过程中,技术人员应将电驱动系统减速器1 级啮合齿轮副处的噪声优化为主要工作内容[5]。

3.2.2 电驱动系统箱体振动信号分析

在该次实验中,电驱动箱各处振动变化趋势与加速度二者之间均存在正相关关系,即加速度越快,噪声越大。

3.2.3 25Nm 加速工况测试结果

M1 与M2 均存在非常明显的阶次噪声,且第23 阶与46 阶为噪声发生变化的主要区域。结合测试结果与阶次跟踪定理可知,为降低阶次噪声对减速器运行的影响程度,在电驱动系统减速器运行期间,技术人员可以通过优化第二季减速器齿轮来提高传递准确率,以此来降低误差。

3.2.4 -20Nm 滑行工况测试结果

在该工作情况下,齿轮仍存在非常明显的啮合阶次情况,但相对于25Nm 工况而言,该情况得到了明显改善,且传感器M1 噪声阶次变化节点变为了四个,分别是9.95 阶、23 阶、46 阶以及69 阶,同时传感器M2在46 阶与69 阶处并未出现明显噪声情况,其振动噪声情况有所缓解[6]。

3.2.5 空载滑行工况测试结果

在空载状态下,电驱动系统减速器振动噪声明显小于转矩负载情况时所产生的振动噪声,且阶次变化较弱。

4 结语

通过本文研究可知,导致电驱动系统减速器发生振动噪声的原因有很多,比如载荷/扭矩工况、啮合错位量、加工制造误差、轻量化轮体结构等,因此在实际工作中,技术人员可以通过对上述情况进行优化来降低电驱动系统减速器振动噪声。目前,扩大电驱动系统覆盖范围属于我国热门研究内容,因此在控制电驱动系统减速器振动噪声时,还需要保证电驱动系统减速器性能不会受到影响,以确保其发展不受影响,帮助我国早日完成可持续发展建设。