钴掺杂铁基骨架材料MIL-101(Fe)@Co 活化过硫酸盐降解左氧氟沙星

2022-08-12何宗文

何宗文

(丰城市水利局,江西 丰城 331100)

抗生素是一种新型痕量污染物,但随着抗生素使用量的快速增长,致使其被持续的释放至环境中[1]。全球水环境中有关抗生素的检出常有报道,对全球生态系统安全和人类健康构成巨大的潜在危害[2]。

高级氧化法被广泛应用于处理难降解有机废水[3]。过硫酸盐催化氧化技术,依赖于催化工程中产生的具有强氧化性的SO4-·实现对污染物的有效降解,是近年来国内外难降解有机物处理领域的研究热点[4]。金属-有机框架,是一类多孔网状结构的类沸石纳米框架材料,是由金属离子与含N、O 等的多齿有机配体通过配位组装而形成的,在吸附、化学分离等方面应用较广,亦被应用于催化氧化领域[5]。作为典型的过度金属,钴基氧化物由于其特殊的物理化学特性,越来越多的用作催化剂改性上,研究发现载钴催化剂可有效抑制金属离子溶出,且钴化合物与载体两者之间的耦合会使得复合催化剂产生协同催化效应[6]。

本文采用沉淀后高温高压水热法成功合成钴掺杂铁基骨架材料MIL-101(Fe)@Co 催化剂,以左氧氟沙星为目标污染物,活化过硫酸盐催化氧化降解左氧氟沙星模拟废水。采取单因素实验优化相关工艺参数,以期为实际废水中的左氧氟沙星等抗生素废水的深度处理提供一种技术选择。

一、实验方法

1.催化剂的制备

取0.675gFeCl3·6H2O 和0.206g1,4-苯二甲酸(H2BDC)相继加入50ml 特氟隆中,随后加入15mlN,N-二甲基甲酰胺(DMF),并转移至高压釜中,在110℃下保持20h,待自然冷却后所得沉淀用DMF 洗涤几分钟,经历3 次后再用热EtOH 洗涤2h,2 次,之后经70℃干燥后所得便是铁基金属有机骨架MIL-101(Fe)前体。其次,称取34.5mg 的硼氢化钠(NaBH4)溶解在5ml 的乙醇中制备成储备液1 号;接着取50mg 的MIL-101(Fe)前体置入5ml 乙醇中经超声30min 溶解制备溶液2 号;超声过程中,将26.19mg Co(NO3)2·6H2O 溶于5ml 乙醇中得溶液3 号。随后将2、3 号溶液溶解并于室温下搅拌1h 再加热至333k搅拌2h,接着将1 号储备液快速倒入混合溶液中搅拌反应30min,之后进行离心收集、真空干燥。即得Co 掺杂铁基骨架材料MIL-101(Fe)@Co。

2.实验过程

实验水样采用模拟废水,配置不同浓度的左氧氟沙星模拟废水,取100ml 模拟废水250ml 锥形瓶,一定量的催化剂、PDS,调节pH 值,将锥形瓶放入提前开启的恒温震荡箱中震荡(180 转/min、温度为25℃)。计时后每隔一段时间取样,采用紫外分光光度计测定计算其左氧氟沙星的浓度。

二、结果与讨论

1.氧化剂投加量对催化反应的影响

固定MIL-101(Fe)@Co 投加量为0.2g/L,左氧氟沙星初始浓度为20mg/L,调节PDS 的投加量进行实验,实验结果见图1。

图1 过硫酸盐投加量对左氧氟沙星降解效果的影响

随着投加量的增加,左氧氟沙星降解效果显著提高。在过硫酸盐投加量为0.5g/L 与1.0g/L 的条件下,有一定的左氧氟沙星的降解率,180 分钟后降解率仅为57.1%和60.6%。在实验范围内继续投加过硫酸盐至2.0g/L,降解率达到63.0%。整体而言,增加氧化剂投加量有助于提高左氧氟沙星的降解率。然而,当PDS 投加量达到临界值后,左氧氟沙星的降解率不再随PDS 投加量增加而提高。这可能是因为有限的催化剂不能给过硫酸盐提供更多的催化活性位点,或者由于过量的过硫酸盐竞争SO4-•,使得SO4-•发生相互淬灭反应。

2.催化剂投加量对氧化效果的影响

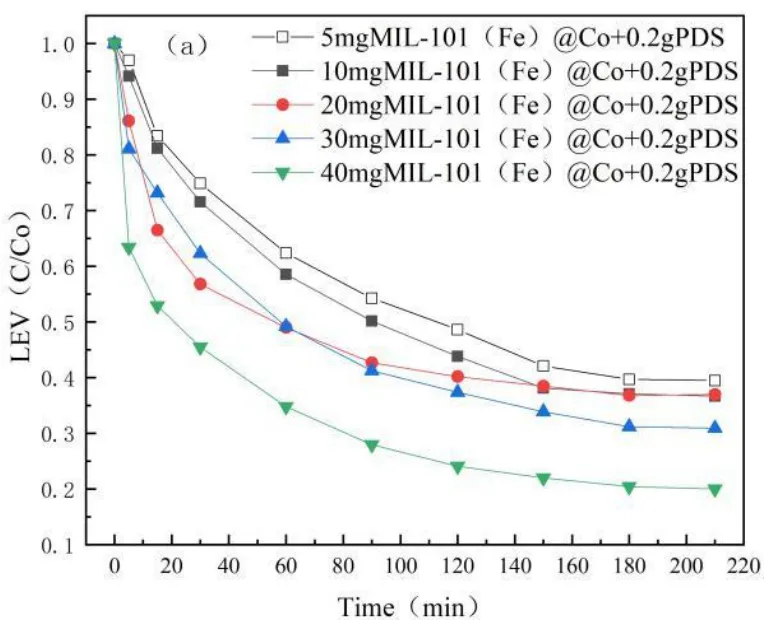

左氧氟沙星初始浓度为20mg/L,PDS 投加量为2.0g/L,温度为25℃,pH 为7.2,调节催化剂MIL-101(Fe)@Co 的投加量进行实验,实验结果见图2。

图2 催化剂投加量对左氧氟沙星降解效果的影响

从图中可以看出,随着MIL-101(Fe)@Co 催化剂投加量的增加,MIL-101(Fe)@Co/PDS 体系中左氧氟沙星去除效率越快。在MIL-101(Fe)@Co 投加量为0.05g/L、0.1g/L、0.2g/L 时,180min 内左氧氟沙星的去除率分别为60.5%、63.3%、64.0%。当继续增大MIL-101(Fe)@Co 投加量时,左氧氟沙星的去除速率迅速增大,当MIL-101(Fe)@Co 投加量为0.4g/L 时,3h 内左氧氟沙星的去除率为80%。由图2 可知,在反应初始阶段,反应速率较快,可能是在反应初期催化剂提供了更多的活性位点,有利于硫酸根自由基SO4-•的产生。

3.初始pH 值对氧化效果的影响

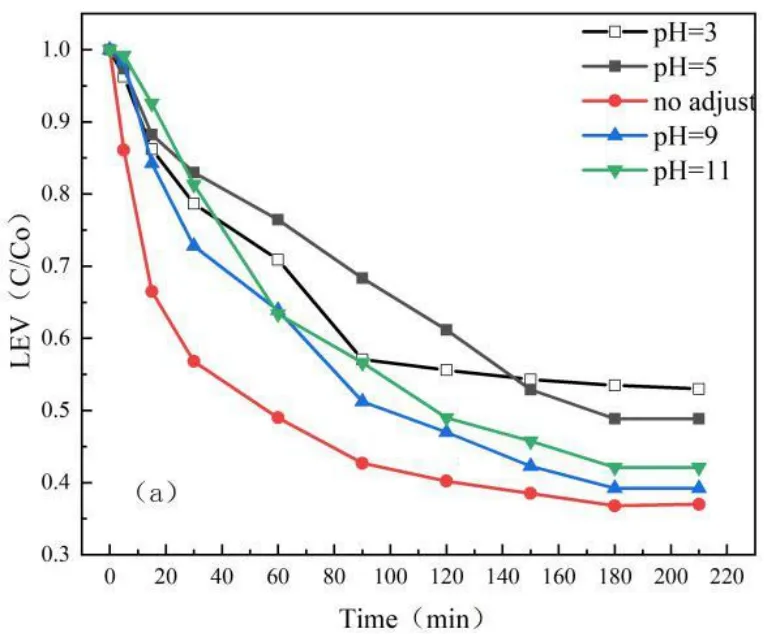

左氧氟沙星初始浓度为20mg/L,PDS 投加量为2.0g/L,MIL-101(Fe)@Co 投加量0.2g/L,调节实验的初始pH 值进行实验,实验结果见图3。

图3 不同pH 值对左氧氟沙星降解效果的影响

当体系初始pH 分别为3、5、未调节、9、11 时,180min 后左氧氟沙星的降解率分别可达到47.0%、51.1%、63.0%、60.8%和57.9%。其中当初始pH 值未调节,即呈中性时左氧氟沙星的降解率最高。综上所得,工程实践中无需调节初始pH。

4.底物初始浓度对氧化效果的影响

PDS 投加量为2.0g/L,MIL-101(Fe)@Co 投加量0.2g/L,温度为25℃,pH 为7.2,一定时间间隔取样进行测定,设置不同的左氧氟沙星初始浓度进行实验,实验结果见图4。

图4 不同底物初始浓度对左氧氟沙星降解效果的影响

随着左氧氟沙星浓度的升高,其降解效果呈下降趋势。当反应时间为120min,左氧氟沙星的初始浓度从10mg/L 提高至80mg/L 时,相应的降解率呈相对稳定的趋势,在10mg/L 时的出水浓度为2.6mg/L,随着初始浓度的增加,左氧氟沙星降解率有所下降。这可能是因为在反应进行过程中,随着左氧氟沙星浓度的增加,会与溶液中的•OH 和SO4-•发生一定程度的竞争,与此同时,催化剂的吸附能力达到饱和,因此使得有机物的降解率下降[7]。当体系产生的SO4-•浓度一定且污染物浓度太高时,所产生的SO4-•不足以降解左氧氟沙星,可以通过加大催化剂以及氧化剂的投加量提高目标底物的降解效率。

5.重复利用实验

从图5 中可以看出,随着重复利用次数的增加,左氧氟沙星的降解率越来越低。当循环利用四次之后,左氧氟沙星的降解率为54.8%。结果表明,在重复利用四次之后,钴掺杂铁基骨架材料MIL-101(Fe)@Co 的催化活性有一定程度的的下降。催化能力的下降可能归因于以下原因:(1)包括铁和掺杂金属在内的活性位点的消耗导致了催化能力的下降;(2)吸附的左氧氟沙星和一些左氧氟沙星降解产物仍保留在催化剂表面,抑制了PDS 与金属活性位点的相互作用。

图5 循环次数对左氧氟沙星降解效果的的影响

三、结论

实验采用沉淀后高温高压水热法成功合成钴掺杂铁基骨架材料MIL-101(Fe)@Co 催化剂,用于活化PDS 催化降解左氧氟沙星废水。研究发现左氧氟沙星降解效果受废水初始浓度、PDS 投加量、催化剂投加量、pH 值等因素的影响,增大PDS 和催化剂的投加量有助于污染物的降解,在底物初始浓度为20mg/L、催化剂投加量为0.4g/L,氧化剂投加量2.0g/L,pH=7.2 的实验条件下,对左氧氟沙星的降解效果最好,左氧氟沙星的去除率达到84.0%。通过对照实验,发现采用钴掺杂可有效增强铁基骨架催化剂的催化活性。多次连续的循环实验表明Co 掺杂铁基骨架材料MIL-101(Fe)@Co 催化剂具有较好的重复利用性,具有良好的应用前景。