炼化厂旋转机械故障诊断及维修管理优化

2022-08-12马力军

马力军

(中国石油大庆炼化公司检维修中心动设备组,黑龙江大庆 163411)

0 引言

炼化厂旋转机械在投入运行一段时间后容易发生各类故障,为保障生产的持续性和安全性,必须要使用故障监测与诊断技术,实时监测设备运行情况,同时还能根据故障诊断结果及时开展针对性的维修处理。基于上述需求,设计一种功能完善、响应及时的设备维修管理系统具有重要的实用价值。

1 旋转机械维修管理系统设计

1.1 系统结构组成

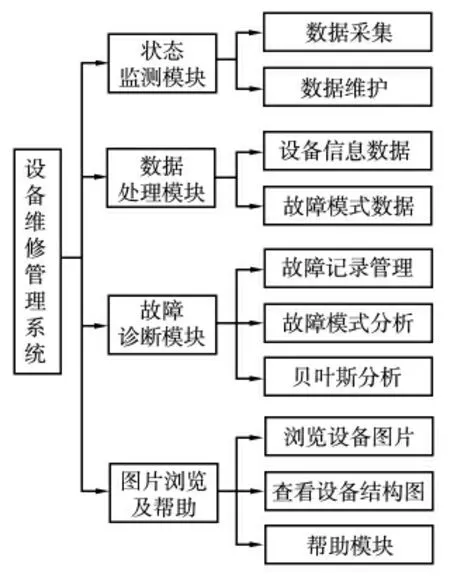

基于需求导向的旋转机械维修管理系统设计,应具备以下功能:

(1)设备信息录入。包括炼化厂各类旋转机械的类型、规格、型号等基本信息,以及故障时间、故障部位、故障原因等维修信息,以便于实现设备的跟踪式管理。

(2)状态实时监测。利用前端传感器实时采集旋转机械的各类工况参数,如电压、温度、相位、幅值等,并且能够将采集到的数据同步传输给终端处理装置.

(3)数据处理分析。根据前端采集信息,对其进行A/D 转换,然后利用DSP 控制器进行处理、分析.

(4)故障诊断。基于分析结果,判断旋转机械有无故障.

(5)图片展示。将设备故障图片以.jpg 格式保存,设备维修管理人员根据照片可以进一步了解故障情况,以便于制定维修方案。旋转机械维修管理系统结构如图1 所示。

图1 旋转机械维修管理系统结构

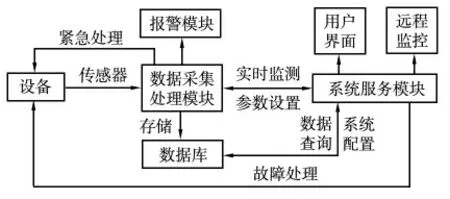

1.2 状态监测模块

旋转机械在运行过程中,受到外部环境、运行负载等因素的影响,其状态参数也会发生变化。正常情况下,旋转机械的转速、幅值、峰峰值等都会在一定范围内波动,只要不超出安全阈值均表示设备工况良好。状态监测模块的功能就是实时采集旋转机械每个时间点下的状态参数,然后将这些数据反馈给数据处理模块、故障诊断模块,经过分析后判断是否存在超出安全阈值的异常工况。如果有,则立即报警,提醒设备管理员做相应的处理。状态监测模块的组成如图2 所示。

图2 状态监测模块

状态监测模块采集的状态参数包括转速、相位、振幅、轴位移、轴径向振动,以及温度、压力、噪声等。传感器将不同类型的模拟信号统一转化为计算机可识别、处理的数字信号,然后进行封装,打包发送给数据处理模块。

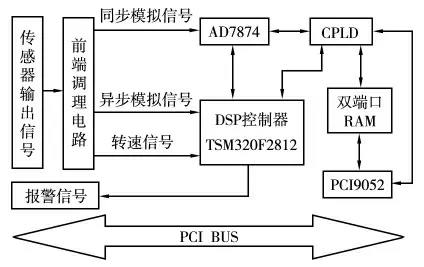

1.3 数据处理模块

状态监测模块将采集到的设备工况参数上传至数据处理模块,通过数据处理、分析可以得出旋转机械的运行情况,以便于存在异常工况时能够及时发现、立即维修,避免设备故障的扩大化。数据处理模块以DSP控制器TMS320F2812为核心,整个系统包含前端调理电路、同步A/D 转换器(AD7874)、可编程逻辑器(CPLD)、双端口RAM 和接口芯片PCI 等,数据处理模块组成如图3 所示。

图3 数据处理模块

在数据处理模块中,DSP 控制器会接收前端状态监测模块提供的实时数据,然后利用控制器强大的运算功能,实现对海量实时数据的快速处理。处理结果能够直观地反映出旋转机械在不同时间段的转速、幅值、相位、轴位移、GAP 电压等相关参数。所得处理结果经双端口RAM 和PCI 总线,同步传输到数据库中。在下一步的故障诊断环节,将会采取实时数据与标准数据对比的方式,判断是否存在异常工况。

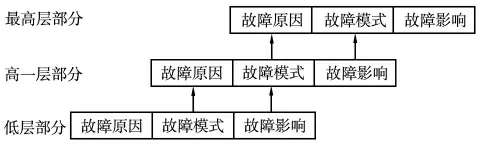

1.4 故障诊断模块

基于贝叶斯网络模型的故障诊断,能够对旋转机械运行中各类不确定性故障进行有效处理,达到故障精准识别的效果。在贝叶斯网络中,包含若干个节点和有向弧,其中每个节点都代表一个随机变量,而连接节点的有向弧则表示任意两个随机变量之间的概率相关性。基于故障FMEA(Failure Mode And Effects Analysis,失效模式和效果分析)的层次关系构建贝叶斯网络模型,得到多层次的网络结构(图4)。

图4 FMEA 各层次关系

利用贝叶斯网络模型进行故障推理、诊断时,即便是旋转机械同时出现2 个及以上的故障,也能基于条件独立性假设,分别完成故障识别,并根据故障危害预测对多个故障进行排序,以便于设备维修管理人员能够合理配置资源,优先完成紧急故障的维修处理。假设有3 个随机事件,分别表示为X、Y、Z。若X 和Y关于Z 条件独立,则存在:

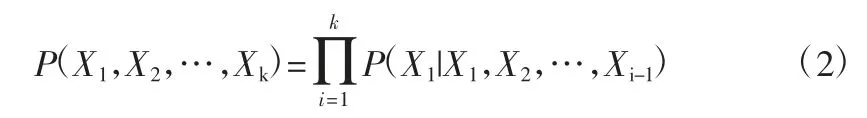

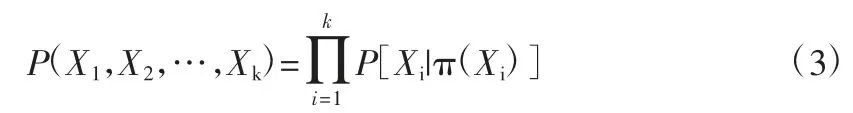

式(1)表示在随机事件Z 出现后,X 事件的发生概率与Y是否发生无关。在该前提下,使用贝叶斯网络求解联合概率分布:

根据条件独立性假设,将上式化简后可得:

式(3)中π(X)i表示Xi的非后代节点集合。根据上述公式可以计算得到贝叶斯网络中各个节点的概率值,并且通过概率值的高低判断出旋转机械的薄弱环节,从而为设备管理人员开展预防性维修提供必要的参考。

2 旋转机械维修管理优化

2.1 维修资源优化配置

以RCM(Reliability Centered Maintenance,以可靠性为中心的维修)理论为指导,在确保旋转机械稳定、安全运行的基础上,综合考虑“故障模式重要度评价”和“故障模式技术特性”两个关键指标,对维修资源进行优化配置,消耗更少的维修资源,取得最佳的维修效果。其中,故障模式重要度评价主要包括3 个等级,即非常重要、重要、一般重要。这一评价指标的作用是量化表示旋转机械在发生故障后造成的经济损失,以及对环境、人员安全带来的负面影响。故障模式技术特性也包括两个因素:

(1)故障发生特性。可分为突发性故障、渐进性故障两种。前者是旋转机械正常运转中突然发生不能被状态监测模块提前探测的故障;后者则是可以通过状态监测系统,动态掌握整个演进历程的故障。

(2)故障率与时间的关系。随着时间的推移,故障率升高,则采取定期更换维修措施;如果故障率与时间之间无明显关系,则密切进行状态监测,并在故障发生后及时维修。

2.2 视情维修周期优化

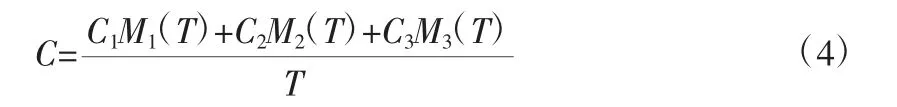

视情维修本质上是一种基于状态监测的预防性维修。通过随时监视旋转机械的故障情况,决定采取何种管理措施,如常规养护、简单修理或大修等。视情维修的优点在于能够及时发现故障征兆,在故障尚未造成严重损失前采取维修措施,达到遏制故障发展、保护设备安全的效果。在视情维修中,需要每隔一段时间获取一次旋转机械的状态参量。合理确定监测周期,对降低维修管理费用也有直接影响。以单位时间内费用最小化为优化目标的视情维修检测周期,与单位时间内平均维修费用(C)的关系式为:

式(4)中,T 表示旋转机械的运行时间,单位为d;C1表示每次视情监测所需费用,M1(T)表示在时间[0,T]内视情维修次数;C2表示每次预防维修所需费用,M2(T)表示在时间[0,T]内开展预防维修的次数;C3表示每次事后维修所需费用,M3(T)表示在时间[0,T]内开展事后维修的次数。在旋转机械的寿命周期内,每经过一个视情维修监测周期,记录一个C 值。最后将所有C 值进行对比,取Cmin 即为最优视情维修监测周期。

3 结语

基于贝叶斯网络模型的旋转机械故障诊断系统,以实时采集到的运行参数为依据,经过处理、分析得出故障诊断结果,为设备维修管理提供参考。在此基础上合理配置维修资源、优化视情维修周期,将会进一步降低设备维修管理成本保障其稳定运行。下一步,还要结合炼化厂其他设备的故障特点展开研究,进一步拓展维修管理系统的功能,保障炼化厂的安全和高效生产。