气体过滤器自动装配技术在某宇航型号的应用

2022-08-12陈思麒王淮雨丁大江李文英

顾 乡,陈思麒,王淮雨,丁大江,李文英

(北京长征天民高科技有限公司,北京 100023)

0 引言

气体过滤器作为各路供气过滤防护多余物的最后屏障,大量应用于地面供气系统,整体生产需求量很大。公司近年供配气系统任务增长较快,估算未来交付过滤器数量将达到1500~2000 件/年。现阶段主要由人工对气体过滤器进行安装,由于产品对洁净度、气密性、可追溯性等方面要求较高,现在人工装配工艺由于人为因素多,不容易实现有效的多余物控制。另外产品采用的金属垫圈密封结构,需要的安装力矩较大,没有相应的工具,装配工作费时费力,效率较低。过滤器批量小、种类多、更新换代快是航天产品的主要特点之一。通过研究的自动装配工艺方法,不仅可以对气体过滤器进行更好的工艺质量控制,还提升了装配效率和一致性,对气体过滤器自动装配进行的工艺技术研究具有重要的价值。

1 装配工艺及关键技术

1.1 装配流程介绍

气体过滤器一般由壳体、过滤元件、密封垫3 种主要零件组成的。其中密封垫为扁长形的圈,壳体、过滤元件属于长轴类的组件。装配顺序一般为:首先固定壳体,然后对密封垫进行涂油处理,将涂好油密封垫放在壳体的上表面,之后将过滤元件与壳体进行螺纹预装,最后对螺纹处加长力臂保证密封性。产品主要工艺特点为:组件精度高,零部件配合面装有径向密封结构,为了防止损伤密封圈,壳体与过滤元件装配过程中,孔与轴的同心度要求高。

1.2 自动装配关键技术

实现自动装配,需攻克以下关键技术:①柔性工装及夹持技术。组件外形尺寸差异较大,要在同一台设备上完成7 种零部件的压装工作,夹具及装夹工装的通用性要求较高;此外,零部件配合面间有密封圈,在装配的过程中,使夹持件能够实时感受到装配件的受力情况并进行实时调整,实现夹具智能化;②装配可靠性技术。要保证密封圈在装配过程的可靠性和质量,需要解决装配过程中的装配力实时监测和保护问题,需设计高精度压力传感器和软件压力限位,保证装配可靠性;③密封圈力矩技术。气体过滤器组件装配,密封结构装配是重要环节,量化装配力矩至关重要。

2 自动装配设备的研制

过滤器自动化装配设备,采用三轴正交机械手带动气动手爪抓取过滤器壳体、过滤器滤芯、过滤器垫圈进行组装。

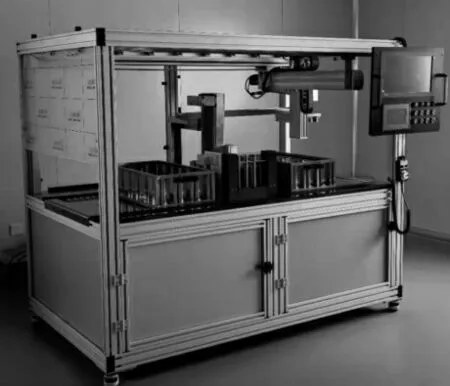

设备包含控制单元和操作实行单元。其中控制单元由伺服电机、编码器、PLC、工控机等元器件组成,控制单元的主要功能是运行装配控制程序,监测并记录阀件自动装配过程中情况。操作执行单元由码垛托盘、正交顶置三轴机械手、双升降气缸、双抓取手、激光扫描测量装置、机械手末端执行机构组成,操作执行单元的实现的功能有自动识别零件编号、抗介质润滑脂涂抹机实现自动涂胶、旋拧组装机实现旋拧力矩闭环检测、垫片供料装载、保护堵盖组装。自动装备设备实物如图1 所示。

图1 自动装备设备实物

设备分为以下4 个功能模块:

(1)物料抓取模块。通过升降气爪抓取3 种物料,通过三轴正交机械手将物料进行转运放置。

(2)物料周转供应模块。设置工件放置和成品放置的位置、来料设置等,一共有两种料框;垫片架用于装载垫圈并自动供应垫圈至抓取位置。

(3)核心工艺模块。实现过滤器装配的各个工艺要求,主要包括:①以壳体外圆面为基准固定,将密封垫套入安装在壳体密封底面位置;②对过滤元件外螺纹位置(前两扣螺纹除外)涂抹一薄层抗化学润滑脂,涂抹均匀,要求无堆积;③记录过滤器装配关系:壳体和过滤元件零件编号;④以过滤器壳体外六方为基准固定,将过滤元件旋入过滤器壳体螺纹孔中,并旋紧。

(4)工作管理记录模块。实现装配及工作过程的记录,做到生产有记录可以查询,有问题能进行追溯。

所有功能模块均由统一的控制器系统进行联接及控制,所有模块均安装并集成在同一个机架上,组成一个整体。在控制器的控制下,各模块能统一协调的实现工作目标。

3 结构设计

3.1 机架设计

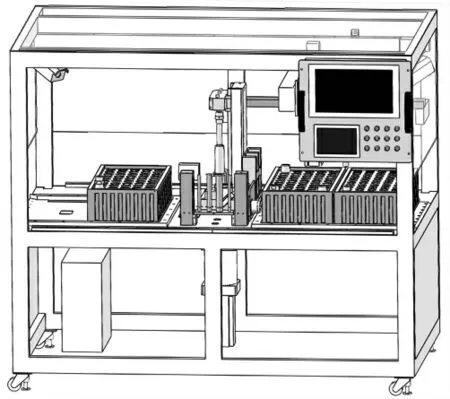

机架用于安装所有的子系统,总体尺寸2000 mm×1200 mm×160 mm(图2)。设备所有的部件、附件均安装于机架上。机架主体机构采用铝型材组装而成,包含可支撑脚轮、可转角操作箱,前面有防护门,左侧、右侧、后侧均有透明半防护板,内有双LED 机床专用防爆照明灯、蜂鸣器,配置有手持脉冲发生器。台面采用不锈钢304 材料。台面上的挡条采用尼龙材质。台面上的走线槽采用铝合金线槽。设备的操作盒用铝合金制作,表面阳极氧化处理。安装于可转角机架上,可根据需要调整操作角度。

图2 机架效果图

3.2 三轴机械手设计

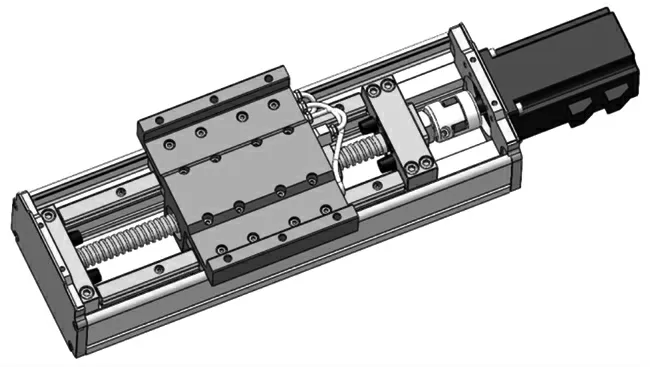

三轴正交机械手用于带动升降气爪进行物料转运,机械手采用高精度双导轨滚珠丝杠直线模组,采用伺服电机驱动,具有坚固耐用,高精度,适用于工业应用场合。其结构形式采用伺服电机+联轴器+滚珠丝杠+双直线导轨+直线导轨专用铝合金型材。机械手如图3 所示。

图3 机械手

3.3 升降气爪设计

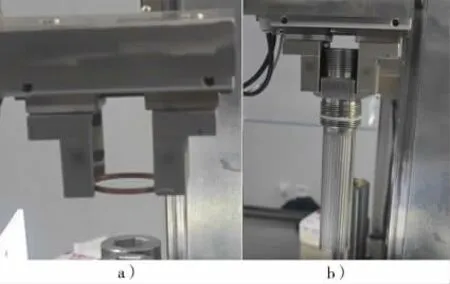

升降气爪包括升降滑台气缸、薄型滑台手指气缸和V形爪组成(图4),具有升降和夹持物品的能力。气爪位置传感器用于检测气缸的位置,在自动组装工序中,通过检测气缸位置,可以帮助判断工序中的异常状态。参数包括:①升降气缸升降行程75 mm。最大升降重量15 kg;②气爪开合行程32 mm,最大抓取力12 kg;③升降气缸及气爪速度可调;④气爪分为轻抓取和重抓取,轻抓取用于抓取铜垫圈防止变形;⑤最终执行部位为V 形爪,不锈钢材质,内嵌有防滑胶垫;⑥气爪位置传感器,气缸到位检测;⑦防止误动作,工序过程中有误动作时能报警;⑧防止低气压,工作开始时发现气压过低会报警。

图4 升降气爪

3.4 螺纹拧紧设计

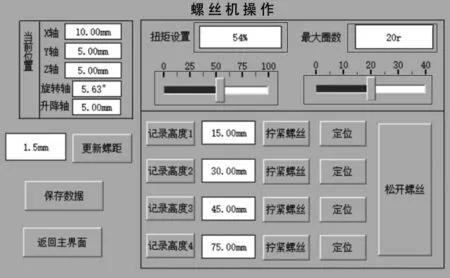

螺纹拧紧机用于将过滤器和壳体按照设定的扭矩等工艺要求组装在一起(图5)。实现的功能包括旋拧、夹持滤芯、检测旋拧力矩、检测旋拧螺纹长度等。螺丝机拧紧机包括旋拧机,夹头升降机。结构形式:由旋拧机+夹头升降机组成。旋拧机包括伺服电机、行星减速机、扭矩传感器、联轴器、旋拧头等。夹头升降机包括直线导轨和底板、伺服电机、滚珠丝杠及上夹头等。拧紧机构操作界面如图6 所示。

图5 拧紧机构

图6 拧紧机构操作界面

3.5 激光测距设计

通过激光测距检测直线距离,判断是否存在,判断滤芯料框的高度、底板高度、壳体料框的高度、底板高度、垫圈的高度、垫片架垫板的高度、垫片架圆柱的高度,通过垫片的高度和垫片架的高度计算出垫片的数量,根据垫片架垫板的高度确定垫片架的最高行程限值,测量涂油机的初始位置,通过壳体零件的高度判断壳体零件的高度,通过壳体零件的高度和料框底板的高度确定壳体零件的抓取位置和抓取顺序,通过滤芯的高度判断滤芯的型号,根据滤芯的型号确定滤芯零件的抓住位置和顺序。

3.6 料框设计

料框用于装需要装配的壳体和滤芯部件,所有部件均由不锈钢制作而成,和零件接触的部分均经过喷砂和除油处理,防止刮伤零件表面,料框如图7 所示。

图7 料框

3.7 工业相机及图像识别设计

利用软件进行字母及数字识别,图像采集包括工业相机+镜头+光源+相机支架,用于识别壳体的产品型号及产品编号,识别滤芯的编号(图8)。利用涂油机定位壳体和滤芯六方处,旋转定位槽至特定角度,自动识别零件激光刻字的型号、编号。

图8 图像识别

4 应用效果

过滤器自动装配设备满足了7 种某宇航型号过滤器的装配需求,实现了柔性装配。经某宇航型号过滤器共计670 件的装配及试验验证,零件编号识别及装配关系记录的正确率达到100%,装配后高压气密性合格率100%。

5 结束语

通过过滤器自动装配设备研究,解决过滤器装配过程中一致性低、劳动强度大等问题,实现零件自动抓取、组装,产品型号及批号识别,外螺纹自动涂油,滤芯及壳体旋拧力矩精度可控、参数记录及判断,壳体型号及滤芯型号记录、可存档调用,提高产品的制造精度和一致性,提高生产效率。过滤器自动装配工装研发成功的经验,对其他产品自动装配工装的开发具有指导意义。