HP1003 型磨煤机整体提效节能改造

2022-08-12倪仲俊章荣顶孔维杰冯成凯

倪仲俊,章荣顶,孔维杰,冯成凯

(浙江浙能乐清发电有限责任公司,浙江温州 325609)

0 引言

燃煤机组锅炉炉效是影响机组供电煤耗的主要因素,而制粉系统是燃煤机组锅炉岛重要的辅助系统,其运行状况直接影响着锅炉燃烧性能、锅炉炉效和安全经济运行[1]。近几年,燃煤电站安全经济运行受到燃用煤种与设计煤种特性吻合度降低、机组负荷率降低等不利因素叠加影响。同时,在有效控制温室气体排放的基础上,确保实现碳达峰、碳中和目标,现有制粉系统的生产水平和标准已不能很好地满足锅炉的安全环保经济运行。磨煤机内部流场是影响制粉系统效率的关键性因素之一,主要包括磨煤机上、中、下流场:上部流场涉及分离器流场,分离器的结构型式决定了分离出来的煤粉细度和均匀性,同时对整个系统的阻力有一定的影响;中部流场涉及磨煤机磨盘以上分离器以下的流场,其存在着风粉惰性区,风粉能不能及时被吹扫至分离器上部是制约磨煤机出力的影响因素之一;下部流场涉及磨煤机叶轮装置部分,其结构型式对下部流场的影响较为突出,影响着磨煤机的排渣量、压差、壳体磨损和风粉携带能力等。因此,对制粉系统整体提效优化技术的研究和应用是必要的[2]。

1 现有问题

某公司2#机组锅炉为上海锅炉厂生产的超临界参数变压运行螺旋管圈直流炉,单炉膛,一次中间再热,采用四角切圆燃烧方式,平衡通风,固态排渣,全钢悬吊Π 形结构,露天布置燃煤锅炉。制粉系统为中速磨煤机正压直吹式制粉系统,配6 台HP1003 型中速磨煤机:最大出力66.5 t/h,计算出力(BMCR)46.8 t/h,保证出力59.85 t/h,转速33.01 r/min,最大通风量102.15 kg/s,本体最大阻力4 kPa,密封风量110 Nm3/min,密封风/一次风差压2 kPa。

磨煤机在长期运行过程中存在问题,例如,分离器分选效率低,煤粉细度和均匀性不能满足生产需要,磨煤机内部壳体磨损严重,喷嘴环上部风粉混合物循环倍率高。后期磨煤机的安全可靠运行存在着不确定性,同时影响锅炉运行的经济性[3]。为降低煤粉燃烧不充分产生的氮氧化物的排放量,响应国家碳中和、碳达峰号召,在保证磨煤机稳定运行的前提下,对HP1003 磨煤机的整体流场进行了改造前充分论证,以对磨煤机内部综合流场进行合理性优化:上部流场优化将原静态分离器改造为新型动态分离器,取消单出口粉管及双向可调分配器;下部流场将原叶轮装置结构进行了优化设计,以降低排渣量[4]。通过对改造后的磨煤机性能试验,得到了分离器转速与煤粉细度的关系、磨煤机电流情况、煤粉管均匀性情况和磨煤机最大出力情况。

2 改造优化情况

2.1 上部流场优化

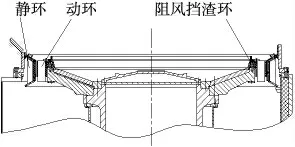

上部流场是将原静态分离器整体更换为旋转分离器,根据现有燃用煤质对其进行出力计算,确定优化后的分离器通风面积,进而确保改造后的分离器的阻力不增加。分离器采用动静组合式,由垂直动叶片组成的旋转转子及与其同轴的带回粉锥的静叶片组成(图1)。分离器通过变频电机可以改变转子转速,不同的转速对煤粉颗粒产生不同的离心力,可以对返回碾磨的煤粉颗粒的大小进行选择,从而通过改变转子的转速来调整煤粉的细度[5-6]。

图1 动态分离器

2.2 下部流场优化

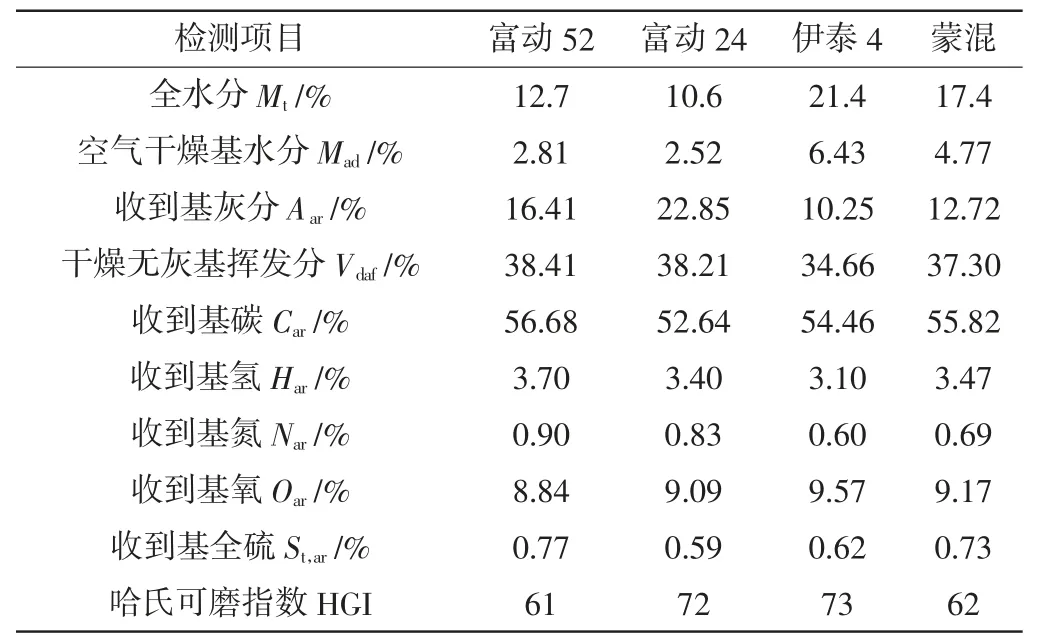

下部流场优化是将原叶轮装置和分离挡板取消,更换为HP新型旋转喷嘴环结构,其结构的设计主要取决于当前燃用煤质,并设计合理的喷嘴环通风面积(图2)。旋转喷嘴环主要包括动环、静环和阻风挡渣环,其特点是改变磨煤机的下部流场,改善下部流场的紊乱现象,同时降低磨煤机排渣量和分离挡板产生的阻力。

图2 新型旋转喷嘴环

2020 年,针对以上结构型式的优化内容进行了施工改造,得到了相关的磨煤机性能参数,用以指导磨煤机日常的生产。

3 试验煤

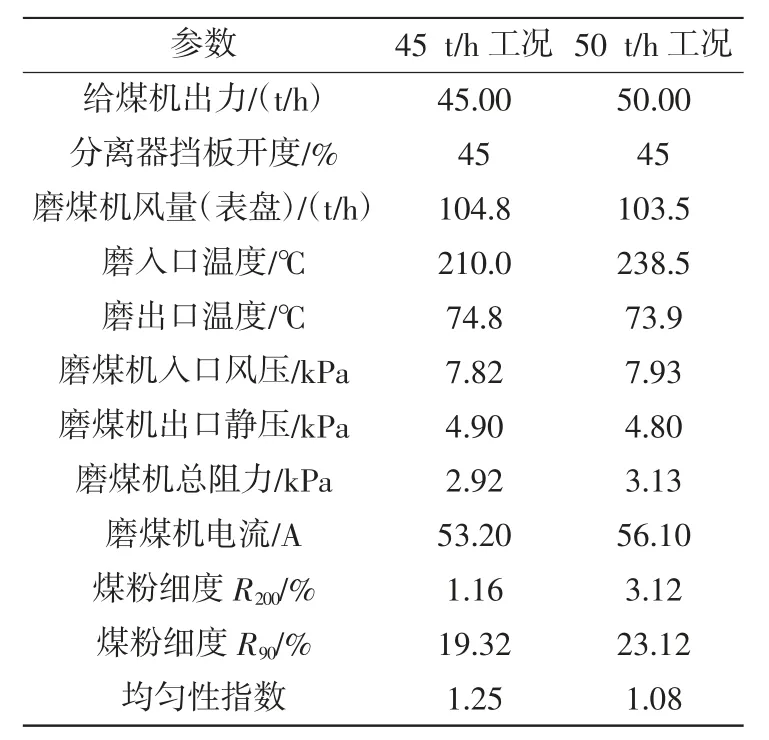

为了保证磨煤机综合改造后的数据可靠性,试验煤种选用混合煤质,其工业分析结果见表1。

表1 试验煤质参数

4 改造前性能试验

磨煤机改造前,以某磨煤机的工况作为参考,磨煤机出力分别设置为45 t/h、50 t/h,保证分离器挡板开度不变,同时风量按照风煤比调整,试验结果见表2。由数据可以看出:磨煤机改造前在出力45 t/h、50 t/h 时的磨煤机煤粉细度R90分别为19.32%、23.12%,均匀性指数为1.25 和1.08。同时磨煤机4 个出口粉量偏差分别为33.04%、12.23%、8.01%、-46.35%,煤粉偏差相差较大。

表2 试验结果主要数据

5 改造后试验结果

5.1 分离器转速对磨煤机性能的影响

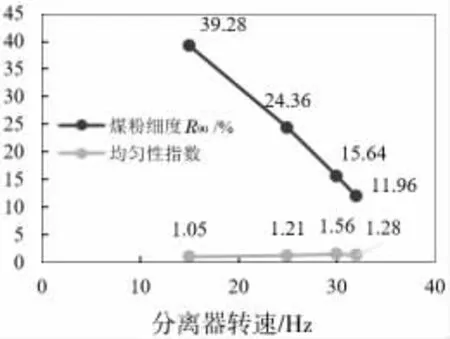

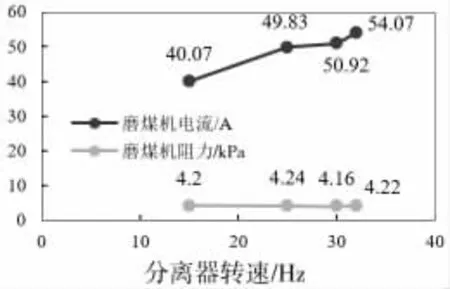

通过改造后性能试验,磨煤机出力控制在45 t/h,磨煤机入口风量控制在 100 t/h 左右,分离器转速在4 个时间点分别设置为15 Hz、25 Hz、30 Hz和32 Hz[7]。根据试验结果得到关系曲线(图3、图4)。

图3 动态分离器转速与煤粉细度、均匀性的关系

从图3 可以看出,在磨煤机改造后,磨煤机出力45 t/h 的情况下,通过改变转子的转速可以实时调整煤粉的细度。随着动态分离器转子转速的不断增加,煤粉细度逐渐下降,转速越高,煤粉细度下降幅度越大,煤粉细度R90由19.32%降低为11.96%,较静态分离器煤粉细度大有改善[8]。同时煤粉的均匀性指数除特殊情况外均控制在1.2以上,出口煤粉均匀性指数随分离器转速的增加而增加。煤粉均匀性指数在转速为30 Hz 时,甚至达到1.56,均匀效果良好。分离器转速控制在25 Hz 以上时,可以满足正常的生产需要。

改造前磨煤机出力45 t/h 时,主电机电流为53.2 A,煤粉细度R90为19.32%,在同等煤粉细度下,改造后磨煤机主电机电流48~50 A,磨煤机整体流场优化后,主电机电流有明显降低。

从图4 可以看出,磨煤机的主电机电流随着分离器转速的提高而不断增加,从40.07 A 增加到54.07 A,磨煤机的阻力控制在4.2 kPa 左右,变化不明显,有增加的趋势。主要原因是在分离器转速提高后,分离器对煤粉的筛选能力提高,粗粉在筛选后重回磨盘进行碾磨,煤层在一定程度下增加,导致磨煤机电流增加。同时磨煤机在其条件下,一次风通过喷嘴环的流动能力下降,导致磨煤机阻力增加。

图4 动态分离器转速与磨煤机电流、磨煤机压差的关系

5.2 最大出力试验结果

根据磨煤机分离器转速曲线,选取煤粉细度R90=22%时的转速,对改造前后进行最大出力试验(如一次风机仍有裕度适当增加风机出口压力得到更大的磨煤机出力),磨煤机最大出力稳定运行后,测试煤粉细度,同时采集入炉煤样进行检验。改造前磨煤机在目前煤质条件下最大出力为平均为56 t/h,煤粉细度R90=24.8%,折算至设计煤质的出力为56.8 t/h(煤粉细度为R90=22%,均匀性指数为1.0)。改造后磨煤机最大出力分别为57.7 t/h、58.1 t/h、60.5 t/h、59.2 t/h 和69.6 t/h(煤粉细度为R90=22%,均匀性指数为1.0)。

6 改造效果

6.1 煤粉细度可调节范围增加

原静态分离器煤粉细度依靠折向门开度进行调节,煤粉细度R90可控制在20%左右,动态分离器煤粉细度随着转速的增加而增加:转速在32 Hz 以上时,煤粉细度可降低至R90≤10%,煤粉细度变化幅度增加;在煤粉细度R90不变的情况下,煤粉细度R200下降,可以降低飞灰含碳量,进而降低煤耗,从而提高锅炉的效率。它还可以减少<75 μm 的过碾磨颗粒。

6.2 煤粉分配均匀性增加

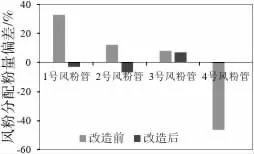

煤粉燃烧过程中,如果每一个风管内的煤粉分配不均,会造成燃烧器缺风或燃烧器缺煤现象,导致燃烧器偏离最佳工况[9]。当煤粉分配不均时,会产生炉膛火焰偏斜,局部热负荷过高,炉内某些区域由于煤粉浓度过高造成还原性气氛,因而加剧结渣和高温腐蚀过程;一次风管内的风粉流动也因煤粉分配不均,造成某些管道内煤粉浓度过高或风速过低,导致煤粉在管内沉积甚至堵管;同一根管内粗细颗粒的不均还会造成机械不完全燃烧损失增大等问题[10]。根据改造需求,对改造后某台磨煤机进行风粉偏差试验,得到改造前后风粉偏差情况(图5)。

图5 改造前后风粉偏差

6.3 磨煤机出力提高

磨煤机进行流场优化后,总体出力较改造之前提高,一次风通过叶轮装置后期流场发生变化,一次风携带煤风能力增强,同时磨煤机磨碗压差较以前有所增加;动环倾斜角度的设计,考虑磨煤机“沸腾区”的碾磨特性,加大风量携带和干燥更多的煤粉,使煤粉在悬浮中可以更好地利用垂直分速度,保证磨煤机即可满足煤粉干燥和输送,同时也尽可能地降低喷口流速,减少冲刷磨损[11]。同时动态分离器的选粉效率较静态分离器高。在同样设计煤质情况下,保证磨煤机的出力在一定程度上提高。

7 结论

通过对制粉系统HP1003 磨煤机的整体提效改造前后进行对比试验研究[9],得到以下结论:①改造后煤粉细度随分离器转速的增加而减小,转速越高,煤粉细度减小的趋势越明显,煤粉均匀性指数随着分离器转速的升高而增大,磨煤机电流和差压随分离器转速的升高而增大,同时对于煤粉细度的调节范围较宽;②改造后磨煤机出口粉管风量偏差较以前降低,基本能够控制在±5%,粉量偏差基本上在±10%,调节灵活方便;③改造后磨煤机整体出力提高,磨煤机电耗降低,排渣量降低,磨煤机改造的成功实施对未来同种类型磨煤机的改造具有很好的指导意义。