冷轧机主传动系统改造

2022-08-12彭继明

毛 兵,王 云,彭继明

(攀钢集团攀枝花钢钒股份有限公司冷轧厂,四川攀枝花 617000)

0 引言

由于原有轧机主传动直流电机存在发热严重、换向困难、换向火花大、电刷温度高及绝缘下降、超载和超负荷等诸多设备安全运行隐患,为充分发挥攀钢冷轧厂酸轧机组的生产能力,保证轧机完全按照轧制模型设定的参数轧钢,并能适应新产品的开发,使轧机段在轧制薄板、超深冲板、大压下率和高强度钢时不再受主传动电机能力的制约,且在改造后降低设备的维护量,提高设备的抗风险能力,在2008 年,冷轧厂对轧机的主传动系统进行全面升级改造。

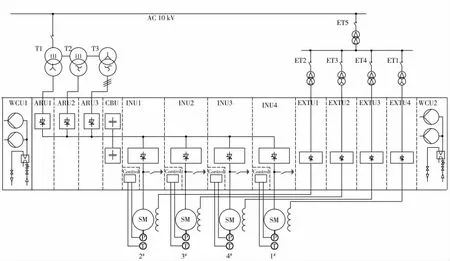

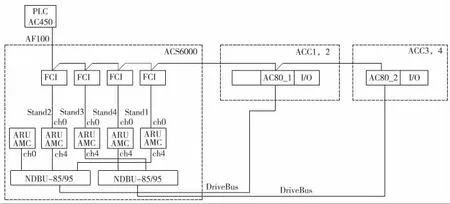

改造方案包括新增高低压供配电系统设备、用ABB 公司生产的ACS6000 中压传动柜替代原ABB TYRAK XL 直流传动柜、将直流电机替换成交流同步电机、增加一套同步电机用轴承油润滑系统、新增两路DN300 循环水管路,一路用于交流同步电机背包式水冷却器;另一路用于ACS6000 中压传动柜、更换1#—4#机架主电机至齿轮箱的安全联轴器、PLC 控制系统新增与主传动柜的通信接口(ABB AF100),并对控制程序进行适应性修改和优化,改造后新的轧机主传动电气传动系统架构如图1 所示,改造完成后,整个机组的负荷较为均匀。机组的实际使用速度得到提高,主要从供配电系统、ACS6000 传动系统、上位机PLC 控制系统、1#—4#主电机4 个方面来对冷轧主传动电气传动控制系统进行详细介绍。

图1 冷轧主传动电气传动系统架构

1 供配电系统

在现有冷轧厂主轧10 kV 变电所新增2 面10 kV 高压配电柜,一面为主变压器供电,另一面为ET5 励磁变压器供电,新增一台10 kV 主变压器向ACS6000 中压传动柜供电,一台10 kV励磁变压器向励磁配电中心供电,一套励磁配电中心经过4 台励磁隔离变压器为ACS6000 中压传动柜EXU 励磁单元供电,主体设备配置及重要参数见表1。

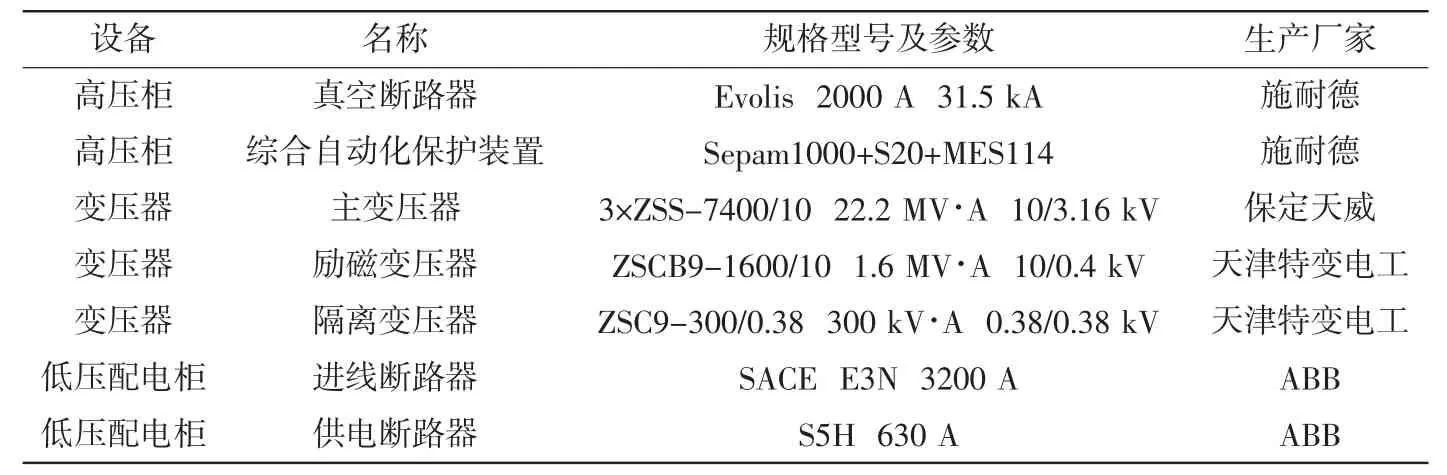

表1 供配电系统主体设备配置

2 ABB ACS6000 中压传动系统

2.1 ABB ACS6000 中压传动系统结构简介

ABB ACS6000 中压传动系统是基于模块化设计的容量可达兆瓦级的交流多传动系统产品,其主要体现模块化设计结构和公共直流母线的设计理念,可广泛应用于船舶行业的重要推进系统、石油天然气行业的压缩机和主泵设备、采矿和冶金行业的提升机和轧机系统、挤压机和矿石研磨机等系统上,该系统是按照攀钢钒冷轧主轧机1#—4#机架主传动系统的工艺流程和设备配置的需求,设计3 套整流系统与4 套逆变系统模块共同连到同一条DC BUS(直流母线)上,从图1 中可以看出,ACS6000 传动系统包括2 个WCU 水冷单元、3 个ARU 整流装置、1 个CBU 电容装置、4 个INU 逆变装置、4 个EXU 励磁装置。

2.2 ARU 整流装置

ABB ACS6000 中压主传动整流系统采用3×9 MV·A 的功率模块并联组成,构成18 脉波整流系统。ARU 整流单元将进线3150 V 交流电源整流成4800 V 的直流电源,正常运行时直流电压保持基本稳定。根据主电机运行在电动状态还是制动状态的不同,ARU 整流单元工作在从电网获取电能或者向电网注入电能达到实现电能的双向流动。正常运行时即使进线电源电压出现波动,其输出直流电压也能保持基本稳定。整流系统采用IGCT(Integrated Gate-Commutated Thyristor,集成门极换流晶闸管)来实现4 象限运行、每套整流单元采用6 脉冲3 电平的电压源整流装置。整流装置输出的电压波形包含有谐波成分,为了将谐波成分降到更低水平,控制系统采用优化脉冲模式的方式,将优化后的脉冲模式存储在控制系统的查询表里,控制器按照系统的实际工作状态选择优化后的脉冲模式,可将整流变压器的线电压与电流的相位达到一致,也就是说可使系统的功率因数达到或接近于1。

2.3 INU 逆变装置

由于攀钢钒冷轧厂主轧机采用六辊四机架冷连轧机组,1#—4#机架分别由4 台高压交流同步电机驱动,所以ACS6000中压传动系统共有4 个逆变装置,每个逆变装置将直流母线电压逆变成交流电压,分别控制4 台交流同步电机。逆变装置可以进行四象限运行,INU 逆变单元仍然使用6 脉冲3 电平的电压源逆变装置,逆变装置和整流装置的安装布局和使用的元器件完全是相同的,都是具有一个交流侧和一个直流侧,所以在系统上是对称的,运行在电动模式时,整流装置如同运行在制动模式的逆变装置;运行在制动模式时,整流装置如同运行在电动模式的逆变装置。整流装置和逆变装置结构如图2 所示。

图2 整流装置和逆变装置主回路结构

2.4 CBU 电容装置

ABB ACS6000 中压传动系统设计两套电容装置,电容装置主要功能是平滑中间直流回路电压波形,电容装置包括2组1600 μF,2866 V 水冷式直流电容器;控制柜中设计有1套充电回路及装置;该装置主要是在ACS6000 中压传动柜和进线主电源接通之前,先控制充电回路对CBU 的电容进行充电。杜绝高压柜断路器合闸时产生大的浪涌电流损坏设备。

2.5 EXU 励磁装置

励磁装置通过低压供配电系统经励磁隔离变压器供电,其进线电源为三相AC 380 V 交流电源,通过励磁装置的6 脉波可控硅整流后为主电机的转子提供直流电源,其主要由晶闸管整流器、过压保护单元、CCB 控制回路、脉冲控制回路、电压和电流测量回路、主接触器及其控制回路等组成。

2.6 WCU 水冷装置

ABB ACS6000 中压传动系统的IGCT、二极管、电阻、电容、电抗器等功率元器件均采用水冷的方式进行冷却,水冷装置主要功能是向以上功率元器件提供内循环冷却水,将功率元器件产生的热量通过内循环水与外循环冷却水经过热交换器进行热量交换带走,达到冷却功率元器件的目的,运行时通过去离子过滤器的过滤,使内循环冷却水的电导率维持在0.4 μS 以下,水冷装置主要包含去离子内循环水回路、热交换器、外循环冷却水回路、泵、阀、管网、(温度、流量、压力、电导率等)传感器和控制系统组成。当内循环冷却水的电导率高于0.5 μS 传动柜会发出告警信号,高于0.7 μS 传动柜会发出跳闸信号。

2.7 COU 控制回路

COU 控制回路是整个ABB ACS6000 中压传动系统的控制核心,其控制传动系统的正常运行、保护、报警和跳闸等功能,柜内安装有与上位机PLC 控制系统的通信接口回路和就地控制盘。主要由AMC33 控制器、INT 接口板、电压电流测量回路、编码器接口回路、水冷系统控制及监控、传动系统ON/OFF 控制等组成。

2.8 ACS6000 中压变频器重要技术介绍

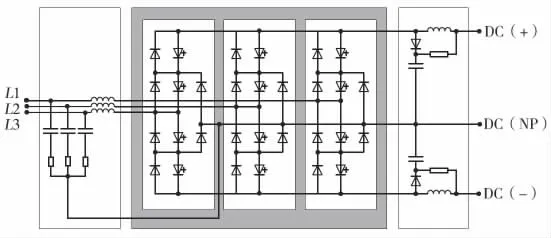

2.8.1 DTC 直接转矩控制技术

DTC(Direct torque control,直接转矩控制)技术是ABB ACS6000 中压传动系统的重要关键技术,它是ABB 传动系统独特的控制技术。逆变装置IGCT 功率元件的导通和关断由电机的核心变量(磁通和转矩)进行直接控制。每25 μs 将测量出的电机电流和直流电压输入到一个自适应的电机模型中,通过电机模型精确计算出电机的实际磁通和转矩。转矩和磁通比较器把实际测量值与转矩和磁通控制器计算的参考给定进行比较。按照磁滞控制器的输出结果,每50 μs 由最优的开关逻辑确定逆变装置IGCT 功率元件最优的开关状态及位置。DTC 控制技术提供精确转矩控制参考,使得ABB ACS6000 中压传动装置提供出最优和最大的启动转矩,这样既便于控制电机的启动,又有利于电机速度和转矩平滑运行,发挥同步电机输出转矩大而转动惯量小、功率因数高的特点。电机DTC 直接转矩控制如图3 所示。

图3 电机DTC 直接转矩控制

2.8.2 集成门极换流晶闸管(IGCT)

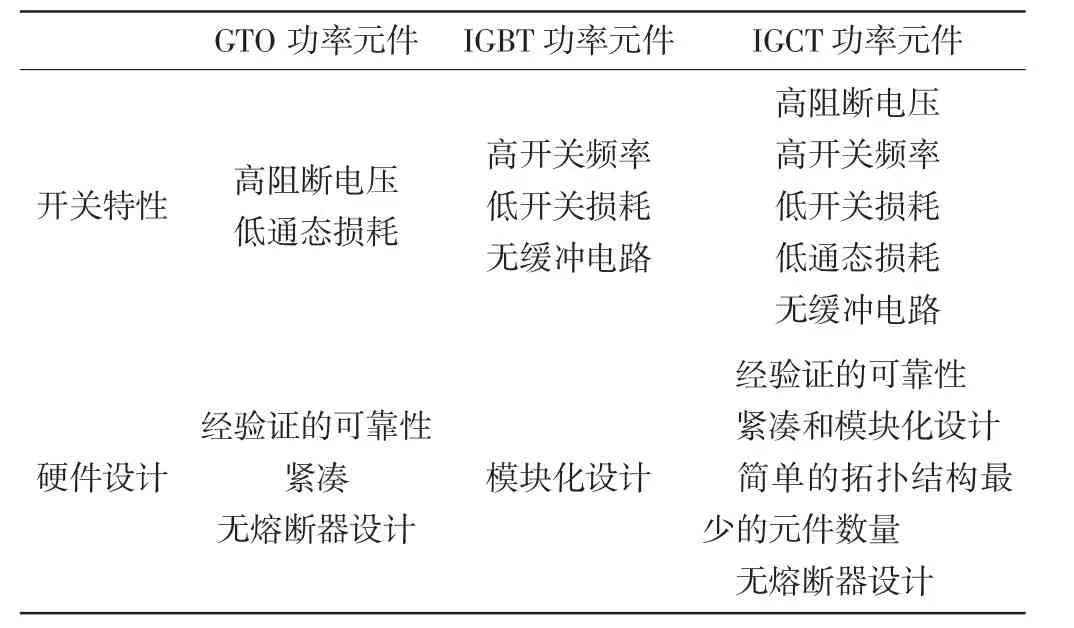

IGCT 集成门极换流晶闸管是ABB 公司专门为中压变频装置研发的高电压、大功率半导体开关元器件,它将门极触发回路和门极换流晶闸管GCT 集成在一个整体结构上形成形成IGCT 功率元件。其不仅和GTO 具有相同的高阻断和低通态压降特性,而且还具有和IGBT 同样的开关性能,兼有IGBT 和GTO 功率元件之所长,是一种理想的高电压、大功率开关元器件。IGCT 功率元器件与GTO 和IGBT 功率元器的比较见表2。

表2 IGCT 技术与GTO 和IGBT 的比较

3 上位机PLC 控制系统

3.1 概述

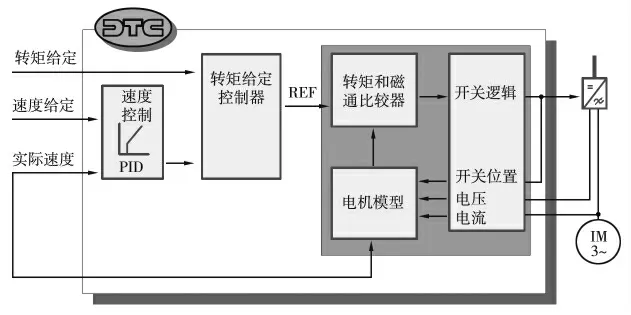

攀钢钒冷轧厂主传动上位机PLC 控制系统采用ABB生产的AC450 控制系统,该系统是一款高性能的过程控制器。它的高过程处理能力和灵活的通信接口,使其广泛应用于工业控制系统中,其硬件主要由控制器机架、PM511 控制器、SC510(SC520)控制基板、程序卡、通信子模块、I/O 系统和电源系统等。软件编程语言采用AMPL(ABBMaster 编程语言),用于配置和应用程序构建及控制程序的编译,它是一种具有图形表示的功能块语言,AMPL 系统自身带有多种控制功能和计算、传输的标准功能块,除标准功能块外,用户还可以根据实际需要自定义各种功能块来满足现场控制功能的需求。AC450 具有很强的通信扩展性,其支持Masterbus300 总 线、Advent Fieldbus100、Profibus-DP、Master Fieldbus Modbus 等多种通信协议,ACS6000 传动系统与AC450 控制系统之间采用Advent Fieldbus100 通信接口进行数据交换,其通信网络拓扑如图4 所示。

图4 AC450 控制系统与ACS6000 传动系统拓扑

3.2 AC450 中主传动控制功能

在AC450 控制系统中,1#—4#机架的速度参考根据SRG(速度参考生成)功能中生成的速度参考值通过AF100 通信发给ACS6000 传动系统控制1#—4#机架主电机的轧制速度,除速度参考生成功能外,在上位机AC450控制系统中,与主传动系统相关的控制功能还包括惯量补偿、传动起停、机架点动、ID 运行、操作准备条件、穿带准备条件、机组运行准备条件、主电机轴承润滑流量和压力监控、主电机温度监控等控制功能,AC450 控制系统和ACS6000 传动系统之间主要信号交换见表3。

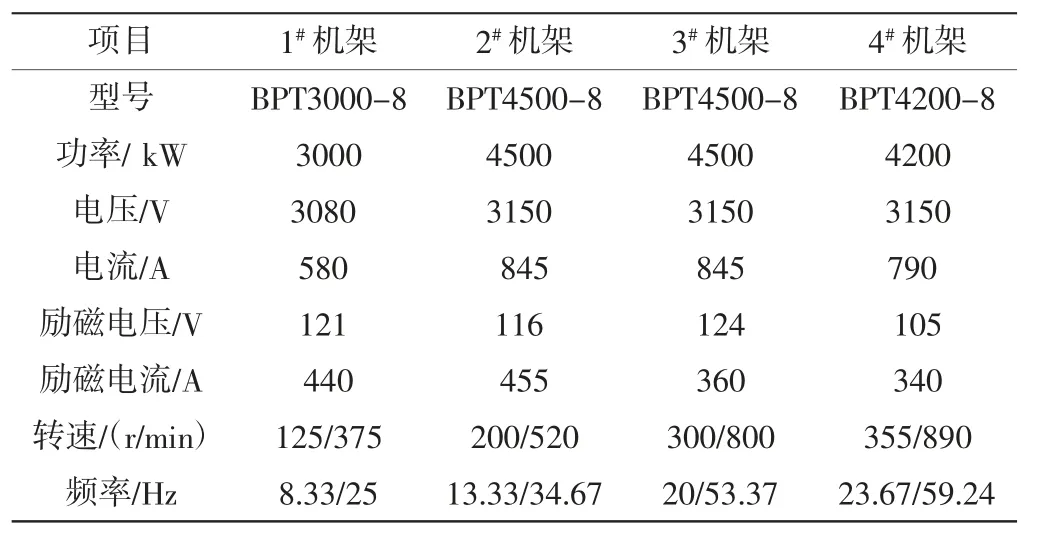

4 1#—4#机架主电机

大型交流同步电机具有改善电网质量、启动转矩大、速度控制精度高等特点,广泛应用于大型轧钢机组的主轧线驱动电机,攀钢钒冷轧厂主传动驱动电机选用东方电机股份有限公司生产的BPT 系列交流同步电机,各机架主电机的详细型号及参数见表4,主电机由定子及转子两大部分所组成,定子上有三相交流绕组;定子由定子铁芯、绕组、机座和端盖等部件所组成,转子为凸极式结构,主要由转子(上有励磁绕组)、滑动轴承及轴承座、集电环和刷架(上有电刷)等组成,励磁绕组通入直流电流后,能产生磁场。在定子的顶部安装有背包式水冷装置,用于主电机的冷却,在主电机的三相绕组、轴瓦、冷却器进出风口安装有PT100 温度传感器,用于测量各部温度,并将信号接入PLC 控制系统进行监控,异常温升时及时停机保护主电机。

表4 1#—4#机架主电机主要参数表

5 结束语

通过2008 年对攀钢钒冷轧厂主传动系统的全面改造,虽然出现过主电机励磁绕组引线疲劳损坏、定子压指脱焊、ACS6000 传动系统IGCT 功率元件异常损坏等诸多故障,但经过励磁绕组引线改变连接方式、定子绕组采取防脱焊措施、更换IGCT 功率元件触发板等多项措施,逐步消除主传动系统设备存在的缺陷和隐患,基本达到提升冷轧产品结构、改善电网质量、解决原有直流传动系统运行风险、满足酸轧机组生产工艺对主传动系统设备要求的目的。