高压油煤浆进料泵国产化研究及应用改进

2022-08-12牛刚

牛 刚

(中国神华鄂尔多斯煤制油分公司,内蒙古鄂尔多斯 017209)

0 引言

油煤浆进料泵的作用是将上游送来的煤浆升压进入煤浆加热炉,然后和氢气混合后进入反应器进行煤浆加氢反应,生成液化油。某公司的核心设备油煤浆进料泵,是以油煤浆为工作介质的五柱塞往复式泵,由国外进口。该泵入口压力0.54 MPa,出口压力20 MPa,操作温度168.6 ℃,最大流量93.8 m3/h。由于该泵输送的介质由煤粉、溶剂油、催化剂组成,其中固体含量约50%(质量比)、扬程高、进出口压差大。由于该泵核心技术由国外掌握,且在长周期运行过程中也存在一定的问题,因此迫切需要开发一种用于高温高压高含固工况用的耐磨往复泵代替进口产品,攻克技术难关、实现国产化。考虑到技术难度及工业化应用,该公司决定先国产化一台三柱塞进料泵进行工程试验,待成熟后再进行五柱塞的研制。

1 研究内容

主要研究内容为,高温、高压、高含固工况下耐磨往复泵整体结构设计以及管路脉动问题的消除。泵整体结构主要由6 个方面组成,动力端及液力端研究、密封、冲洗、润滑、冷却系统研究、电气检测与控制系统研究、进出口脉动抑制器、高温工况的结构设计,同时针对泵出入口工艺配管及布置、管路脉动问题进行专项研究,对整泵进行长周期运转考核。

其主要创新及攻关点有12 个:①新颖的高温高压高含固三柱塞进料泵机组;②大推力动力端结构设计;③机座、曲轴等受力件的有限元分析;④专用、可靠的润滑油系统;⑤先进结构的国产化高温高压三柱塞进料泵的液力端;⑥特殊泵体结构;⑦进、排液阀的关键技术;⑧可靠的桁架定位连接结构;⑨减少介质淤积的吸入总管;⑩进出口压力脉动补偿方法注入、冲洗、密封三合一回程冲洗技术;机组电气、检测与控制方法。

2 主要结构型式

国产进料泵按照三柱塞结构进行设计,主要由高温高压高含固进料泵、电机、减速机、润滑站、进口缓冲器、出口缓冲器、注入泵、三合一油箱及辅助管路系统、电气控制系统、底架和支撑架等组成。

该泵的传动方式为:主电机→减速机→主泵(三柱塞进料泵)→注入泵,注入泵由主泵直接驱动。

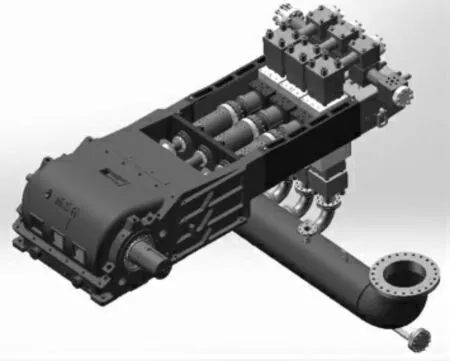

关键部分的主泵为卧式三缸单作用往复泵,主要由动力端和液力端组成(图1)。

图1 主泵结构

2.1 动力端结构

动力端由机座、曲轴、连杆、十字头、中间杆等主要零件及采用SKF 滚动轴承组成,采用三拐两支点的支撑结构,主轴承采用调心滚动轴承。其中,动力端的列间距从进口泵的360 mm 提高到410 mm,动力端的最大推力提高到40.9 t。动力端采用压力倒润滑型式压力,润滑油从润滑站供油口出来分成两支路,一路为泵内润滑进入主轴承,另一路依次经过十字头、小头衬套、十字头销、连杆、连杆轴瓦等零部件。在保证额定参数的条件下,尽量降低泵的冲次(该设备为变频调速实现)及柱塞线速度,从而提高易损件的使用寿命。

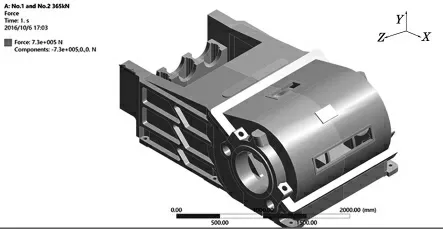

2.2 机座、曲轴等受力件的有限元分析

(1)机座。通过对机座和曲轴等受力件研究及分析,采用三维造型软件进行建模,将机座和机盖组合考虑进行有限元分析。机座承受由柱塞推力产生的桁架拉力,作用于机座前端的4 根转接件,方向远离机座中心,数值为2 倍的柱塞推力;曲轴工作时产生的主轴颈轴承处支反力作用于机座两轴承孔处(图2)。

图2 桁架拉力

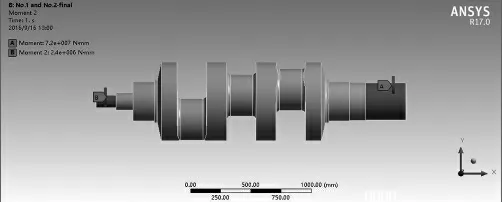

(2)曲轴。运用ANSYS 17.0 对曲轴进行网格划分处理(图3)。通过计算,曲轴在设计极限工况下的强度能满足设计要求,设计参数工况下最小安全系数为4.73,具有足够的安全裕量(图4)。

图3 曲轴俯视图

图4 曲轴强度计算

2.3 润滑油系统

主泵动力端采用强制压力润滑,润滑系统的润滑油由独立的润滑油站提供,润滑油站配备双齿轮油泵,齿轮油泵为高黏度摆线齿轮油泵,使用时一开一备。系统中配有油冷却器、Y 形过滤器、双筒网片式滤油器、截止阀、溢流阀等附件。同时配有监测、控制仪表,如防爆压力变送器、差压变送器、双金属温度计、压力表等,能有效全面地检查油温和压力,满足泵的正常运行需求。油站输出的压力油分为两路,一路进入十字头、十字头销、连杆轴瓦、曲轴曲拐各摩擦副,另一路进入泵的主轴承,满足主泵曲轴双出轴的特点,运行时润滑系统各性能参数处于监控状态,确保润滑可靠。

2.4 液力端结构

液力端由泵体组成、输液导管、填料函、进排液阀、吸入总管、排出总管、排出管、弯管法兰、桁架等零部件组成,液力端是完成泵的输送介质主要功能的关键部件。

泵体的结构特征:每台泵采用3 个分体式泵体,泵体的装拆方便,泵体出现损坏后只需替换相应位置零件,降低泵体的锻造成本,针对输送介质为高温、高含固、高黏度、高腐蚀性的特性,采用马氏体不锈钢制成锻件泵体,泵体设计成大小同心圆内腔。为解决高温对泵体热变形的影响,泵体考虑了通蒸汽的通道和接口,在主泵起动前连接蒸汽,进行预热,减少泵体热变形。

由于输送介质具有高温、高含固、高黏度的特性,泵的进、排液阀采用球形阀线结构是最合适的。对于有颗粒的高黏度介质,球形阀线与阀座是线接触,开启、关闭灵活方便。阀座采用304 基材堆焊司太立合金,合金层作为阀线,阀座的两面均有阀线(图5)。

图5 阀座结构

吸入总管部件由吸入主管和封头法兰等组成,主管上的3个吸入口分别与主泵的弯管法兰相连接,封头法兰侧预留再循环接口,用于提高管内流速,降低管内淤堵。吸入口位于吸入主管的第四象限,且从主管底部吸入,能有效减缓颗粒介质的沉降与淤积。长时间运行后,如果出现淤堵,吸入主管的另一端留有清理淤堵的接口,用于疏通吸入主管。

三柱塞进料泵是容积泵的一种,通过容积的收缩和扩大实现介质的排出和吸入,因为动力端是曲柄连杆机构,柱塞作变速运动,柱塞的运动速度按正弦规律随时间变化,因此,柱塞泵的单缸流量也是按正弦规律变化的,脉动的流量遇到系统阻抗产生压力脉动,因此必须配置进、出口缓冲器。以往一般采用在泵口附近安装囊式蓄能器的方法来抑制,缺点是蓄能器寿命短、需充气、操作不便,尤其在高温、高压及大流量时,胶囊使用温度受限,容易损坏,而且稳压效果受蓄能器结构参数、状态参数以及流量脉动频率等很多因素影响。该泵采用了一种机械式进口缓冲器、机械式球形出口缓冲器,它没有任何活动部件、结构简单、操作方便、不需维护、工作频带宽、不需充气、完全注满了介质。

为了解决高温、高压、高含固、高磨蚀料浆对柱塞及柱塞填料密封性能的影响,也为了简化使用方法,操作简单化,采用了注入、冲洗、密封三合一系统,注入油、冲洗油、密封油共用一个油箱供油。相比进口产品,大大优化了冲洗系统。

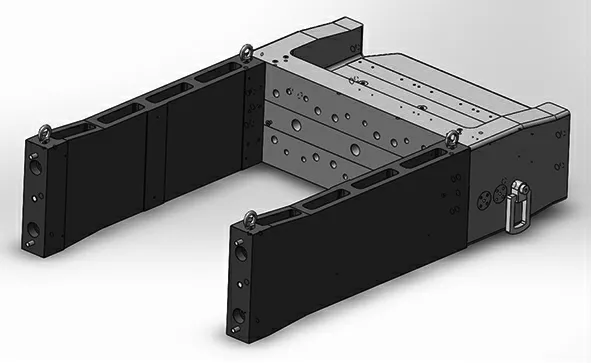

2.5 可靠的桁架连接结构

桁架组件(图6)是连接动力端和液力端(分体式泵体与主副填料函体)的主要部件,由于该泵的柱塞超长,所以柱塞、机座十字头孔、填料函定位孔三者之间的同轴度就显得非常重要,要求三者之间的同轴度≤Φ0.05 mm,而这主要依靠桁架组件来进行定位,保证柱塞与密封件的使用寿命。

图6 桁架组件

带有蒸汽管路的专用组装式桁架既解决分体式泵体与填料函定位,同时又解决桁架内外温差大,减少桁架热应力,延长桁架使用寿命,避免组装式桁架在高温下的径向膨胀,允许轴向方向在一定范围内膨胀。

2.6 电气检测及控制系统

该泵启动、停止、控制、监控均由可编程的PLC 自动实现,并通过以太网、触摸屏进行监控保护,需要的硬件和软件将通过PLC 和SIS(Safety Instrument System,仪表安全系统)来实施。

2.7 泵出入口管路进行声学脉动计算

执行API 674 的脉动控制技术E1.2 声学分析、E1.3 管道系统的机械分析及管道设计和声学模拟分析的指导方针,解决了泵出入口管路振动的问题。

3 应用情况及主要改进

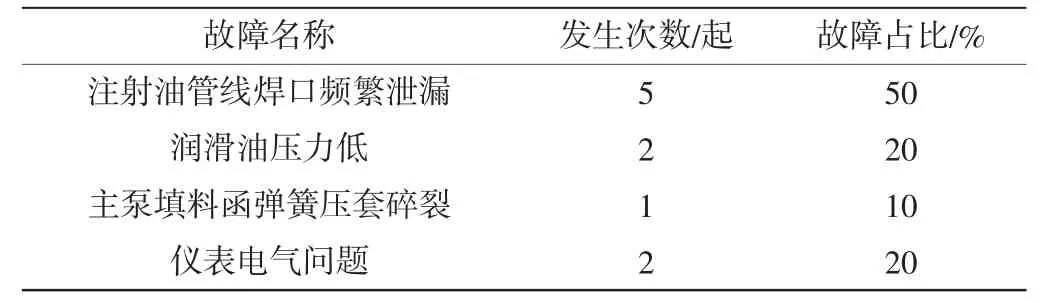

该泵国产化研制成功后,进行了6000 h 的工程应用及性能考核,主要出现了表1 中的问题。通过进行故障分析及结构改进,初步解决了这些问题,目前设备运行良好。

表1 国产进料泵故障汇总

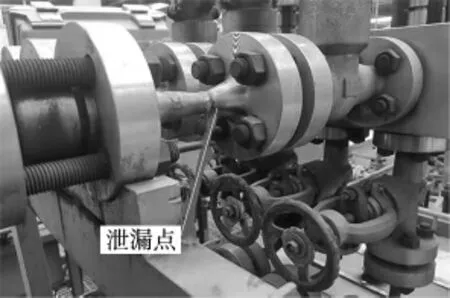

3.1 三合一注射油管线泄漏

国产进料泵注射油作用是在节流衬套和缸内形成部分洁净空间,防止煤浆进入高压填料磨损填料,从而提高填料寿命。注射油泵采用柱塞泵,为保证在主泵吸入冲程时注入,注油泵和主泵轴头连接,并保证一定的相位差,以确保注油泵和主泵运行一致。注射油管线需要承受最大0~20 MPa 的交变压力,原进口油煤浆进料泵均采用材料316、压力等级2500LB、壁厚SCH160 的注射油管线、管件及法兰。而国产进料泵采用材料304、压力等级2500LB、壁厚SCH80 的注射油管线、管件及法兰,注射油管路系统壁厚不能满足实际运行工况,导致相关管线、管件焊缝在第一次长周期油煤浆工况运行期间频繁泄漏(图7)。经过改进后,更换了所有注射油管线、管件及法兰,并对其材料进行升级(采用材料316、压力等级2500LB、壁厚XXS 的管线、管件及法兰),之后注射油管线再未出现过焊缝泄漏的问题。

图7 管线泄漏点

3.2 润滑油过滤器压差高

国产进料泵在第一次油煤浆工况长周期试运过程中,出现过两次启动24 h 后左、右润滑油压力逐渐降低至联锁停机的情况。第一次拆检润滑油过滤器发现,润滑油滤芯被黑色黏稠物质堵塞,怀疑润滑油系统内部洁净度不够,但清理启动后仍未消除故障。结合主泵曲轴箱轴封泄漏的问题再次停机处理,发现润滑油滤芯内部物质为主泵轴封碳纤填料磨损碎末。将主泵轴封靠曲轴侧碳纤填料更换为聚四氟乙烯薄片后,彻底解决该问题。

3.3 主泵曲轴箱轴封泄漏

国产进料泵主泵轴封采用3 根10 mm×10 mm 碳纤填料串联布置的型式,首次试运行过程中就发现主泵输入侧轴封有渗漏现象。随后对该处渗漏点进行改造,将最靠曲轴侧的1 根碳纤填料更换为同等厚度的聚四氟乙烯薄片,这解决了填料磨损、堵塞润滑油过滤器的问题,但是仍存在轴封渗漏的问题。装置检修期间又更换该处填料压盖,并将碳纤填料更换为聚四氟乙烯材料剖分式骨架油封型式,彻底解决上述问题。

3.4 主泵填料函弹簧压套碎裂

国产进料泵连续运行5000 h 后发现泵出口压力波动并且齿轮箱异响,停泵后检查减速箱、未发现异常,柱塞连接件的第一列柱塞连接处3 片碟簧组已经压平。对三列柱塞进行检查更换后再次启动,异响仍然存在。拆卸第一列阀组件时发现:第一列入口阀球不能自由动作,有金属碎屑卡涩;解体第一列填料函,发现填料函弹簧压套碎裂(图8)。分析认为,故障主要原因是填料函弹簧压瘪失效,导致弹簧压套撞击高压填料函内壁台阶。更换填料函弹簧、弹簧压套并对三列高压填料函体进行机加改造后,启动运行正常。

图8 填料函压套

4 结束语

本文针对某公司生产装置中操作条件最为苛刻的油煤浆进料泵的介质特性、结构特点及运行情况,对该泵从选型、泵体结构、使用情况、故障分析与改进等方面进行论述,并研发出了适用于高温、高压、高含固油煤浆工况的进料泵。通过生产实践证明,该进料泵可长周期稳定运行,有效解决了进口备件国产化和同类进口设备的替代问题,降低了生产投资和维护成本,为关键机泵国产化指明了研究方向。一系列相关改进也适用于其他含固、易磨损、高温、高压的相关工况,市场应用前景非常广泛。