大束流离子注入机常见故障分析与维修

2022-08-12唐红跃曾烊生陈贤杰

唐红跃,宋 宁,曾烊生,陈贤杰

(华东光电集成器件研究所,安徽蚌埠 233030)

0 引言

半导体生产掺杂是一门将所需杂质引入硅中,以此改变其导电特性并最终实现设计需求的技术。这项技术可以通过离子注入或扩散实现,但由于离子注入方式相较于扩散有很多优点,因此当前大部分掺杂都是通过离子注入方式实现的[1]。半导体离子注入工艺由离子注入机完成,离子注入设备是半导体产线中至关重要的设备,一旦出现故障而未能及时恢复,将影响整条产线的运行。鉴于当前国内6 吋、8 吋产线大束流注入机主流机型为9500 且国内关于该型离子注入机在故障维修方面的相关技术文章较少,因此,对其常见故障进行分析和探讨具有一定的意义。

1 大束流9500 注入机基本结构和工作原理

离子注入机利用特定离子对晶片特定部位进行特定深度的注入,实现栅阈值调整、Halo 注入、源漏极的形成、多晶硅栅极的掺杂、N/P 阱形成、倒掺杂阱形成等[2]。为实现上述功能,大束流9500 注入机结构主要包括离子源、吸极、分析磁筛分器、束流调节器、后加速、等离子枪、束流检测器(图1)。

图1 大束流9500 注入机结构

其工作原理主要为:离子源将常用的如BF3、PH3、AsH3等杂质气体源电离形成等离子体以得到所需的离子,吸极上加高压(kV),一方面将正离子从等离子体中引出形成离子束,另一方面将离子束进行前级加速使其在进入分析磁筛分器前具有一定的动能;分析磁筛分器对加速后的离子进行筛选,在洛伦兹力的作用下只有特定质荷比的离子可以通过,从而得到所需的离子[3],束流调节器通过调节自身通道的宽窄对筛分后的离子束进行束流整形和大小调节,离子束继续前行至后加速内,通过对后加速加高电压(kV)可以再一次对离子束进行加速,获得更高的能量;而后离子束进入工艺腔开始注入,注入过程中等离子枪持续发射电子对离子束正离子进行中和,以使离子束呈电中性,而束流检测器一方面可以计算注入到晶圆中的杂质剂量,另一方面作为束流的输出终端可以将束流完全吸收。

2 常见故障及处理方法

2.1 常见故障

大束流9500 注入机在调节束流时,吸极上通常要加高达60 kV 的电压,一方面将正离子从离子源弧室端部狭缝中引出形成离子束,另一方面对离子束进行首轮加速,对应到软件束流调节界面参数选项“Pre-accel”,称之为前加速。相应地,后加速所加高压通常可达100 kV,当束流在进入工艺腔准备注入前会经过后加速管道再一次被加速,使束流达到设定的能量以保证注入的结深符合要求,称之为后加速,对应到软件束流调节界面参数选项“PostA”。因此一旦前级和后级高压不能正常加载,将导致束流无输出、引束失败,无法开展工艺生产工作。而这也正是大束流9500 注入机常见的一种故障。

2.2 排查方法与处理措施

如果9500 注入机在自动调束流时前后级高压加载出现问题,其在软件界面上方会跳出错误信息,同时在参数错误位置处会标红,设备人员很容易判断。结合近几年的维修经验,对离子注入机前后级高压无法加载故障的6 种可能原因与相应的处理方法进行归纳与总结如下。

2.2.1 高压接地互锁故障

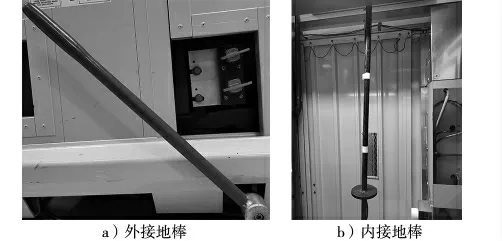

设备调束流时因需在前级和后级加高电压,其自身设置有接地保护装置,称之为高压互锁,一旦高压互锁条件不满足设备将无法加高压。因此,可首先考虑设备高压接地棒位置状态和接地功能是否正常。通常9500 注入机在维修门内外侧都设有接地棒,起束流前需将接地棒位置摆放正确(图2)。尤其对于维修门内接地棒,经常由于在拆装离子源前需要临时将其悬挂在离子源腔室门上方吊钩处(图3),以对设备进行放电消除安全隐患,当离子源安装好后经常会忽略将接地棒悬挂回原位置这一动作,导致加高压时出现短路触发互锁保护而报故障。如果内外接地棒位置放置正确,则要排查接地棒的接地性能是否正常,确定高压故障不是这方面的原因所致。

图2 内外接地棒正常状态

图3 内接地棒临时状态

2.2.2 防辐射互锁故障

离子注入机在调束流过程中是用高电场加速离子,会有电子高速撞击到金属上产生X射线,从而带来辐射危害,因此设备本身在很多关键部位安装有防辐射铅板并设有互锁连接,称之为辐射互锁。一旦防辐射铅板没有正确安装到位或传感器失效将会触发互锁连接,导致前后级高压无法加载。9500 注入机在离子源腔、吸极腔、分析磁筛分器、束流检测器外部均设有防辐射铅板及对应传感器,可重点检查这几处辐射互锁条件是否满足,对应传感器是否损坏(图4)。

图4 防辐射互锁传感器

2.2.3 bushing 陶瓷环绝缘故障

9500 注入机离子源和吸极之间的高压绝缘是通过bushing陶瓷环来实现的,随着使用时间和强度的增加,吸极会由于绝缘柱脏污、去离子水电导率过高、真空度过低等原因出现“打火”现象。它引起的电弧会将bushing 陶瓷环内表面打出一道道沟痕,产生的灰尘和脏污沉积在沟痕内,导致沟痕区域的绝缘性大大降低(图5)。一旦沟痕沿内壁逼近连成一条通线,则吸极加高压时将直接导通而发生短路,出现故障。因此,如果设备吸极高压无法加载,可以考虑开腔检查bushing 陶瓷环的状态,临时解决措施可用打磨机将沟痕内的脏污打磨干净并用双氧水进行清洁,长久使用考虑将bushing 陶瓷环送出翻新或更换。

图5 bushing 陶瓷环内表面沟痕

2.2.4 干泵尾排管绝缘故障

离子源腔抽粗真空用的干泵安装在设备内部铝合金框架上,其尾排管(图6)与设备外部排风管相连。当设备后级加高压时,因干泵处于同等电位,所以干泵上也为高压电势,这就要求其尾排管具有良好的绝缘性。但是由于设备在进行工艺时,其源腔内会产生诸多杂质,这些杂质经过干泵粗抽后会通过尾排管向外排放,尾排管长久使用内壁易沉积杂质,导致其绝缘性降低。一旦后级加高电压很容易出现短路而触发设备高压互锁,导致后级高压无法加载。因此,对于后级高压故障,可考虑拆下源区干泵尾排管进行检查,必要时进行清洗或更换。

图6 干泵尾排管

2.2.5 光纤通信故障

大束流9500 注入机通过光纤连接,以DAQ 板作为光电信号转换的方式实现通信。如果高压无法加载,则考虑光纤通信是否存在异常。可检查DAQ 板指示灯闪烁状态是否正常,如指示灯常亮或常灭,表明DAQ 板存在问题,可能接触不良或者损坏。将DAQ 板拔出用酒精清洁接头并压空吹扫,插回原处进行高压测试,如故障仍未恢复则考虑更换DAQ 板再进行测试。如果排除DAQ 板故障,则考虑是否光纤受损有折弯导致光纤出光不强,可以尝试更换光纤后再进行测试。

2.2.6 电源故障

上述步骤通常可解决大部分的高压故障问题,但也存在电源故障导致高压无法加载的情况。这时可以检测吸极和后加速电源机箱供电电压,检查机箱内供电继电器能否吸合,利用高压衰减探棒测试电源输出电压是否跟随其控制信号而改变,如果确定电源存在故障则需要更换电源恢复设备。由于长久使用,机箱内部易吸附灰尘、导致部分短路,因此有些情况下用压空对机箱进行吹扫清洁也可使电源恢复正常工作。

3 结束语

作为半导体工艺中最复杂的设备之一,离子注入机的故障种类较多,维修难度较大。本文以大束流9500 注入机为研究对象,以其较为常见的前后级高压无法加载问题为切入点,结合自身维修经验,对故障的6 种可能原因与相应的处理方法进行归纳与总结,为相关设备维修提供参考和思路。