挤压机组熔融泵电机轴承故障分析及对策

2022-08-12卫小科刘文皓

卫小科,刘文皓

(中国石油广东石化公司化工生产二部,广东揭阳 515200)

0 引言

ZSK320 捏合型同向旋转双螺杆挤压机由德国Coperion 公司生产,设计最大负荷46 t/h,正常负荷为37.5 t/h,主电机通过减速箱将转速由1480 r/min 降至269 r/min 或202.3 r/min,减速箱有两档转速,停机状态下可通过手动进行切换。减速箱带动螺杆对树脂进行机械剪切、捏合、混炼,使物料变成熔融流体后送至开车阀,经熔融泵加压后通过换网器滤出杂质,再经模板的模孔挤出,由切粒机进行水下切粒。

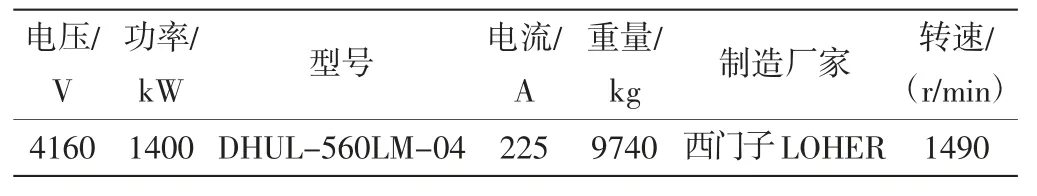

熔融泵YM-7004 电机由西门子旗下的LOHER 公司生产,电机功率1400 kW,转速设计1490 r/min,属双侧绝缘电机。熔融泵电机参数见表1。

表1 熔融泵电机参数

1 故障现象及检修情况

1.1 故障经过

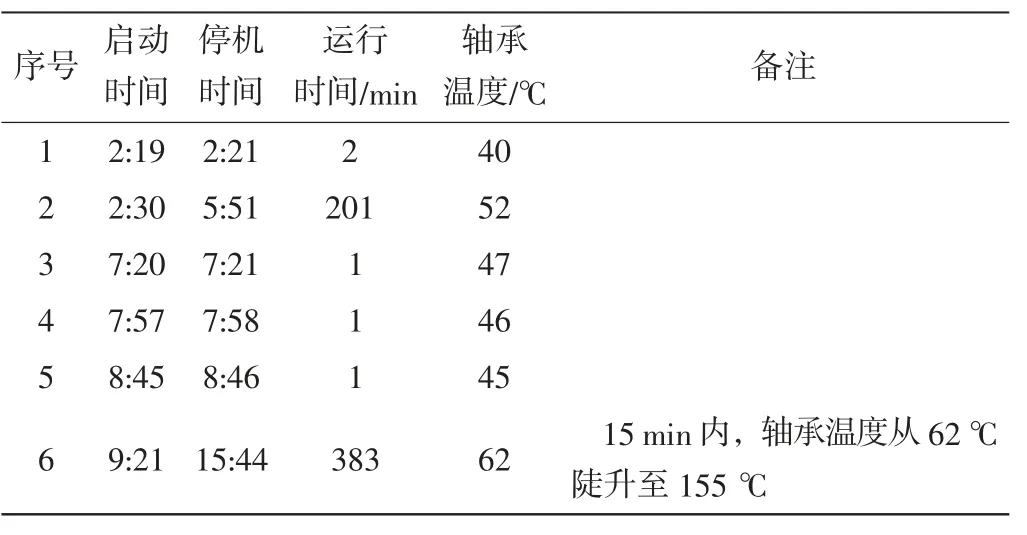

熔融泵电机为独台设备,从2014 年开车已运行4 年,日常巡检中发现轴承有轻微的杂音,于2018 年5 月13 日检修期间进行解体,更换两侧轴承,检修后挤压机组于6 月27 日2:30开车,运行201 min 后手动停车,于当日9:21 重新开车。6 月27 日15:44,因熔融泵电机前端轴承温度高达155 ℃,触发联锁120 ℃停机(图1、表2)。

图1 DCS 监测前端轴承温度曲线

表2 2018 年6 月27 日熔融泵启停时间

从温度曲线可以看出,在15 min 内轴承温度从62 ℃陡升到155 ℃。从表2 可以看出,电机于2018 年6 月27 日2:19—9:21 先后经过6 次启动、停止,开机运行,共计运行时间589 min,最长运行时间为383 min。9:21 电机启动运行后,轴承温度从45 ℃历时383 min 缓慢升至62 ℃,保持稳定运行。

1.2 电机轴承拆解情况

现场发现输出端油盒和地面有较多黑色润滑油脂,判断为润滑脂高温变质后从轴端甩出。拆解联轴器,开盖前手动不能盘动电机。打开电机前端盖检查,前端深沟球轴承和滚柱轴承外圈盘不动。

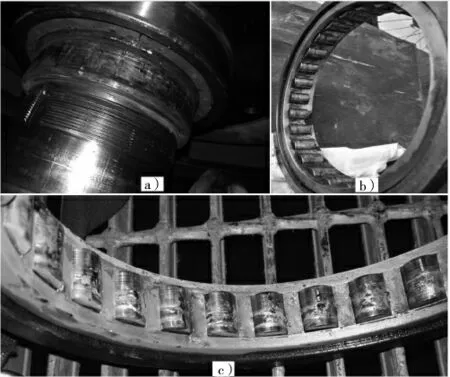

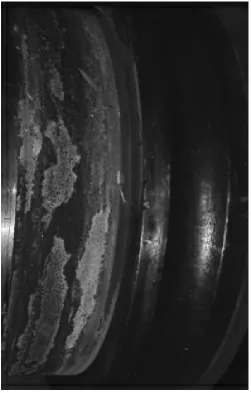

拆卸滚柱轴承外圈后,发现轴承滚柱和内圈滚道均有明显的熔蚀划痕,滚柱有明显的划痕,但保持架完好(图2),滚柱轴承内圈已与轴粘连,用手提砂轮机切割内圈后发现轴颈部位的绝缘层已受损(图3)。

图2 滚柱轴承拆解情况

图3 轴颈绝缘层拆解情况

深沟球轴承保持架已多处断裂,滚珠、保持架表面变黑(图4)。拆开前端轴承内挡油盖,发现铜套脱落;拆开后端盖检查,轴承及轴径绝缘层完好,绝缘层阻值合格,轴承与轴之间绝缘垫片完好。

图4 深沟球轴承拆解情况

2 故障分析及处理措施

2.1 故障分析

(1)确认轴承备件是SKF 产品。通过联系SKF 总部要求派专业工程师到现场进行确认,对备件确认为SKF 产品。

(2)轴电流可引起轴承损坏。由于是高压变频电机,且功率较大,电气运转过程中在转子前后两端可能会产生感应电压,击穿润滑脂油膜从而形成感应电流,且加速润滑脂老化。但从装配测试数据和故障后的检测数据分析,可以排除感应电压产生轴电流的可能性。

(3)6030C3 轴承用在该电机上抱轴的可能性为70%。根据电气人员大检修时测得的原始数据:输出端轴径为150+0.035 mm,SKF 技术人员通过计算得出结论,球轴承6030C3用在该电机的工况下运转平均游隙为-0.079 mm,抱轴的可能性为61.25%。6030C3 的标准游隙0.046~0.091 mm,此次抱轴不排除轴承游隙为下限的可能性。由于电机运行时平均游隙为负值,球轴承处于抱紧状态运行,不能形成正常的油膜,发热量较大,使润滑脂劣化;由于球轴承安装于内侧,外侧有滚柱轴承的阻挡,再加上测温点在外侧的油盒上,测温点到滚柱轴承有15 mm 的距离,因此球轴承的高温未被监测到,直至将滚柱轴承的油脂烤干并使高温油脂挤出,才发生15min 内轴承温度陡升至155 ℃,联锁停车。

从轴承损坏情况分析,虽然球轴承是故障源,但其损坏程度比滚子轴成轻,其原因是球轴承只承受轴向力,受力很小,而滚子轴成承受2.6 t 转子的径向力,受力很大。

针对这种损坏机理存在的可能性较大,将修复的轴径最终尺寸确定为Φ150+0.015 mm,处于公差带的下限。经计算,抱轴的概率为10%,处于良好配合状态。

(4)润滑脂的加注量对轴承的影响。厂家资料对润滑脂的加注量有明确的要求,输出端加注量840 g,非输出端加注量42 g,润滑脂牌号为3#极压锂基脂,但在电气人员的大检修规程里未予以体现。润滑脂无论是加多加少对轴承的运行都有负面影响,尤其昰润滑脂涂抹量过少又不及时补加,会造成轴承的损坏。此次检修,电气人员只是在检修报告里描述了已涂抹润滑脂,但没说明涂抹量,也没提供相关照片和视频,这也是一个疑点。

针对这一情况对轴承安装进行过程监督,确认润滑脂的牌号及涂抹量符合标准。

2.2 处理措施

(1)对损坏的轴径进行激光涂覆、外圆精加工,最终尺寸Φ150+0.015 mm。该电机原设计为双侧绝缘,两端轴径喷涂0.8 mm 氧化铝涂层作为绝缘层,经过与国内专业电机厂家沟通,了解到国内的大电机均设计为单侧绝缘,并通过使用绝缘轴承来实现,且国内没有绝缘涂层的修复能力,使用激光涂覆工艺对损坏的轴径进行修复可行。

(2)轴径修复后进行动平衡实验,精度等级G 0.4。

(3)非驱动端绝缘层外观检查无损伤,尺寸公差符合要求;使用2500 V 电阻表进行电阻测试,结果为无穷大。

(4)安装非驱动端轴承后,驱动端轴承未安装前测试转子与定子之间的绝缘有效。

(5)将原设计的非驱动端等电位碳刷拆掉,避免因构成回路产生轴电流,造成驱动端轴承因油膜被击穿而破坏润滑效果,造成轴承损坏。

3 修复效果

电机修复安装后2018 年6 月30 日上午10:00 空载运行,运转声音、振动均无异常,但两侧轴承温度偏高,且轴承温度及绕组温度均在有规律的缓慢上涨,每3 h 上涨1 ℃,到下午13:00驱动端轴承温度达到62 ℃。根据这一情况,组织相关人员召开分析会:根据轴承的振动及声音排除了轴承机械故障;根据对检修过程的全程监督排除了润滑不足的可能;SKF 技术人员使用专用仪器对电机放电情况进行检测,发现存在轴电流,排除了轴电流对轴承的影响,综合认为轴承温度偏高的原因是润滑脂涂抹偏多造成的,温度缓慢上涨是由于环境温度上涨造成的。因此,决定安装联轴器,带负荷运行。

当日21:30 造粒系统投入运行,输出端轴承最高达到61.99 ℃,之后开始逐渐下降,观察输出端轴径处有部分润滑脂挤出。造粒38 t/h 负荷时,电机输出端轴承温度55.6 ℃,非输出端轴承温度44.5 ℃;电机处于正常运行状态。

4 结束语

通过及时发现设备存在的异常状况,采用现场振动测试、分析及诊断,及时发现设备故障原因、部位和程度,对设备的运行状态进行科学评价,实现了设备的预期维修;通过设备故障现象分析,查找故障根源,采取措施从根本上解决设备故障,提高机组运行的可靠性,进一步保证了大机组的长周期平稳运行。