长输管道自动焊数字化现状及发展趋势

——数据采集及无线传输技术

2022-08-12苗群福李华平王东坡

张 毅 张 锋 苗群福 李华平 王东坡

1. 天津大学材料科学与工程学院 2. 中国石油天然气管道科学研究院有限公司 3. 中国石油天然气管道局第三工程分公司

0 引言

自动焊作为一种高效焊接技术已在国外广泛应用,随着国内自动焊技术的发展进步,自2015年以来,国产自动焊装备从技术先进性、系统稳定性、装备可靠性等方面逐步提升,被管道施工用户接受,逐渐进入国内管道建设的市场中。随着焊缝跟踪、运动控制、数字化通讯等关键技术的突破,国产自动焊装备在国内长输管道施工所占比例越来越大。

2017年中石油集团公司提出“全生命周期”管道建设的目标和要求,将管道施工技术推向新高度,从设计到采办到施工到验收提供全数字化的资料统计,建立统一平台,将过程中的数据进行实时记录、传输,通过平台进行分析、处理和存储,建立完整的数据管理系统。其中在管道施工环节,焊接过程的数字化技术对自动焊提出新要求。

为达到管道建设要求数据标准统一、感知交互多模态协同、各系统兼容数据互联、运行状态可知可控、趋势预警可防有效的目标[1],现场焊接施工的自动焊装备必须具备实时数据采集和无线数据传输功能[2]。按照管道建设数字化技术要求,建立自动焊装备的数字化系统,势在必行。该系统通过对焊接过程参数的实时采集,远程传输,可提供真实详细的焊接数据,为长输管道施工环节的数字化提供可行的技术条件。

1 智慧管道建设的由来

2014年5月21日中俄签署了《中俄东线天然气合作项目备忘录》,该管道于2015年6月30日开工,由于高钢级、大口径、高效率、高质量的建设要求,使自动焊焊接技术得以大面积推广[3-5],中俄东线90%以上的管道建设采用自动焊技术。2017年7月,中国石油天然气集团有限公司提出以中俄东线为智慧化管道建设的第一示范工程,设计管道“全生命周期”建设,由此掀开了智慧化管道建设的新篇章,成为热点,结合实际应用,诸多文章已开展相关定义和论述[2-25],其中智能工地作为中俄东线施工的标杆旗帜,打响了智慧化管道建设的第一枪[26-27]。

1.1 涵盖范围

管道建设施工是一项传统工程,随着信息技术、自动化技术的融合与应用,逐步代替传统方法。近些年大数据、云服务、物联网、互联网、工业4.0的提出,不断促进该行业的智能化融合水平,消除孤岛环节,建立统一平台,整理、显示、分析、处理数据。将管道设计、物资采购、现场施工、工程验收整套流程数据化、可视化、可量化,开展“全生命周期”的数字化移交工作,将各阶段业务数字化移交数据进行分类、整理、共享,将管道建设过程中的数据归档[28]。

1.2 焊接过程数字化提出的要求

现场施工关键环节之一是焊接,近几年要求通过数字化手段将每道管口数据实时采集、上传,用于焊接过程的监控、查看、分析,作为管道建设竣工资料的数据存底,便于分析焊口出现的质量问题,为施工单位、监理机构及业主单位调整、监督、管控现场焊接过程提供技术支持。

1.3 焊接过程数字化存在的问题

1)数据采集标准问题[29]:管道建设过程中尚未明确统一的采集标准,项目管理者根据自身管理经验及需求,制订不同采集标准,对设计方、施工方、监理方提出针对性的开发、使用、监管要求。

2)数据使用问题:近几年自动焊装备已大量推广应用,但自动焊技术提升主要在“如何代替人工”方面,对于智慧化管道建设的数字化采集、无线传输技术属于初步开发阶段,目前已实现数据的采集、保存、传输链路功能,但如何有效、有用地整合数据、分析数据成为智能化技术发展的深层风向标。

2 国内外长输管道焊接过程数据采集和无线传输技术现状

2.1 国内技术现状

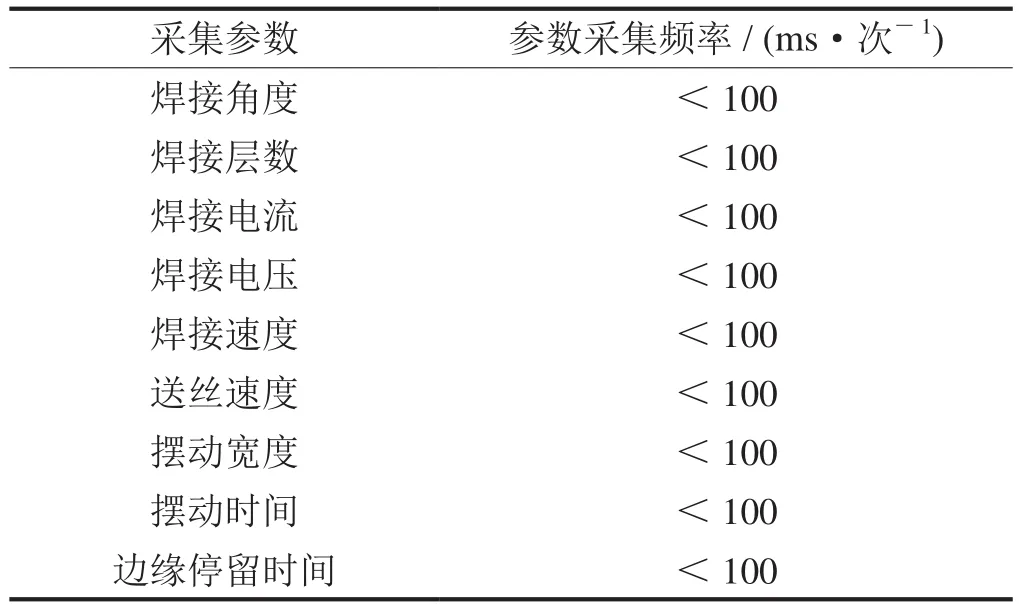

2017年至今,国内的自动焊装备已推广应用焊接过程的数据采集和无线传输技术[30-36]。按照建立的数据字典(表1),自动焊装备可实现焊接过程中关键参数的实时采集。

表1 数据字典表

2.1.1 采集系统组成

1)硬件方面。主要采用2种方式进行数据采集工作:①结合自动焊装备控制系统加装对应传感器(包括:电压传感器、电流传感器、角度传感器、位置传感器),直接获取采集参数;②通过控制系统内部的闭环反馈计算、换算间接获取采集参数。

2)软件方面。将采集到的焊接参数,按照规定格式进行分类和整理;通过数据传输协议,建立数据包处理数据,为数据发送做好准备工作。

2.1.2 无线传输及本地存储系统组成

现场自动焊装备通过局部区域组网,每台自动焊装备安装数据采集和无线传输设备,采用通用协议将采集数据无线传输至现场主站接收系统。主站接收系统通过4G网卡将数据无线传输回基地中。

当现场无法建立网络时,先将数据预存储于本机系统中,在有网络的地域导出数据,进行远程上传。该方式是一种数据备份措施,本地存储主要包括以下3种方式:

1)通过控制系统内部Flash、铁电存储器、RAM等存储空间完成采集参数的本地存储工作,采用专用软件导出、打开、读取数据,没有标注和格式,只包含完整数据;

2)通过控制系统内部建立数据库,按照规定格式存储,可通过SD卡、U盘等外部存储设备导出,数据多以.Xlsx、.Csv等通用格式读取;

3)通过Internet网页登录系统,进行历史数据的查看、导出,导出的数据多以.Xlsx格式读取。

目前国内自动焊装备制造厂家均已开发数据采集、无线传输系统,并由中油龙慧科技有限公司(以下简称龙慧公司)开发的管道工程建设管理系统(Pipeline Engineering Construction Management System,PCM系统)完成对数据整理、分类、显示、分析等工作,如CPP900自动焊数据和无线传输系统(图1)所示。

图1 CPP900自动焊数据采集和无线传输系统图

2.2 国外技术现状

20世纪70~80年代,国外已大面积推广应用自动焊装备,以其焊接效率和质量的明显优势迅速推广,较为知名的国外自动焊装备厂商包括:美国CRC-Evans公司和法国Serimax公司。

1)CRC-Evans公司主要在陆地管道建设中使用,推出一款具有自诊断功能、实时数据记录、无线传输和卫星定位功能的轻型P-625型双焊炬自动焊系统。该自动焊系统依托GPS技术,可实时监测群组内各台自动焊动态参数变化、系统运行状态,上传质量分析性能数据。此外,通过蓝牙无线传输技术上传、下载焊接参数,为用户修改焊接参数提供便利。但由于国内自动焊技术的发展推广,从技术层面上已和国际水平相当,P-625国内引进较少。对于之前引进的P600自动焊装备没有此项功能,通过国内代理机构设计外部采集和传输系统进行数据存取工作。

2)Serimax公司主要在海洋管道建设中使用,推出的Saturnax系列,具有数据监控和记录功能,在海洋上施工很少能够建立无线网络,因此Saturnax系列属于一种本地数据存储。

目前国外设备在国内管道建设使用过程中,其数据的采集、无线传输可通过现场局域网络传输至主站接收系统,上传于龙慧公司的PCM系统中。

3 焊接电源的数据采集和无线传输技术现状

1)奥太焊接电源的奥太智能化焊机群控管理系统,可实现焊机状态实时监控、焊接参数在线控制、焊接数据海量存储以及焊接数据统计、分析。系统可选择Wifi、4G、有线网络完成连接,采用浏览器/服务器(简称B/S)架构,可实现数据远程共享与现有MES、ERP等系统的对接。也可通过APP软件实时与群控管理系统进行交互。

2)福尼斯焊接电源的Fronius-WELDCUBE焊接系统,组网管理,可实现来自生产线的焊接数据记录和分析,记录焊接过程如:持续时间、电流、电压、线速、功率、焊接操作、故障、事件过滤、时间过滤等,可导出PDF/CSV文档;极限违规时将所涉焊缝用红色标注,即时反馈优化流程,监控系统状态,识别故障。开发的WeldConnect一款APP程序,根据输入数据信息(如:焊接工艺、母材、焊缝形状和保护气体),自动计算TIG和MIG/MAG理想焊接参数,并通过无线传输方式发送至焊接系统和相关人员。

3)肯倍焊接电源的ArcInfo,用于记录、展示和分析焊接数据的网页服务,将原始焊接参数数据通过直观的视觉效果进行展示。DataCatch硬件用于收集焊机数据,并将其传输到笔记本电脑,通过SMART READER 2D将每台焊接电源数据传送至云端WeldEye管理系统,可提供100%的焊接过程可追溯性、实时质量控制、焊接偏差报警,可收集多型号焊接电源的焊接数据,也可通过APP软件WeldEye Mobile实时与WeldEye管理系统进行交互。

4)伊萨焊接电源的WELDCLOUD焊接云系统,用于焊接数据的分析平台,可有效跟踪每一个焊缝的关键参数,记录完整的焊接过程,实时追踪焊接质量,对整个焊接机组进行数据分析和管理,具有双向通讯接收、发送焊接参数、自动报警、多机联控、历史追溯等功能。也可通过APP软件实时与WELDCLOUD云系统进行交互。

5)林肯焊接电源的焊接智能管理系统以及Checkpoint™软件,通过Wi-Fi、蓝牙、服务器、云端服务器具备查看和分析焊接数据,跟踪设备使用情况、存储焊接数据、配置故障限值、数据追溯等功能,可使用在多种焊接电源机型上。

6)米勒焊接电源的Insight焊接智能™,整体焊接数据解决方案,通过Insight焊接监测系统可提供电弧数据监测、指导、控制、报警、纠正。内置Wi-Fi和有线以太网连接,数据生成后会自动发送到云端进行处理、组织和安全存储。

7)松下焊接电源的智能焊接云服务平台iWeldCloud,依托G系列物联网和焊接机器人,通过4G网络将焊接数据实时从设备传输到云端进行数据存储、分析和统计,设备用户可通过PC浏览器或APP进行监控和管理。

综上所述国内外知名的焊接电源厂家在数据可视化、可量化、可控化进行研发攻关,融合大数据、云服务、物联网、互联网技术,逐渐引入智能化算法、数据库,对比分析焊接过程的参数、方法、质量并形成反馈和指导。

4 对比分析

4.1 自动焊系统数据采集及无线传输特点分析

4.1.1 采集对象

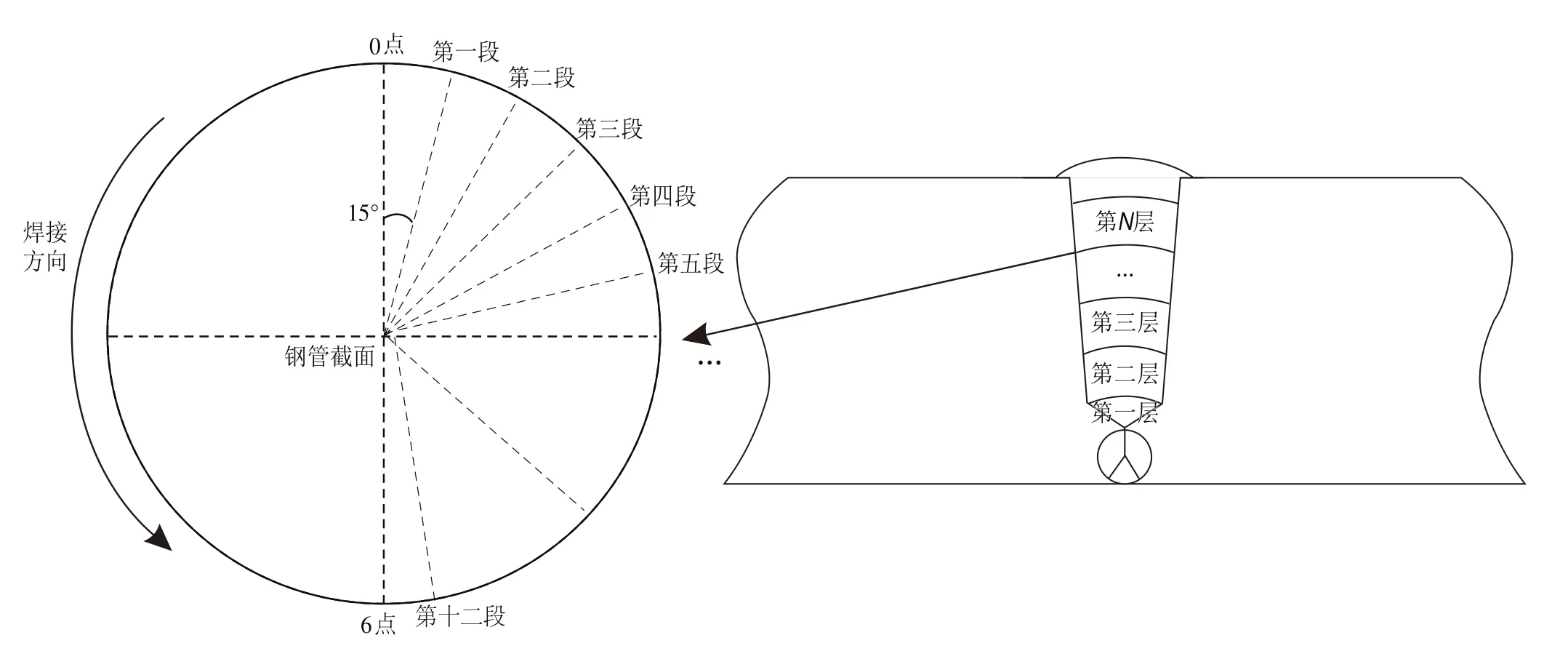

采集管道环焊缝焊接过程中的相关参数,包括焊接参数和运动参数,其中焊接参数包括焊接电流和焊接电压,运动参数包括焊接角度、焊接层数、焊接速度、送丝速度、摆动宽度、摆动时间和边缘停留时间。按照0~6点位置的焊接过程,将焊接区域分段成12个区域,在不同的区域中采集上述参数,且全位置焊接属于多层、多道焊接方法,在每一层均会采集12个区域的相关参数,采集区域划分及多层、多道焊接示意如图2所示,采集对象相对固定。

图2 数据采集区域划分及多层多道焊接示意图

4.1.2 焊接工艺

对于长输管道自动焊焊接,主体管道大部分采用窄间隙复合“V”形坡口(图3),内焊机根焊+双焊炬热焊填充盖面,属于实芯气保下向焊焊接工艺。2017年后大部分管道均采用X80管道钢作为主体施工材料,根焊焊材选用Ø0.9 mm实芯焊丝,一般为70S型。热焊填充盖面焊材选用Ø1.0 mm实芯焊丝,一般为80S型,焊接工艺相对固定。

图3 窄间隙坡口示意图

4.1.3 焊接过程中的监测手段

由于长输管道焊接属于野外特殊施工作业,环境相对恶劣,对焊接作业的空间、布局、自动焊系统尺寸等均有要求。因此,对于自动焊装备本身所具有的监测手段如熔池监测、熔深监测、坡口尺寸监测等,具有局限性。在长输管道自动焊数据采集中,重点任务是采集数据字典中的相关参数,并不对焊接的外界条件、过程状态进行采集工作。

4.1.4 数据传输

由于自动焊装备主要采集为数据格式,几乎没有图像、音频等复杂格式,因此,数据传输过程中的字节占有量较小,按照Ø1 219 mm、壁厚18.4 mm计算,单层焊接厚度为2.5~3.0 mm,共焊接8层,相关采集参数如表2所示。

表2 采集数据的相关信息表

计算单个自动焊系统的数据采集量,按照二进制计算,16 bit,所代表的最大数值为216=65 536,可包含上述9种采集参数的最大值。因此每一个参数选取16 bit即2个字节,作为数据存储量。按照500 ms/次的发送频率,焊接速度按300 mm/min计算,从0点位置运动至6点位置焊接单层发送的总数据量为0.1 Mb。整道焊口按照焊接8层计算,1 km按照83根钢管计算,一个标段按照100 km计算,一个焊接机组一般配备12台自动焊系统,传输总数据量为160.8 Gb属于小容量数据系统。

现阶段,由于长输管道焊接材料(钢材、焊材)、坡口形式、焊接区域(全位置焊接)相对固定,数据采集的重点主要是在焊接过程中针对不同焊接层数、不同焊接区域的实时采集过程。焊接后采用AUT/RT的检测手段,将检测结果与不同焊层、不同焊接区域的相关参数进行对比,验证不同区域焊接参数与运动参数的匹配性,人为分析结果,并通过实际操作系统调整、优化工艺参数,保证焊接质量。自动焊数据采集和无线传输属于小容量、小集群、实时性强的参数匹配性验证无反馈开环采集传输系统。

4.2 焊接电源数据采集及无线传输特点分析

4.2.1 采集对象

焊接种类繁多,针对不同的焊接母材如碳钢、不锈钢、铝合金、钛合金或复合材料以及配套的多种焊材等。焊接电源开发设计满足多种材料的焊接技术需求,采集系统的采集对象须涵盖所涉及的所有相关参数,除了焊接过程中相关的焊接参数、运动参数外,还需获取母材信息、焊材信息、焊缝轮廓、保护气体等,采集对象根据不同工艺要求相对宽泛。

4.2.2 焊接工艺

焊接电源对应的应用市场广泛,焊接工艺繁多,如MIG/MAG焊、TIG焊、埋弧焊、激光焊、电阻焊等,对应的焊缝类型多样,对接焊缝、角焊缝、船形焊缝,属于全位置焊接。具有焊接数据库,可根据母材信息、焊材信息、焊缝轮廓,焊接角度等相关参数的输入,也可采用扫面焊件二维码获取相关信息,调用推荐焊接工艺,或根据自行焊接工艺特点扩充数据库焊接工艺方式,焊接工艺宽泛且包含焊接工艺库。

4.2.3 焊接过程中的监测手段

由于焊接电源一般配套使用,在车间、船厂、工厂等环境较为良好的场景,针对固定场地的焊接作业,可采用多种监测手段进行焊接外观检测、激光轮廓扫描、熔池监测等辅助工具,与焊接过程的焊接参数、运动参数进行更进一步的对比分析。因此对于焊接电源的使用场景,可多维度地分析焊接过程,优化焊接工艺。

4.2.4 数据传输

数据传输与自动焊系统数据传输方法一致,采集为数据格式,几乎没有图像、音频等复杂格式,数据采集量略大,传输协议各家自定义。但焊接电源具有远程有线或无线的数据库更新、工艺优化的反馈功能,可将新的、优化后的工艺,通过平台系统反馈传回至焊接电源系统,自动更新工艺。并可通过系统的级联、群控采用广播方式发送给所有同款电源。

现阶段,焊接电源对应的焊接材料(钢材、焊材)、坡口形式、焊接位置(全位置焊接)相对宽泛,数据采集除了焊接参数、运动参数的实时采集,还会针对特殊的焊接工艺增加采集对象。并通过多种相关参数的信息输入,调取内部的焊接数据库,完成焊接任务。焊接过程中可采用多种监测手段,多维度地分析、优化焊接工艺,通过群控、级联的方式反馈发送至焊接电源进行自动更新。焊接电源的数据采集和无线传输同属于小容量、中集群、实时性强的多维度带反馈的闭环采集传输系统。

4.3 对比分析总结

1)采集对象:自动焊系统数据采集对象相对单一,而焊接电源相对宽泛。

2)焊接工艺:自动焊系统焊接工艺单一,未生成专用的焊接数据库。焊接电源焊接工艺多样化,具有专用的焊接数据库。

3)焊接过程中的监测手段:由于应用场景的优劣,焊接电源更容易增加多种监测配套设备,多维度的分析焊接过程,优化焊接工艺,但未将监测系统数据与焊接电源、自动焊系统的数据采集、无线传输融合集成。

4)数据传输:自动焊系统属于开环系统,焊接电源属于闭环系统。

4.4 自动焊控制系统组成

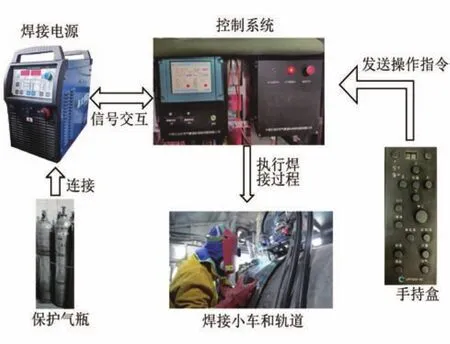

自动焊控制系统主要组成部分包括:手持盒、控制系统、焊接电源、焊接小车、轨道和保护气瓶(图4),其中控制系统和焊接电源是数据采集、无线传输的载体。

图4 自动焊系统组成图

5 发展趋势

5.1 数据采集从单一到多样化

随着自动焊技术的推广应用,多种形式的施工场景将采用多种自动焊焊接工艺,对应数据采集、传输系统,结合焊接电源系统的多样性,扩展长输管道焊接工艺种类的多样化数据采集,随着数据的不断积累,将逐步建立起适用于长输管道自动焊装备的多种焊接工艺数据库,通过输入管径、壁厚、材质等信息,可自动调用成熟焊接工艺参数。

5.2 数据采集分析方法的多维化

随着激光技术、熔池监测技术逐渐成熟,以及5G技术的推广应用,数据传输容量和速度将进一步提升,在采集监测分析焊接参数、运动参数数据的基础上,增加对坡口轮廓、焊接过程的动态监测等多维度、全方位相关数据的采集、传输,并结合检测结果分析焊接质量,更加具体化和数据化。

5.3 数据信息的规范化、标准化

随着数字化管道建设的大面积推广使用,大数据积累、多维化的数据分析将逐渐成熟。关键、重要的焊接因子将趋于明晰,根据工程需求、业主监理要求,进行采集传输工作的自主定义数据采集、传输将逐渐规范化和标准化。

5.4 数据采集、传输实时闭环反馈系统

长输管道数据采集、传输闭环反馈系统将现场与基地闭环连接,通过对焊接过程的分析,优化当前焊接工艺,并通过远程推送,将优化后的工艺自动广播于现场施工机组,程序自动更新升级。当多维度分析手段的准确性、数据传输容量、速率大幅提升,将实现焊接过程中的实时数据采集、传输、监测与动态调整的闭环实时系统,真正达到智能化焊接的初级阶段。

6 结束语

大数据、人工智能时代已经到来,管道焊接也将从“经验化”过渡为“数字化”,管道自动焊技术已实现国产化,近3年自动焊数据采集、无线传输在国家重点建设项目中的应用,证明“数字化”已成为管道建设的标准要求。随着数字化进程的不断推进,对于数据的后期处理、分析,建立影响质量的预测算法,用于指导焊接过程将会成为智能化的关键步骤。