基于工业以太网的分布式智能传输控制系统

2022-08-12张振华秦旭军赵德权

孙 骜,张振华,秦旭军,赵德权,郎 猛,李 亮

(中国电子科技集团公司第四十七研究所,辽宁 沈阳 110000)

0 引言

近年,国内工控市场规模巨大,市场长期被美国、德国、日本公司占据,国内产品市场份额较少。国外企业通过专有通信协议等限制,迫使使用方一旦使用国外主控类设备后,国内的下游产品难以再与其配套。因此,打破工控类产品专用通信协议限制意义重大。

分布式智能传输控制系统(以下简称系统)通过工业以太网与PLC通信[1],板载控制器接收PLC指令通过RS485接口以ModBus协议控制变频器[2-3],带动电机动作达到控制电机的目的。此外,系统具备手动控制、信息存储、条码扫描、参数配置、本地IP设置、位置信息检测、状态指示等辅助功能,其上游由PLC进行集中管理,系统在下游实现对电机的分布式控制。系统具有安装成本低、施工时间短、便于维护及故障诊断、性价比高等优点,主要应用于汽车组装生产、物流分拣、自动化仓储、食品药品灌装等生产线。

1 系统架构设计

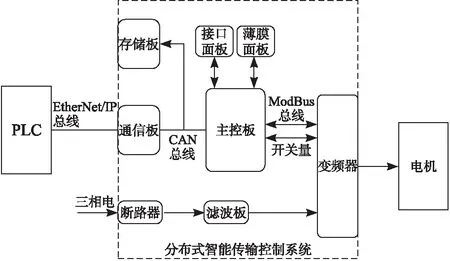

为适应国内工业上应用场景复杂、功能多样化的特点,系统在硬件上按照功能主要分为通信板、控制板、存储板、面板,各个板卡具有独立的功能,可通过工业以太网进行固件升级,便于系统的扩展及维护[4]。系统在外部通过工业以太网与PLC互联,系统内部各板卡通过CAN总线进行互联,系统框图如图1所示。

图1 系统框图

通讯板的要功能是与PLC进行通讯,解析指令后提供给主控板或存储板。主控板的主要功能是按照PLC指令访问变频器[5],通过变频器控制电机工作并获取状态参数。存储板提供了SD卡存储、条码扫描等辅助功能。面板上有各类数字接口、按键以及指示灯,为系统提供了手动控制的功能。

2 控制板

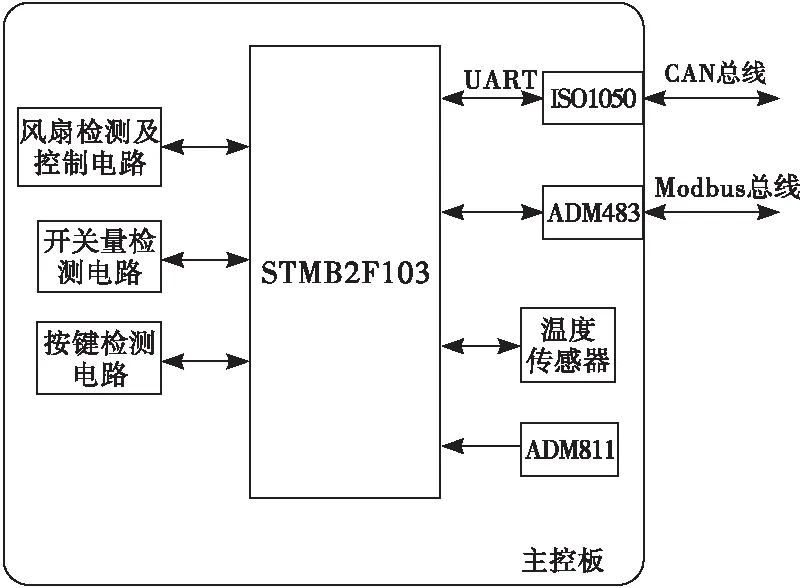

主控板作为整个系统的核心与其互连的外部设备很多,包括:通讯板、存储板、面板、变频器、接触器等,主要功能框图如图2所示。主控板实现的主要功能包括:接收PLC指令控制变频器带动电机稳定运行、反馈电机状态、接收配置参数、抱闸制动检测、断路器状态检测、监测温度并控制风扇运行等。

图2 主控板框图

根据系统的应用需求、工作环境以及电子元器件归一化原则,各板卡的控制器选用了工业设备上常用的ST公司的STM32F103芯片。该控制器功耗低、主频高、I/O接口丰富,支持UART、SPI、CAN、SDIO、USB、FSMC、I2C等多种接口,部分GPIO可耐5 V,满足不同外设对控制器的要求[6]。同时,选用了ADI公司的ADM811作为电源监测芯片,该芯片应用成熟、成本较低、封装尺寸小。

由于系统内部包含高压部分和电动机控制部分,电动机工作时会对系统内部造成很大的噪声干扰,为了有效的防止噪声对板级通讯的干扰,使用差分线的形式进行通讯可以有效的降低噪声对通讯的干扰[7]。

CAN总线基于差分形式传输,速率可达1 Mbps,可以有效的防止工业环境下的干扰,有效的保证传输的正确性,并且具有错误处理和检错机制,可以保证传输的可靠性。本设计选用了TI公司的隔离型CAN接口芯片ISO1050,该芯片满足ISO11898-2的要求,隔离电压高、抗干扰能力强,具有串线、过压和接地损耗保护功能,适用于工业自动化产品。各板卡通过CAN总线实现系统内部互联,均使用ISO1050作为CAN接口芯片。

在变频器控制方面,主控板采用Modbus RTU主站模式访问变频器[8-9],选择RS485作为Modbus总线的电气接口,可直接访问和设置变频器参数,从而控制电机的运行及故障处理[10]。RS485接口芯片选用了ADI公司的ADM483E,该芯片具有±15 kV ESD保护、短路保护等功能,非常适合工业现场环境使用。

3 通信板

系统通过工业以太网与PLC通信,通信板位于系统的最前端,是系统重要的组成部分之一,主要由通信模块、控制器以及CAN总线接口组成,框图如图3所示。

图3 通讯板框图

从降低开发难度及成本的角度出发,本设计采用了现有成熟的工业以太网解决方案,选用了AnyBus公司的ABCC B40作为通信模块,将高性能实时工业以太网与现场总线网络结合。B40模块尺寸小、便于安装,具有如下优点:快速的数据传输能力,每个方向高达1500字节的过程数据,1500字节的显式报文;极低的过程数据延迟;基于事件的接口方式,实现在任意时刻简单访问输入和输出数据;多种操作模式:串口模式、SPI模式、8位并口、16位并口、移位寄存器模式。

相比于串口模式、SPI模式,16位并口模式具有更高的通信速率,因此本设计中B40模块采用了16位并口模式,控制器采用FSMC接口与模块进行数据交互。由于工业现场环境复杂、电磁干扰现象严重,为提高抗干扰能力,B40模块的工业以太网侧采用了气体放电管、共模电感、TVS管等器件组成多级防护、滤波电路,提高系统稳定性及可靠性。

4 存储板

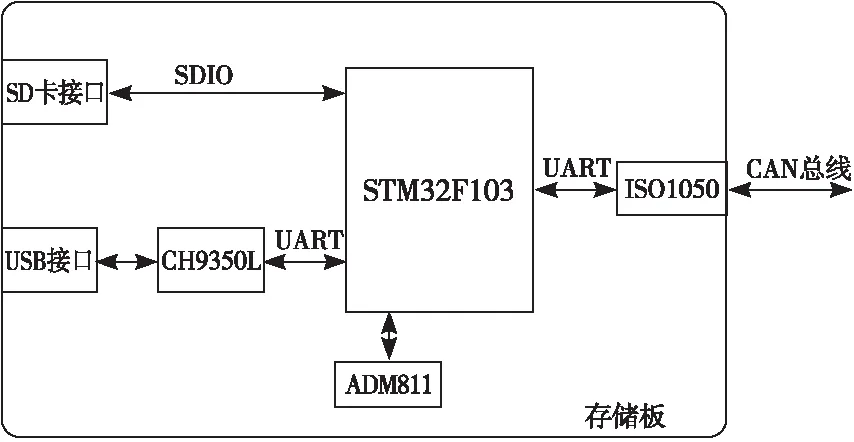

存储板的主要功能是存储系统的配置参数、运行日志以及接收、解析、保存USB扫码枪上传的条码信息。考虑到设备长期工作时运行日志以及条码信息很多,系统选用了大容量SD卡作为存储介质,方便设备维护。此外,系统在初次安装时,现场安装人员可使用计算机将配置信息写入SD卡,上电后主控板通过CAN总线就可以获取SD卡的配置信息,实现快速多设备组网,存储板框图如图4所示。在新建工业产线时,可以极大地降低安装难度,缩短施工工期。

图4 存储板框图

存储板的控制器STM32F103具有SDIO接口,可以直接用来驱动SD卡。由于SD卡在维护时有接触人体的可能,存在产生静电的风险,因此在SD卡的接口上增加了ESD保护电路,防止对内部电路产生影响。

在快递、货运、仓储等行业需要使用USB扫码枪对货物的条形码进行识别及存储,因此存储板增加了条码扫描功能[11]。系统选用CH9350L作为USB接口芯片,STM32F103通过UART接口以中断的方式接收CH9350L的数据,接收数据后控制器将数据进行解析然后存储在SD卡。条码扫描时,CH9350L作为USB主机接收作为HID子设备的USB扫码枪数据,CH9350L的作用可以视为将USB接口转接成了UART接口,减少了开发者对USB协议的研究时间[12]。

5 面板

本设计中面板分为两部分:一块接口面板带有8路数字I/O量的输入、4路数字I/O量的输出以及2路工业以太网接口,数字I/O量主要用于各类传感器的检测。另一块是薄膜面板,带有按键以及状态指示灯用于手动控制,这在系统需要微调及维护时尤其重要。通过薄膜面板上的按键可以实现手动控制电机正转、反转、点动、关闭等操作,同时主控板会控制相应的指示灯状态。

6 典型应用及测试

该文以系统众多应用场景之一的物流分拣为例,阐述系统的应用方法及主要作用。在该场景下,本系统主要实现了货物信息获取、传送带控制以及货物分拣等功能。货物在装配时贴有唯一的二维码或条形码,在装配流水线最前端的操作员用系统的USB扫码枪对货物进行条码扫描获取详细信息,包括货物名称、地址、联系方式等。系统会将这些信息存储于本地的SD卡中,同时通过工业以太网传送给上位机,上位机根据货物信息进行后续的流水线控制。获取条码后,系统通过控制电机带动传送带运行,配合后续的自动打包设备对货物进行装箱操作。最后,上位机根据地址信息控制电机将货物分配到不同省份的分支流水线上,实现分拣的目的。

为验证系统的可靠性及稳定性,对系统进行了连续72小时运行测试,主要考核项包括:工业以太网通信、条码扫描、SD卡存储、I/O量检测以及电机运行。硬件测试平台由本系统、传送带、上位机、光电式位置传感器组成。

位置传感器安装在传送带的两侧,其输出信号接在系统的I/O量接口上。测试时,系统控制传送带工作,货物在传送带上向一侧运动,触发位置传感器后系统控制电机反转,测试人员对货物进行条码扫描,货物在两个位置传感器之间往复运动。72小时的连续运行后,对测试数据进行了分析,工业以太网的通信、条形的扫描以及电机的运行均正常无误。

7 结束语

该文通过对分布式智能传输控制系统的研究与设计,实现了将PLC的部分功能下放到分布式控制环境中的应用,为国内其他下游工控类产品与国外系统相兼容提供了具有实际意义的解决方案,并且针对物流分拣领域的应用进行了连续运行测试,证实了系统的可靠性及稳定性。