微波辅助废旧锂电池正极材料有价金属回收技术进展

2022-08-12邱宏菊郝先东张艳琼高磊陈菓

邱宏菊,郝先东,张艳琼,高磊,3,陈菓,3

1.云南民族大学 化学与环境学院,云南 昆明 650500;2.云南省跨境民族地区生物质资源清洁利用国际联合研究中心,云南 昆明 650500;3.非常规冶金教育部重点实验室,昆明理工大学,云南 昆明 650093

1 引 言

锂离子电池作为一种可充电能源,具有质量轻、自放电低、比能量大、无记忆效应、工作电位高和循环寿命长等特点[1-2],在可充电电池中占主导地位。目前,锂离子电池已普遍应用于便携式电子设备、军事、医疗机械、电动和混合动力汽车以及公共事业服务中[3-7]。

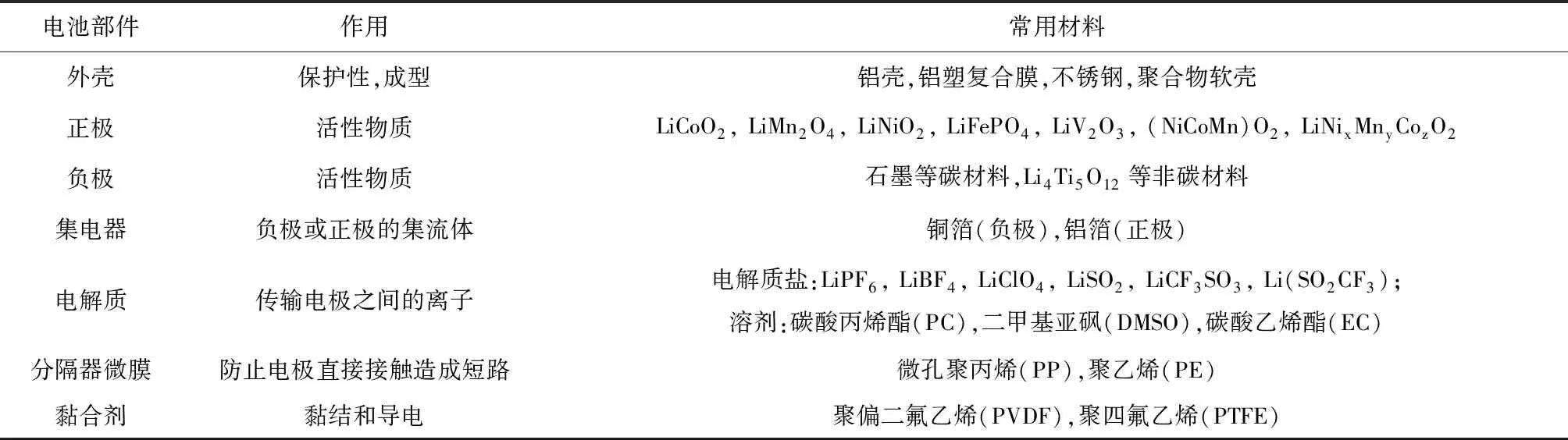

锂离子电池主要由电池外壳、正极、负极、分隔器微膜、集电器、黏合剂、电解质等部分组成,大多数锂离子电池的电池外壳、隔膜、集电器等标准组件基本相同,主要区别在于正极活性物质(锂化金属氧化物)的类型不同[8-9]。锂电池各部件的作用和常用材料如表1所示。由表1可以明显看出,锂电池正极材料中含有许多有价值的金属,如钴、铝、镍和锂。如果没有得到有效回收,这些正极金属材料能够与酸、碱、还原剂、强氧化剂产生金属氧化物,从而产生重金属污染[10]。因此,从废锂电池中回收金属不仅可以减少污染物,还可以增加金属来源,从而缓解资源紧缺。

表1 锂电池的主要结构及常用材料

在废旧锂电池正极材料有价金属的回收中,微波辅助火法—湿法联合工艺作为一种新兴的技术,实现了低能耗、低污染、多回收种类、高分离纯度的锂电池有价金属的回收[11-12]。该联合工艺主要由锂电池的前期处理工艺、有价金属浸出工艺以及萃取提纯工艺三部分组成,同时在每个处理流程中加以微波辅助,可形成环保经济的回收利用体系。总结锂电池正极废弃物中有价金属(Li、Co、Ni、Mn)的回收技术进展,分析各种回收方法的优缺点及微波技术的优势,讨论微波辅助火法—湿法联合工艺在锂电池回收领域的发展态势,可为锂电回收的工业化应用提供参考。

2 锂电池有价金属回收技术现状

近年来,我国锂电池行业正处于前所未有的高速发展期,与此同时,将有一大批锂电池进入规模化退役阶段,锂电池回收市场前景十分广阔[13]。如果能充分回收镍、钴、锰、锂这些战略性关键金属,将会给社会带来巨大的商业价值[14]。现如今,针对锂离子电池回收的技术主要有火法冶炼法[15]、湿法冶炼法[16]、机械活化法[17]、生物浸出法[18]和联合处理技术[19]。

火法冶炼法是通过对废旧锂电池正极材料进行高温煅烧,发生氧化还原反应后形成不混溶的熔融层,冷凝后钴等金属被富集为合金,锂等金属被富集成渣相,从而达到分离金属的目的。湿法冶炼法是使浸出溶剂选择性地溶解目的组分,再对目标金属及金属化合物进行分离提纯的一种方法。机械活化法是将正极材料与有机助磨剂混合进行机械球磨化学处理,使其发生物理变化和化学变化,从而实现废旧锂电池正极材料有价金属的分离。生物浸出法是利用微生物辅助正极材料氧化成为可溶性金属硫酸盐,以提高金属浸出率的方法。火法—湿法联合技术主要包括前期处理、浸出以及萃取提纯三大部分,该工艺先对废旧锂电池正极材料进行碳热还原处理,随后利用湿法冶金提炼目标金属。

3 微波的特点及应用

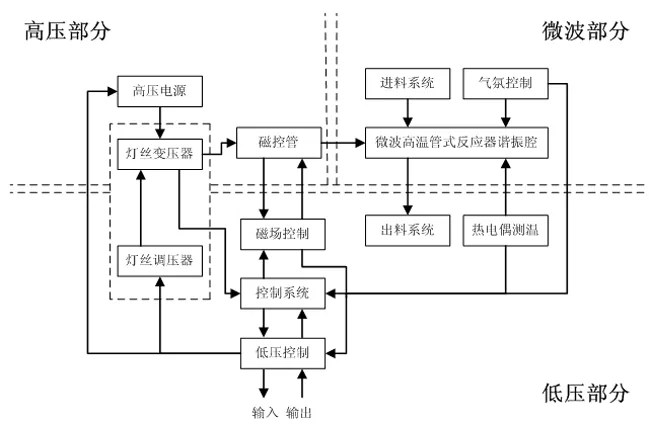

微波能作为一种清洁能源[20],被科学研究者们较多地应用于复杂金属氧化物的煅烧还原和浸出萃取等冶金工艺过程[21-22]。微波辅助冶金过程是利用微波高加热速率[23]、高选择性[24]、过程易控制[25]、清洁环保的优势,将其应用于典型的冶金单元过程(还原、煅烧、浸出、萃取等)。其中,微波加热系统的设计很大程度上取决于实际工艺和应用目的,典型的微波加热系统如图1所示。此微波高温管式反应器主要包括了低压部分、高压部分和微波部分,其中微波部分包括了微波高温管式反应器的主要部件微波谐振腔以及一些附属系统等。该微波高温管式反应器主要由以下器件构成[26]:

(1)微波磁控管,根据实际反应过程的需要,选定磁控管的频率和功率。

(2)微波传输系统,将磁控管产生的微波传输给微波谐振腔,并使得微波在传输过程中功率损耗最低。

(3)微波谐振腔及其附属系统,在微波谐振腔体内实现加热物料与微波能之间的相互作用,从而实现微波加热物料的过程。

(4)多种终端参数测控系统,以测量物料在微波加热过程中的相应参数,如温度、压力等。

图1 典型的微波加热系统[26]

现已有研究者对废旧锂离子电池回收过程中金属材料的吸波性能进行全面研究,发现正极金属材料在25~900 ℃下均具有良好的介电性能,尤其是与炭混合时微波吸收性能更加显著。在金属氧化物的分解和还原过程中,正极的相对介电常数和介电损耗急剧增加,这表明微波加热可以促进还原焙烧过程。当微波功率从1 000 W增加到1 500 W时,材料的加热速率显著提高[27]。因此,微波辅助火法—湿法联合工艺的研究是未来废锂电池资源可持续回收的发展方向。

4 微波辅助火法—湿法联合工艺

火法—湿法联合工艺主要包括废旧锂电池的前期处理、有价金属的浸出以及浸出液中目标金属的萃取提纯三大重要环节。微波由于其较常规加热空间利用率更高、加热速率更快、产物绿色环保等优势,能在火湿联合工艺的三个重要回收环节中起到强化作用,有助于实现低能耗、低污染、多回收种类、高分离纯度的锂电池有价金属的回收。

4.成本回收后收益:每年发电带来的直接经济收益×17年=54293.75元×17年=922993.75元。

4.1 微波辅助废旧锂电池的还原焙烧工艺

废弃锂电池的前处理主要包括深度放电、电池拆解、破碎、物理筛选、各部件组成部分的分离、回收处理电解液等过程[28];再将分离后的正极材料与还原剂(炭或铝)按比例混合,通过还原焙烧的方法去除电极材料中的有机黏结剂,同时使金属及其化合物发生氧化还原反应,为下步浸出过程做好准备。

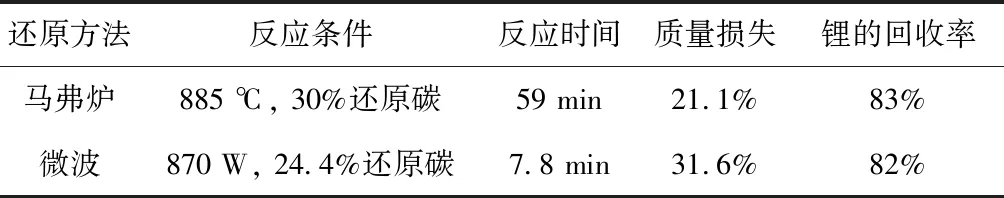

微波加热是从材料内部开始的加热过程,材料内部的介质直接吸收微波能量而引起微波场,由于其高加热空间利用率、选择性加热、高加热速率以及降低金属表观能量的特点,被证明微波碳热还原能对锂电池正极金属材料的回收起到优化作用[29-30]。Pin等[31]将废弃锂离子电池的微波还原和传统的碳热还原回收方法(马弗炉还原)进行比较,两种方法都是在大气环境条件下进行,随后是水浸出和磁选分离,结果发现,与马弗炉还原相比,在同样回收82%左右金属锂的情况下,微波使用的还原炭的用量更少;并且微波还原金属锂的耗时更短;以及微波还原导致废旧锂电池正极材料的质量损失更大(见表2)。

表2 微波还原和传统的碳热还原的比较[31]

Fu等[32]提出了一种微波碳热还原和浸出相结合的高效工艺,该工艺是在微波马弗炉(FCG-15型,2.45 GHz,1.6 kW)中,高纯氮气气氛下、以60 cm3/min的连续流量进行焙烧试验。此三元锂电池的焙烧还原反应为:

9LiNi1/3Co1/3Mn1/3O2+7/4C→

9/2Li2O+3NiO+Co3O4+3MnO+7/4CO2

(1)

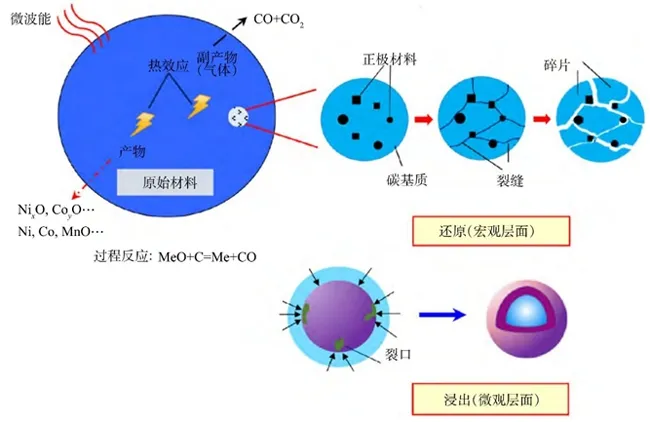

在还原反应后,用盐酸作为浸出液进行浸出,试验结果表明,锂、镍、钴、锰的浸出率比未处理样品的浸出率高,分别高达99.68%、97.65%、97.85%和96.73%。采用阿伦尼乌斯公式计算有价金属在浸出反应中的表观活化能,得出金属的表观能量降低,这证实了微波还原对后续金属浸出的有效性。微波增强还原反应模型如图2所示,可以看出,石墨首先被整体均匀加热。这种加热方法一方面为还原反应提供所需的能量,另一方面热量从颗粒内部均匀地传递到外部,从而避免了阻力。此外,以非均质成分为特征的正极材料不同部位的微波热效应不同,这一结构有利于增加固液接触面积使反应更容易进行。基于以上原理,微波辅助下正极材料中金属的浸出效率得到了提高。

图2 微波增强还原反应模型示意图[32]

此外,Zhao等[33]还研究了微波热解澳洲坚果壳作为炭源,来有效还原回收废旧锂离子电池中的锂。通常,低于500 ℃时,生物质的微波吸收性较差,但热解后产生的生物炭具有良好的微波吸收能力。此外,具有良好微波吸收性能的废旧锂离子电池正极粉末可以补偿生物质在低温下的较差吸收性能。阴极粉末在微波辐射下会产生高温,使壳粉炭化。这种新形成的澳洲坚果壳生物炭可以在微波辐射下进一步加热混合粉末,并减少金属氧化物。与传统的电阻加热方法相比,通过微波热解获得的生物炭通常具有较大的比表面积和孔隙,这使得生物炭非常适合作为碳热反应的还原剂。用XRD、SEM和TGA观察了焙烧过程中的相变。在微波加热和生物质热解的作用下,三元材料Li(Ni1/3Co1/3Mn1/3)O2的初始分解温度降低到300 ℃。在约680 ℃,Li(Ni1/3Co1/3Mn1/3)O2达到条件与生物炭反应并开始剧烈分解(反应2),系统失重率增加,分解产物继续被生物炭还原见反应式(3)-(6)。

Li(Ni1/3Co1/3Mn1/3)O2+1/12C→1/2Li2O+

1/3NiO+1/3CoO+1/3MnO2+1/12CO2(g)

(2)

2MnO2+C=2MnO+CO2(g)

(3)

2NiO+C=2Ni+CO2(g)

(4)

2CoO+C=2Co+CO2(g)

(5)

2Li2O+CO2(g)=Li2CO3

(6)

该团队还研究了在生物质用量(Bio 20%)、热解温度(Pte 500 ℃)、还原焙烧温度(Rte 750 ℃)和还原焙烧时间(Rti 25 min)的条件下,锂的浸出率为93.4%。

综上所述,微波辅助废旧锂电池还原焙烧处理工艺的作用主要体现在:降低焙烧温度,加热速度快,节约碳热还原时间以及增强反应接触面积,从而达到提高有价金属选择性回收的目的。目前,微波加热已经成为一种高效的碳热还原过程强化手段,但是回收过程中炭源(如石墨、生物质)的类型、密度、水分含量和温度对微波吸收性能有很大影响。如何能控制好炭源的使用量,以及增强微波加热的稳定性,实现微波辅助废旧锂电池正极材料还原焙烧处理工艺的全自动化或半自动化,能较大降低能耗,并且符合绿色环保的设计原理。

4.2 微波辅助浸出过程强化工艺

浸出是锂电池回收过程中的关键步骤,其目的是使浸出溶剂选择性地溶解目的组分,得到富含有价金属离子的浸出液,以进行目标金属的提取和分离[34]。浸出方法包括酸浸(无机酸或有机酸)、氨浸、电化学浸出和生物浸出等。酸浸法是正极有价金属回收最常用的方法,常用的无机酸有H2SO4、HCl和HNO3,常用的有机酸有柠檬酸、苹果酸、草酸、琥珀酸和抗坏血酸。两种类型的酸浸法大多数都采用双氧水作为还原剂。

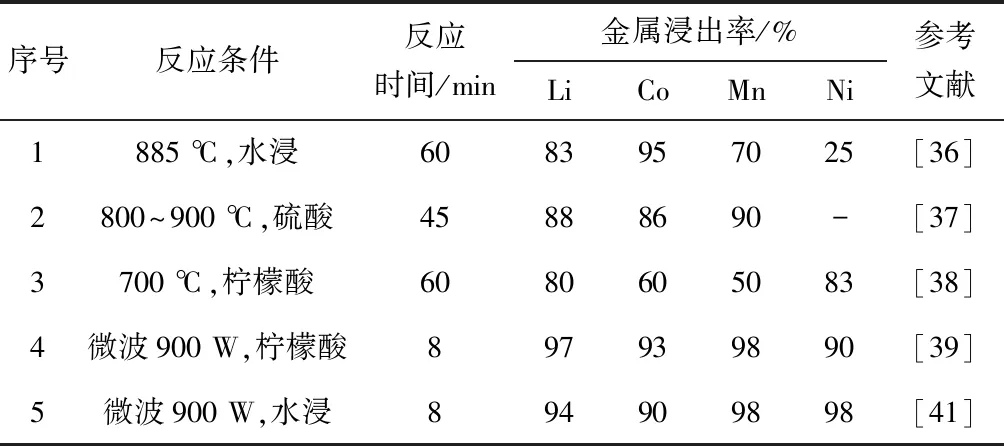

由于微波能将反应提取与高级浸出过程中的快速加热相结合,提高金属溶解率,因而可以使用微波来强化浸出过程。微波作用过程中,极性分子会发生高速振动,增加了物质之间相互碰撞的概率。在固液反应体系中,这种高频振动会使得固体颗粒周围形成局部强烈的液相对流,起到扰动作用,使阻碍反应进行的沉淀物不易沉积在反应颗粒上。这些现象都能够在不同程度上强化物质的反应活性,对化学反应起到一定的催化作用[35],从而极大地缩短浸出时间,节省药剂的用量。为了将常规浸出与微波辅助浸出进行比较,表3总结了不同的操作条件下浸出的指标,通过对比可以得出,在严格控制好微波功率和辐射时间的情况下,能有效提高金属的提取率。

表3 不同操作条件下的正极有价金属回收情况

Patil等[40]研究了用微波辅助快速溶解法从废锂电池中回收锂和钴,并将结果与传统方法(混合酸)进行了比较。在最佳条件下,通过传统方法6 h、80 ℃条件下提取出90%的锂和钴。另一方面,通过微波辅助溶解在180 W、25 min内获得超过85%的锂和钴。因此,25 min的微波辐射产生的溶解量与传统方法中300 min获得的溶解量接近,相应的人力成本也大为降低。因此,微波辅助加热工艺比传统加热工艺更经济,微波辅助溶解法可被认为是从废锂电池中回收锂和钴的简单而快速的方法。

Pin等[41]研究了一种利用微波处理废旧锂电池的短周期循环工艺,发现了正极材料具有良好的微波吸收性能,最佳条件(900 W、8 min)下的磁性部分含钴59.2%、锰15.2%、镍9.07%、氧16.53%。微波照射后,用水浸法将锂提取为纯度95%的碳酸锂。微波处理电极材料显著提高了金属溶出率,锂、钴、锰、镍的提取率分别为94%、90%、98%和98%。

同时,Lie等[42]还采用抗坏血酸在微波作用下的密闭空间内浸出回收废旧锂电池中的有价金属。抗坏血酸溶液由极性分子组成,极性分子能够很好地吸收微波能量,并在原位进行能量转换产生热量。微波产生的振荡电场诱导极性分子排列,并导致快速加热。偶极分子浓度越高,微波辐射下浸出液中偶极自旋越强烈,促进了快速加热和剧烈的分子碰撞。0.5 mol/L的抗坏血酸在125 ℃下10 min内,以10 g/L的固液比完全浸出锂、钴和锰。显而易见,密闭容器微波系统能显著加速和强化浸出过程,是一种有潜力的从废旧锂电池中高效浸出有价金属的替代技术。

此外,微波还可以与其他强化技术联合优化浸出,Shih等[43]采用微波和超声波加热联合酸浸、氧化沉淀和溶剂萃取相结合的方法回收和提纯锂电池正极材料中的金属。整个浸出过程涉及的反应方程式有:

2LiCoO2+6H++H2O2→

2Li++2Co2++O2+4H2O

(7)

CoO2+2H++H2O2→Co2++O2+2H2O

(8)

2MnO+3Mn2++2H2O5MnO2+4H+

(9)

NiO2+2H++H2O2→Ni2++O2+2H2O

(10)

为了优化浸出过程,系统地测试了酸和还原剂(H2O2)的浓度、固体负载、温度以及微波和超声波加热对钴、锂、锰、镍、铜和铝溶解的影响。其中,微波功率及浸出温度对于浸出溶剂的影响很大,在微波辅助功率475 W、浸出温度90 ℃下,达到最高钴溶解效率(使用柠檬酸为100%,使用琥珀酸为67.8%)所需的时间,较常规浸出显著缩短了30 min。

综上所述,微波处理过程是简单、快速、节能的,在短时间内能极大提高金属离子浸出率。但微波溶解只是早期很快,随着时间的推移会变慢,并且残余浸出剂溶液只能使用常规方法排除。若能进一步改进微波溶解持久性用于废液的绿色化处理,微波辅助溶解法将更有利于促进废旧锂电池正极材料回收战略的可持续发展。

4.3 微波辅助萃取过程强化工艺

萃取是分离液体混合物过程中的传质操作,应用萃取富集可以有效分离提纯各种有价金属,萃取分离元素的效果可通过萃取剂的种类来控制。其他的提取方法还有离子交换法、电沉积法[44]。传统萃取法是根据溶质在互不相溶的溶剂里溶解度的不同,利用有机萃取剂将有价金属从浸出液中提取出来的操作方法。但传统的萃取过程萃取剂消耗量大,萃取时间较长。

微波辅助萃取是一种快速的萃取强化技术,其利用高频微波能改变萃取终点的液液相平衡以及加速传热传质过程[45]。基于极性分子的吸波原理,目标成分的极性越大,微波萃取的效率越高。相比传统萃取法,微波萃取有着减少溶剂用量、缩短加热时间和提高产率等优点[46],因此微波辅助萃取法有望运用于锂电池有价金属提取工艺中。Grützke等[47]将切碎的LiNi1/3Mn1/3Co1/3O2电池废物悬浮在萃取剂乙腈(CH3CN)中,在搅拌下使用微波辅助萃取,所得提取物用离子色谱和离子色谱-电喷雾电离-质谱进行分析,确定的金属组分有:锰、铜、钴、镍、锂。Nayl等[48]利用钠-二次膦酸萃取剂联合微波萃取强化技术,从混合锂离子电池浸出液中快速萃取分离出锰、钴、镍和锂。在萃取步骤之前,通过在煤油中加入20%的Acorga M5640,在30 ℃下搅拌5 min来除去一些杂质,例如铁(Ⅲ)、铜(Ⅱ)和铝(Ⅲ)。结果表明,采用微波萃取法能极大节约萃取剂的用量,并且通过调节溶液的酸碱度能有效控制金属离子的萃取行为。最终微波辅助下金属离子的萃取率分别为91.2%Mn(Ⅱ)、89.3%Co(Ⅱ)、95.6%Ni(Ⅱ)、99.1%Li(Ⅰ)。Swain等[34]采用无机酸浸法选择性、高效地浸出了钴酸锂正极废料中的有价金属,再从浸出液中使用氰化物272萃取剂,运用微波萃取强化技术高效地分离钴和锂。结果表明,在最佳矿浆浓度2 mol/L、100 g/L的H2SO4、5%的H2O2、微波处理时间30 min、温度75 ℃下,金属离子提取率为93%Co和94%Li。

以上研究表明,微波强化萃取过程的优势体现为试剂用量小,萃取时间短,能有效提高目标成分产率和品质。但在微波的功率和辐射时间、萃取温度和压力的控制上有着严格的要求。总的来说,微波的介入能强化废旧电池中金属离子的萃取,但该工艺还在试验研究阶段,有待工业推广应用,具有极大的发展潜力。

4.4 微波辅助火法—湿法联合工艺发展态势

现阶段,微波辅助火法—湿法联合工艺作为一种低成本、综合化、多元化、绿色化的废旧锂电池回收技术,是实现锂电池产业可持续绿色发展的有效途径[49-50]。微波辅助废旧锂电池正极材料有价金属回收技术的优势如下:(1)在还原焙烧工艺阶段,微波加热的热传递方式为从颗粒内部均匀地传递到外部。微波碳热还原具有高加热空间利用率、选择性加热、高加热速率以及降低金属表观能量的特点,能节约还原炭的用量、减少还原金属的时间以及降低污染物的排放。(2)在浸出工艺阶段,微波产生的振荡电场诱导极性分子排列,并导致快速加热。偶极分子浓度越高,微波辐射下浸出液中偶极自旋越强烈,促进了快速加热和剧烈的分子碰撞。这些现象都能够在不同程度上强化物质的反应活性,对化学反应起到一定的催化作用,从而极大地缩短了浸出时间,节省了药剂的用量。(3)在萃取工艺阶段,高频微波能改变萃取终点的液液相平衡以及加速传热传质过程。基于极性分子的吸波原理,目标成分的极性越大,微波萃取的效率越高。相比传统萃取法,微波萃取有着减少溶剂用量、缩短加热时间和提高产率等优点。

但微波辅助废旧锂电池正极材料有价金属回收技术也存在一定的局限性:实时加热速率难以控制、易产生局部“热点效应”、吸波物质残留会损害反应器与腔体[51]。针对以上易出现的问题,研究者可通过对微波辅助火法-湿法联合工艺进行数值仿真模拟来设计精准控制微波系统温度与功率的程序,从而优化微波辅助废旧锂电池正极材料有价金属回收过程的运行条件。此外,还需要对微波处理设备进行研制,以实现半自动或全自动前处理与清洁,最终朝着工业化大规模应用的方向发展。

5 结论

到目前为止,微波技术在废旧锂电池的回收中已取得了显著的研究成果:微波加热的选择性强,加热速度快,是废旧锂电池还原焙烧处理工艺中高效的碳热还原过程强化手段;微波能将反应提取与浸出过程中的快速加热相结合,提高废旧锂电池浸出过程的金属溶出率;高频微波能改变萃取终点的液液相平衡以及加速传热传质过程,有效提高萃取工艺中目标成分的产率和品质。然而,由于锂电池中正极材料的多样性,微波辅助废旧锂电池正极材料有价金属回收技术仍面临着巨大挑战:一方面,需要增强微波加热技术的稳定性,实现前处理工艺的全自动或半自动化;另一方面,要将微波技术与其他强化技术强强联合,开发低能耗、低污染、多回收种类、高分离纯度的回收工艺,以达到国家战略性关键金属全组分、综合化回收的目的。