江西宜丰低品位锂云母矿中锂云母和长石的综合回收研究

2022-08-12杨志兆杨思琦谢帆欣胡鑫张永兵周贺鹏罗仙平

杨志兆,杨思琦,谢帆欣,胡鑫,张永兵,周贺鹏,2,罗仙平,2

1. 江西省矿冶环境污染控制重点实验室,江西 赣州 341000;2. 钨资源高效开发及应用技术教育部工程研究中心,江西 赣州341000

前言

锂作为密度最小、金属活动性最强的金属,其电荷密度大且有稳定的氦型双电子层,广泛应用于电池、陶瓷、玻璃、润滑剂、制冷液、核工业以及光电等行业[1-4]。随着新能源行业的快速发展,中国乃至全球对锂的需求量正在急速攀升。据国际能源署预测,仅靠现有和在建的锂矿生产项目,2030年全球锂需求缺口将达到50%,未来20年锂需求量将增长40倍[5-7]。因此,合理高效开发锂云母等锂矿资源对国家可持续发展具有重要意义。

金属锂供需极度不平衡和锂资源的大量开发利用使低品位锂矿资源的综合回收尤为关键[8]。当前,锂云母作为我国储量较大的含锂矿物,是提取锂元素最重要的资源之一[9]。针对低品位锂云母矿的浮选回收,大多采用脂肪酸类和胺类捕收剂浮选回收锂云母,比如氧化石蜡皂、十二胺、椰油胺、醚胺等捕收剂,但这些药剂的选择性和捕收能力较弱,已经很难适应Li2O品位低和矿泥含量高的锂云母矿石[10]。锂云母的零电点低于长石、石英,在较宽pH范围内矿物表面荷负电,因此工业上通常在酸性条件下采用阳离子捕收剂对锂云母进行有效回收[11],大量的硫酸易导致设备、管道腐蚀;同时,由于锂云母矿泥化现象严重、原矿理论品位低、脉石矿物含量高等因素造成锂云母浮选回收效果差[12-14]。因此,本文从捕收剂选择性和优化现有浮选工艺角度对江西宜丰低品位锂云母矿进行综合回收试验研究,以实现该类资源中锂云母和长石的高效利用。

1 试验样品和试验方法

1.1 试验样品

试验样品为江西宜丰地区低品位钠长石花岗岩锂云母矿,其化学多元素组成和矿物组成分别见表1和表2。原矿含Li2O 0.31%、SiO269.25%、Al2O317.65%、K2O 4.42%、Na2O 4.89%、Fe2O31.13%。矿石主要组成矿物为钠长石、石英、云母,其中钠长石含量高达44.55%,石英含量为39.26%,云母含量为14.39%。

工艺矿物学研究表明,锂主要赋存于云母矿物中,部分赋存于长石等其他硅酸盐矿物中,试样中锂云母嵌布粒度较粗呈粗-中粒嵌布,且单体解离情况良好,有利于锂矿物的回收。通过锂的化学物相及矿物含量计算(公式1),锂云母矿物中Li2O理论品位仅为 2.15%,因锂云母矿存在铁的晶格取代现象,制约了锂云母中Li2O的含量,导致理论品位较低,从而严重影响了锂云母精矿品位的提高;钽铌主要赋存于钽铌铁矿中,部分以烧绿石形式存在,其余以微细粒形态分散于长石等矿物中,分布范围较广,嵌布粒度较细,难以实现有效富集回收;长石类矿物含量高,且试样中钛、铁杂质含量较低,因此具有较好的回收价值。

表1 原矿试样多元素分析结果 /%

表2 原矿矿物组成分析结果 /%

(1)

式中:β1为锂云母精矿Li2O理论品位,%;β为原矿Li2O品位,%;α为原矿中云母矿物的组成含量,%。

1.2 试剂及设备

单元试验样品量为1 kg,浮选捕收剂为复配药剂ZY(以-CO-NH-和-COO-为主要官能团)、十二胺、十八胺和椰油胺,脉石矿物抑制剂及矿浆调整剂为六偏磷酸钠,试验用水为自来水,温度为室温。

试验所用设备有HLD电子天平、XMQ-240×90型球磨机、XFD 系列单槽浮选机、XZM-100振动磨样机、XTLZ型多用真空过滤机、DHG电热恒温鼓风干燥箱和SLon立环脉动高梯度磁选机。

1.3 试验方案

基于当前锂云母矿存在的分选难点,本次试验采用原位pH条件下的调浆方式,浮选前采用筛分预先脱泥,以六偏磷酸钠为抑制分散剂,高选择性药剂ZY为锂云母捕收剂,采用“浮选—磁选”联合选矿工艺对试样中的锂云母和长石矿物进行综合回收。

2 结果与讨论

2.1 锂云母浮选试验

2.1.1 脱泥粒度试验

为使锂云母充分单体解离,细磨过程中必然产生泥化问题,而此类细泥对锂云母浮选影响极大,它们不仅在浮选时消耗捕收剂,而且极易吸附罩盖在锂云母矿物表面,使捕收剂选择性显著变差[15]。因此,在锂云母浮选前设置脱泥作业显得尤为关键,生产上多采用水力旋流器进行脱泥,考虑实验室小型试验无法通过水力分级的方法脱泥,因此,本文研究过程采用500目筛子进行筛分脱除细泥后再浮选。试验采用格子筛进行脱除细泥、固定脱泥粒度为0.031 mm,并对脱泥粒度进行考察,试验固定磨矿细度为40%,六偏磷酸钠用量为100 g/t,捕收剂ZY用量为 350 g/t。试验结果见图1所示。

图1结果表明,未脱泥直接浮选时,大量细泥严重恶化矿浆浮选环境,导致浮选回收率极低,因此,脱泥后再浮选是十分必要的。随着脱泥粒度的降低,所获得锂云母精矿回收率逐渐升高,但精矿中Li2O品位逐渐降低。主要原因在于,脱泥粒度越低,入选矿浆中细粒级脉石矿物含量急剧增加,与锂云母竞争吸附捕收剂,导致细泥消耗大量捕收剂上浮,使锂云母精矿品位下降。当脱泥粒度过大时,片径较小的锂云母易流失在细泥中,Li2O损失增加,导致回收率下降。因此,综合考虑不同脱泥粒度的浮选指标,确定最佳脱泥粒度为0.031 mm。

2.1.2 磨矿细度试验

锂云母的(001)面具有较低的表面能,因此锂云母在解离时主要沿(001)面断裂[16-17]。适度的磨矿有利于锂云母的选择性单体解离,提高(001)面的暴露占比,强化捕收剂在(001)面上的吸附作用;磨矿细度过高,不仅会使锂云母片径急剧减小、石英比表面积增加,两者可浮性差异降低,同时亦会使矿石中次生细泥的含量增加,影响捕收剂对锂云母的捕收效果,因此选择合适的磨矿细度十分关键[18]。本次试验采用格子筛进行脱泥、固定脱泥粒度为0.031 mm,六偏磷酸钠用量为100 g/t,捕收剂ZY用量为 350 g/t,考察不同磨矿细度对浮选指标的影响。不同细度对锂云母的浮选指标影响见图2。

图2 磨矿细度(-0.074 mm含量)对浮选指标的影响

由图2可见,随着磨矿细度的增加,精矿中Li2O品位逐渐下降,而Li2O回收率呈现升高的趋势。这与锂云母的片径粒度及矿浆中微细粒脉石、细泥含量有关,当磨矿细度较低时,锂云母单体片径粒度较大,浮选时极易发生沉槽现象,因此回收率较低;随着磨矿细度的持续增加,活化了脉石矿物和细泥,在细泥罩盖以及微细粒脉石矿物竞争吸附捕收剂的影响下,致使锂云母精矿品位降低。为此,综合考虑确定磨矿细度为-0.074 mm含量40%较为合适。

2.1.3 六偏磷酸钠用量试验

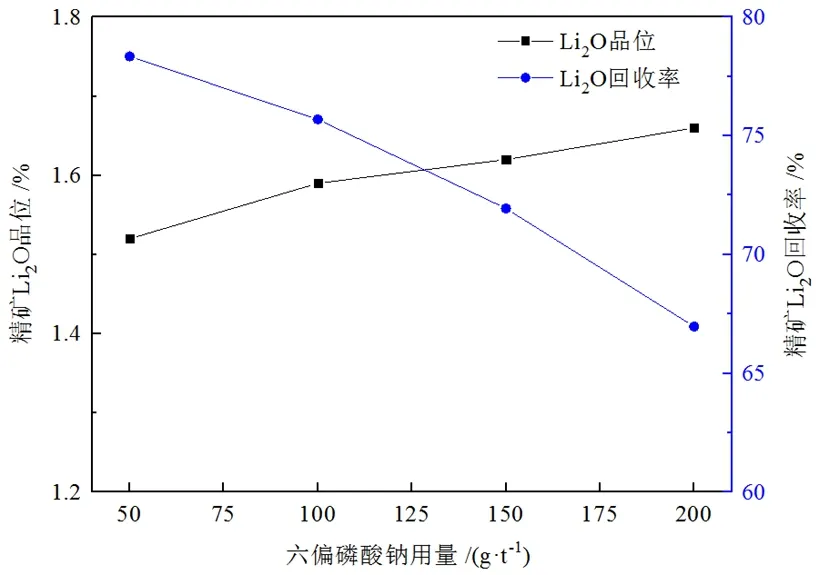

六偏磷酸钠在矿浆中通过化学吸附、改变矿物表面电位等作用不仅有利于分散细泥,同时兼具有抑制长石、石英等硅酸盐及其他碳酸盐矿物的作用[19]。试验固定磨矿细度为40%,采用格子筛进行脱泥、固定脱泥粒度为0.031 mm,捕收剂ZY用量为 350 g/t,考察了六偏磷酸钠用量对浮选指标的影响,试验结果见图3。

图3 六偏磷酸钠用量对浮选指标的影响

由图3可见,随着六偏磷酸钠用量的增加,锂云母精矿产品中Li2O品位逐渐升高而Li2O回收率急剧降低,当六偏磷酸钠用量为100 g/t时,锂云母浮选指标最佳,因此确定六偏磷酸钠最佳用量为100 g/t。

2.1.4 捕收剂种类试验

捕收剂种类对锂云母浮选回收至关重要,所选捕收剂既要满足对锂云母有良好的选择捕收能力,又要尽可能地降低对石英、长石等脉石矿物的捕收[20]。针对研究试样性质,试验过程中考察了高选择性锂云母捕收剂ZY与传统胺类捕收剂十二胺、十八胺和椰油胺对锂云母浮选指标的影响。试验固定磨矿细度为-0.074 mm含量40%,采用格子筛进行脱泥,固定脱泥粒度为0.031 mm,六偏磷酸钠用量为100 g/t,捕收剂用量为350 g/t。试验结果如表3所示。

表3 捕收剂种类试验结果 /%

由表3可见,十二胺和十八胺捕收性能较好,但其极易受细泥影响,选择性较差,精矿品位较低;捕收剂椰油胺具有相对较好的选择性与捕收能力,但精矿Li2O品位与回收率仍略低,大量锂资源进入尾矿而流失;相比之下,含有-CO-NH-和-COO-官能团的捕收剂ZY具有优异的选择性和捕收能力,获得的锂云母精矿品位与回收率均较高。因此,选取ZY作为锂云母浮选捕收剂。

2.1.5 捕收剂用量试验

针对研究试样性质,采用捕收剂ZY能够有效地实现锂云母中锂资源的良好回收。为了进一步考察高选择性锂云母捕收剂ZY用量对锂云母浮选指标的影响,试验固定磨矿细度为-0.074 mm含量40%,采用格子筛进行脱泥、固定脱泥粒度为0.031 mm,六偏磷酸钠用量为100 g/t。试验结果如图4所示。

图4 捕收剂用量对浮选指标的影响

由图4可见,随捕收剂ZY用量的增加,锂云母精矿回收率逐渐升高,但精矿品位逐步下降。当捕收剂ZY用量为350 g/t时效果最好,可获得含Li2O 1.59%、回收率为75.02%的锂云母精矿,获得的锂云母精矿品位与回收率均较高;若继续增大捕收剂用量,锂云母精矿回收率升高不明显,但精矿品位急剧下降,因此确定捕收剂ZY用量350 g/t较为合适。

2.1.6 锂云母浮选闭路试验

在条件试验的基础上,为进一步验证各作业药剂在矿浆闭路循环、矿浆环境动态变化复杂体系中的稳定性,开展了锂云母浮选闭路试验。试验流程见图5,结果见表4。

图5 锂云母浮选闭路试验流程

表4 锂云母浮选闭路流程试验结果 /%

由表4可见,以六偏磷酸钠为抑制分散剂,ZY为锂云母捕收剂,磨矿至-0.074 mm占40%,脱泥粒度为0.031 mm的条件下进行一次粗选两次精选和两次扫选的闭路浮选,在原矿品位和理论品位都较低的情况下可获得含Li2O 1.73%、回收率75.87%的锂云母精矿,实现了试样锂云母矿中锂矿物的最大化回收。锂云母精矿Li2O品位低于2%,是因为该锂云母矿中存在大量铁的晶格取代,造成矿物中Li2O理论品位低,严重影响了锂云母精矿品位的提高,在销售中可以与品质较高的锂云母精矿混合,使其达到合格精矿要求。

2.2 长石粉回收试验

锂云母浮选尾矿含K2O 3.05%、Na2O 5.59%可作为陶瓷原料使用,因此,对锂云母浮选尾矿开展了磁选除杂回收长石试验研究。

2.2.1 磁选除杂方案试验

锂云母浮选尾矿含Fe2O30.63%,为了有效除去长石中的铁杂质,提高产品经济效益,本次试验考察了“两段高梯度强磁选”与“一段高梯度强磁选”两种方案对浮选尾矿铁磁性矿物脱除率的影响,以确定最佳粗选除杂方案。试验结果表明浮选尾矿中强磁性矿物的含量极低,采用1.5T直接强磁选方案可获得作业产率为94.68%、含Fe2O30.08%的长石粉;采用“两段高梯度强磁选”的方案可获得作业产率为93.12%、Fe2O3品位为 0.06%的长石粉。两种方案选别指标差异不大,因此,在保证磁选效果及长石精矿质量的前提下,我们本着降低生产成本和提高效率的原则,实验室试验确定采用“一段高梯度强磁选”方案;但生产中为避免强磁性矿物堵塞强磁选机分选室,应先采用弱磁选将强磁性矿物分离出后再来进行高梯度强磁选。

2.2.2 高梯度强磁作业段数试验

为进一步探究长石磁选除铁最佳方案,考察了高梯度磁选作业段数对磁性含铁矿物脱除效果的影响,试验结果见表5。

表5 高梯度磁选作业段数试验结果 /%

由表5可见,由于浮选闭路尾矿中Fe2O3品位较低,经过一段强磁选和两段强磁选作业所得到的长石粉Fe2O3的含量相差不大,Fe2O3的品位基本保持在0.05%左右,因此,确定实验室长石粉磁选除铁方案为“1.5 T一段强磁选”较为合适。

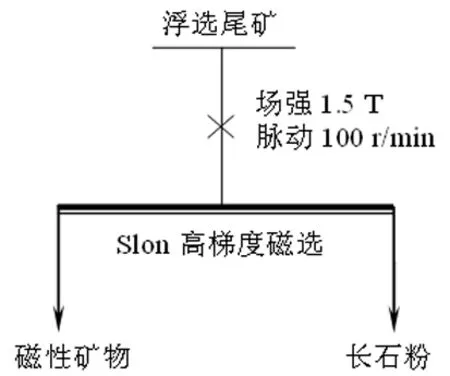

2.2.3 长石最佳回收流程试验

最佳回收试验工艺流程及试验结果分别如图6和表6所示。

图6 长石最佳回收试验方案流程

表6 长石磁选除杂试验结果 /%

浮选尾矿经磁场强度为1.5 T的高梯度磁选后,杂质铁的脱除效果良好,可获得作业产率为94.31%,含Na2O 5.78%、K2O 3.08%、 Fe2O30.07%、白度为67.21%的长石粉。Fe2O3含量的高低主要是影响长石粉的白度,虽然该工艺获得的长石产品中Fe2O3含量略高于0.05%,但白度超过了60%,达到了67.21%,是一种质量合格的长石粉产品,可作为陶瓷原料使用。

3 结论

(1) 试样为低品位钠长石花岗岩锂云母矿,主要由钠长石、石英、云母组成。工艺矿物学研究结果表明,锂云母嵌布粒度较粗、解离情况良好,但存在严重的铁晶格取代现象,导致锂云母中Li2O理论品位较低;钽铌矿物嵌布粒度较细、品位较低,难以实现有效回收;长石类矿物含量高,具有较好的回收价值。

(2) 针对该试样性质,采用高选择性捕收剂ZY浮选锂云母,在原矿品位为0.31%的情况下,进行一次粗选两次精选和两次扫选的闭路流程可获得含 Li2O 1.73%、回收率75.87%的锂云母精矿;浮选尾矿经磁场强度为1.5 T的高梯度磁选后,可获得作业产率为94.31%,含Na2O 5.78%、K2O 3.08%、 Fe2O30.07%、白度为67.21%的长石精矿。