温度套管频繁故障的综合判断及处理

2022-08-11李文忠

李文忠

(中国石化青岛炼油化工有限责任公司,山东 青岛 266500)

某企业有一支高压过热蒸汽热电偶套管自首次安装投用以来,频繁出现与温度套管相关的故障,现将对该典型故障的综合判断思路及处理过程进行梳理,并分析探究相关的原因。

1 温度指示偏低故障的排查

该热电偶自首次安装投用以来,温度指示严重偏低,针对该故障进行以下几方面排查:

1)复核该热电偶规格书中的关键数据。关键数据有: 介质为过热蒸汽,操作温度为535 ℃,操作压力为9.5 MPa,插入深度为300 mm,热电偶分度号K型,温度套管结构形式为固定法兰锥形整体钻孔(φ28 mm/φ23 mm/φ8 mm),压力等级为CL2500,材质为12Cr1MoVG,介质流速为50 m/s。

2)DCS组态数据复核。检查DCS内部组态,热电偶分度号为K型,组态正确。

3)温度补偿电缆型号及接线复核。检查来自现场的电缆为K型温度补偿电缆,室内接线正、负极性正确。

4)现场实际安装情况检查。现场安装情况如图1所示,温度套管管嘴法兰面与管道上表面高距离L0为350 mm左右,L为插入深度,工艺管道内/外径数据为221 mm/273 mm。

参照图1,对L0与L实际数据进行比较,可以确认插入深度为300 mm的热电偶实际未插入到管道内部,仍在管嘴内,是造成温度检测指示偏低的主要原因。

为解决插入深度过短问题,技术人员未经专业技术评审就确定了简单修改方案: 订购插入深度为460 mm的温度套管并且把材质由原设计12Cr1MoVG改为了常用的316SS材质,结构形式由原设计锥形整体钻孔(φ28 mm/φ23 mm/φ8 mm)更改为直形整体钻孔φ27 mm/φ8 mm。

5)温度指示偏低故障排查处理暴露出的典型问题如下:

a)设计阶段。仪表与配管专业之间资料提交衔接存在问题,导致仪表专业设计的温度套管插入深度与配管专业设计的管嘴高度不匹配。

b)施工阶段。配管专业施工单位可能存在未按图纸施工问题,导致设计管嘴高度与实际施工管嘴高度不符。

c)三查四定阶段。未对插入深度与实际管嘴高度匹配数据进行检查,只是机械地完成温度套管安装。目前温度套管插入深度与实际管嘴高度是否匹配问题已成为工程建设“三查四定”阶段的重点关注内容。

d)运行维护阶段。变更管理存在疏漏,材料、结构型式等关键内容的变更随意且未执行严格审批流程。

2 首次温度套管泄漏故障的排查

该热电偶的温度套管更换为插入深度460 mm运行32个月后,套管出现泄漏,且检查出根部出现裂纹。又更换为插入深度为390 mm温度套管,材质仍为316SS,直形整体钻孔φ27 mm/φ8 mm。当首次温度套管出现泄漏故障时,套管根部裂纹泄漏故障未引起足够重视,未进行根本原因分析,单纯机械地进行更换。

3 第二次温度套管泄漏故障的排查

新更换的温度套管运行仅35天后再次出现套管泄漏,因此需要从根本上分析泄漏原因。

3.1 材质变更导致根部裂纹产生的可能性分析

3.1.112Cr1MoVG与316SS的化学成分

材质12Cr1MoVG与316SS的化学成分对比见表1所列。

表1 12Cr1MoVG与316SS的化学成分对比 %

由表1可以看出,12Cr1MoVG为低合金铬钼钢,316不锈钢为高合金钢,高合金钢的稳定性能会更好。

合金钢中w(Cr)增加,氧化层生成变慢,能进一步提高抗高温蒸汽氧化性能;Ni元素可以改善钢的韧性,提高钢的综合机械性能和加工性能;Mo元素可以增强钢的抗氧化性和高温强度;少量V元素的加入可以进一步增强12Cr1MoVG的热强性;C元素可以提高材料的高温强度;316材质不锈钢使用于温度高于525 ℃的场合时,钢中w(C)应不小于0.04%。

3.1.212Cr1MoVG与316SS的力学性能

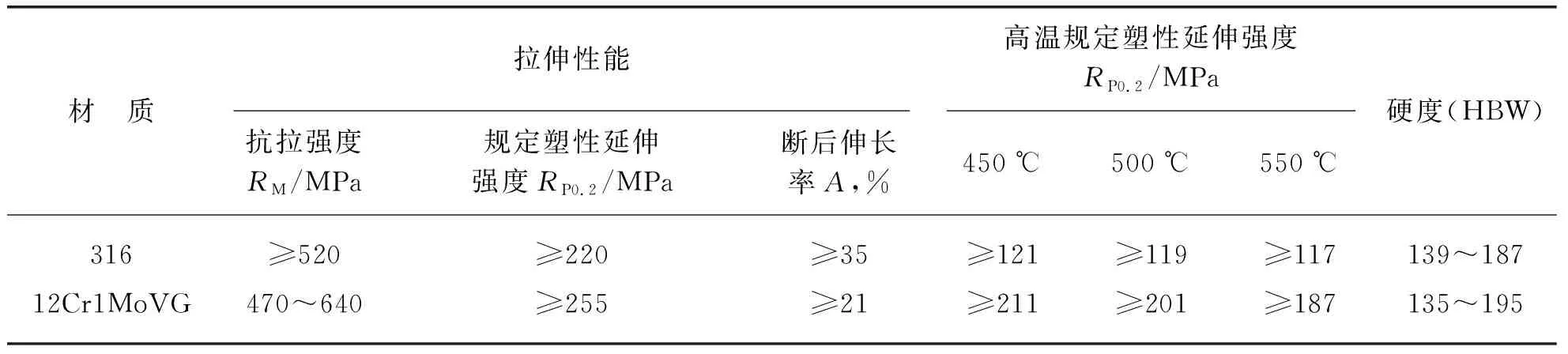

材质12Cr1MoVG与316SS的力学性能对比见表2所列。

表2 12Cr1MoVG与316SS的力学性能对比

由表2可以看出,两种材料的抗拉强度相近;12Cr1MoVG的高温规定塑性延伸强度是316不锈钢的1.6~1.7倍。

3.1.312Cr1MoVG与316SS的许用应力

材质12Cr1MoVG与316SS的许用应力对比见表3所列。

表3 12Cr1MoVG与316SS的许用应力对比 MPa

由表3可以看出,两种材料在高温状况下的许用应力接近。

综合上述化学成分、力学性能、许用应力等对比数据并结合操作温度为535 ℃的应用情况,可以确定316SS不锈钢材质适用于该工况,即将原设计套管材质12Cr1MoVG修改为316SS不是导致根部裂纹并产生泄漏的根本原因,但是采用316H材质的不锈钢比316SS不锈钢更为合理。

3.2 温度套管共振现象导致根部裂纹产生的可能性分析

温度套管插入到流体中时,将对流体的流动产生阻碍,进而在温度套管的两侧交替产生旋涡,称之为卡门旋涡。该旋涡在套管上产生两种力,分别是横向振动升力和纵向振动阻力。横向振动升力的频率为fs,纵向振动阻力的频率为2fs。当fS或者2fS与温度套管自然频率fa接近时,共振现象随之发生。

3.2.1温度套管自然频率的简算

温度套管自然频率的计算如式(1)所示:

(1)

3.2.2温度套管旋涡脱落频率的简算

温度套管旋涡脱落频率计算如式(2)所示:

(2)

式中:Ns——斯特罗哈数,与介质雷诺数Re有关,简算时可以定为0.22;v——介质流速,m/s。

3.2.3温度套管频率限制的合格判据

纵向共振发生时的流速为横向共振发生时流速的50%,因此纵向共振更容易发生。基于此,温度套管频率限制的合格判据为:fs<0.4fa或0.6fa 3.2.4首次出现泄漏的温度套管频率计算 首次出现泄漏的温度套管参数: 材质316SS,直形整体钻孔φ27 mm/φ8 mm,插入深度为460 mm,操作温度为535 ℃,操作压力为9.5 MPa,介质流速为50 m/s,弹性模量为1.57×105MPa 根据式(1)计算该温度套管的fa=82.7 Hz,根据式(2)计算该温度套管的fs=407.4 Hz。fs/fa=4.92,根据频率限制的合格标准判定为严重不合格。 3.2.5第二次出现泄漏后的温度套管频率计算 第二次出现泄漏的温度套管各参数: 材质为316SS,直形整体钻孔φ27 mm/φ8 mm,插入深度为390 mm,操作温度为535 ℃,操作压力为9.5 MPa,介质流速为50 m/s,弹性模量为1.57×105MPa。 根据式(1)计算该温度套管的fa=115 Hz,根据式(2)计算该温度套管的fs=407.4 Hz。fs/fa=3.54,根据频率限制的合格标准判定为严重不合格。 3.2.6参照原设计材质并修改关键数据的温度套管频率计算 参照原设计规格书,将材质316SS修改为12Cr1MoVG;将直形整体钻孔φ27 mm/φ8 mm修改为锥形整体钻孔φ30 mm/φ24 mm/φ7 mm;根据DL 5190.4—2019《电力建设施工技术规范第4部分: 热工仪表及控制装置》中规定:“高温高压蒸汽管道的公称通径不大于250 mm时,温度套管插入深度宜为70 mm”,计算并修改插入深度为440 mm,操作温度为535 ℃,操作压力为9.5 MPa,介质流速为50 m/s,弹性模量为23.9×106 根据式(1)计算fa=92.4 Hz,根据式(2)计算fs=458.3 Hz。fs/fa=4.96,根据频率限制的合格标准判定为严重不合格。 综上所述,可以确定: 温度套管频率限制严重不合格是导致该温度套管共振现象发生进而产生根部裂纹的根本原因。根据套管自然频率的计算过程可以确定,缩短套管插入深度可以有效改善不合格频率限制。但现实的情况是: 高温高压介质蒸汽管道完成施工并投入运行后,根本不具备修改并缩短温度管嘴高度的条件,因此对该套管根部裂纹导致泄漏问题的解决陷入困境。 为彻底解决因频率限制不合格而导致套管根部出现两次裂纹并严重影响安全生产的高风险故障,某温度仪表制造厂商汲取国外同类问题的成功解决经验,提出了采用螺旋形温度套管的新型抗振解决方案。 国外相关研究资料表明,螺旋结构的温度套管能够避免形成明显的卡门旋涡,能够减小并分散旋涡的振幅,同等条件下可减少90%以上的幅值,从而大幅降低温度套管共振现象发生的可能性。同种工况下不同结构温度套管产生的卡门旋涡对比如图2所示。 图2 同种工况下不同结构温度套管产生的卡门旋涡对比 新型螺旋抗振温度套管外形结构如图3所示。 图3 新型螺旋抗振温度套管外形结构示意 自2019年10月更换为新型螺旋抗振温度套管后,连续运行至今已达27个月之久,未再产生套管根部裂纹并导致泄漏的故障。至此,严重影响安全生产的高风险故障得到彻底解决。 通过对典型的温度套管故障处理过程的梳理,综合判断、分析、计算和比较,给出了解决处理该类型故障的思路和方法。通过选择新型螺旋结构抗振套管,化“被动”的温度套管频率限制计算为“主动”的避免形成明显的卡门旋涡,减小分散旋涡的振幅,从而大幅降低了温度套管共振现象发生的可能性。4 解决方案

4.1 同种工况下不同结构温度套管的对比

4.2 新型螺旋抗振温度套管外形结构及应用效果

5 结束语