炼化装置仪表伴热保温措施浅谈

2022-08-11徐一波

徐一波

(中国石油化工股份有限公司 镇海炼化分公司,浙江 宁波 315000)

炼化装置由于工艺介质及测量仪表特性,面临比较棘手的测量仪表防冻防凝问题。由于黏度较大的重油常温下就易凝结,故测量仪表的引压管需要长期伴热;气体或黏度小的液体介质,测量仪表的引压管夏天需要的伴热量较小,但冬天就需要增大伴热量,仪表维护人员为此需要投入大量精力调整伴热量的大小。此外,保温层下引压管外腐蚀也是一个难题,由于仪表引压管点多面广,彻底治理非常不易。从地域分布来看,中国南方地区的炼化厂在仪表防冻防凝工作中的难度比北方地区更大,每年冬季突如其来的寒流,常常造成大量仪表的冻凝,再加上南方雨水多,保温层下的腐蚀也比北方要严重。统计表明,仪表变送器及附件的检查调整约占全部仪表维护作业量的56%,其中相当一部分是仪表引压管方面的问题,而引压管在补漏方面的工作量约占全部仪表维护作业量的4%[1]。

1 仪表引压管蒸汽伴热及存在的问题

蒸汽伴热具有热能输出高、安全性高的特点,炼化装置常用伴热蒸汽的压力有1.0 MPa,0.4 MPa,如在寒冷地区,一般采用1.0 MPa的蒸汽伴热,在南方地区可采用0.4 MPa的蒸汽伴热,选用较低的蒸汽压力时宜采用较粗的伴热管线,如φ22 mm的管径,以减小管道阻力。蒸汽伴热的问题很多,如受蒸汽管网压力、蒸汽品质等影响以及引压管内工艺介质特性差异,需要经常调整伴热蒸汽阀的开度大小,而且对仪表引压管的保温要求也很高,既要保证轻介质不过热、重介质足够热,又要保证保温层下不进雨水。目前,各炼化公司在采用蒸汽伴热保温方面已积累了大量经验。

1.1 轻介质和重油介质仪表引压管伴热保温方法

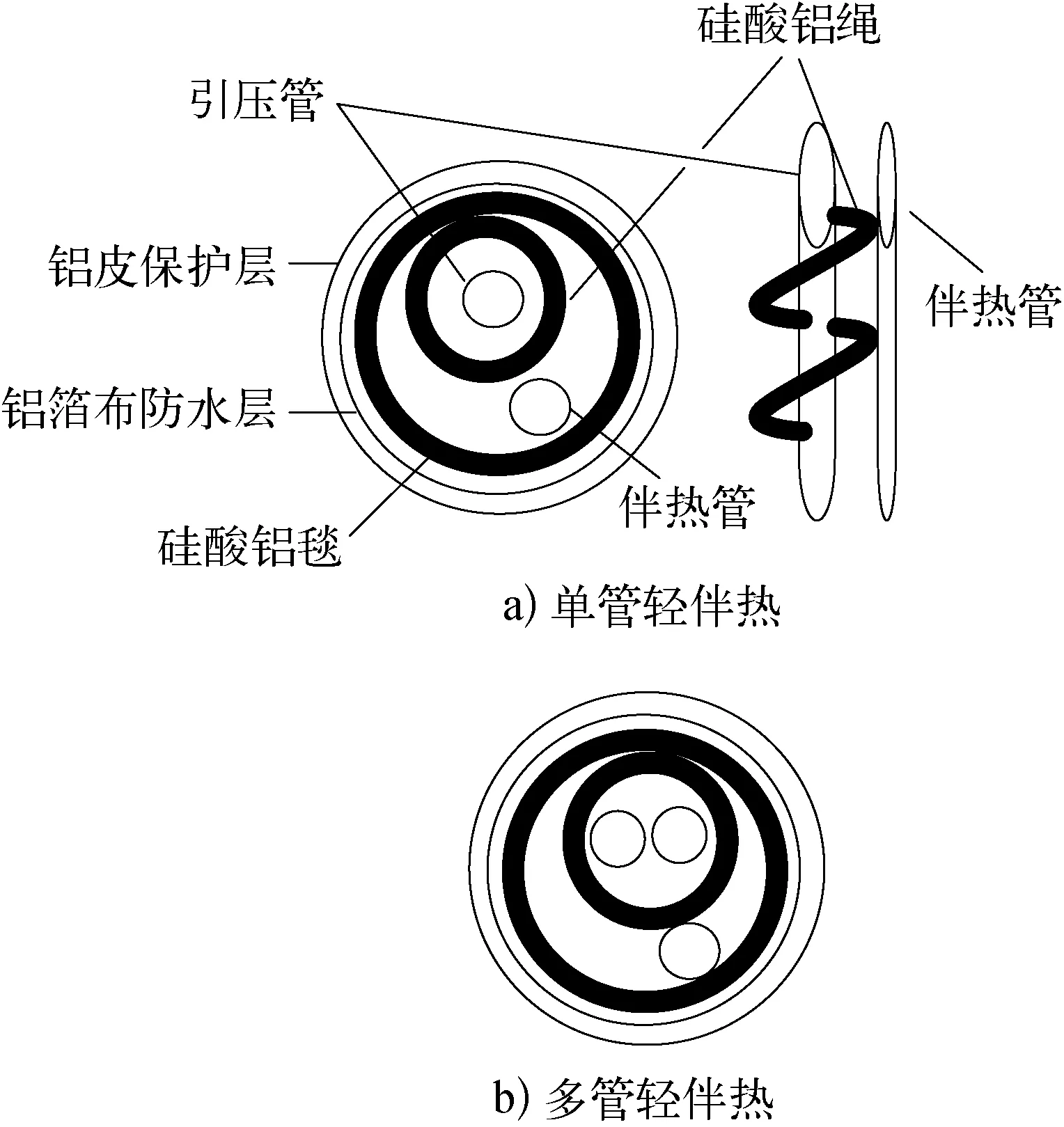

以某炼化公司为例,根据工艺介质特性,将现场的蒸汽伴热形式分为轻伴热和重伴热两类。轻伴热的伴热管线和引压管之间隔离,不直接接触,如图1所示,引压管由φ15 mm的硅酸铝绳稀疏缠绕,外侧紧贴伴热管,硅酸铝毯外侧缠绕铝箔布;重伴热的伴热管线直接接触引压管。

图1 轻介质仪表引压管伴热示意

1.2 仪表保温箱伴热管线的优化配置

对大部分有伴热的引压管,长年投用伴热对仪表测量影响不大,但是仪表箱内的变送器有过热损坏的可能。为防止夏天仪表箱内温度过高而损坏变送器,常规的方式是夏天关伴热、冬天开伴热,但这种做法工作量大,因为有的伴热一次阀在高空位置,开关阀门需要搭架子,存在一定的危险性。因此,提出一种改进的仪表箱的伴热管配置方式,如图2所示,伴热蒸汽管线在仪表箱内、箱外有2路,冬天切换到仪表箱内,夏天切换到箱外,方便了仪表维护人员的操作。

图2 优化的仪表箱伴热管配置方式示意

1.3 规范仪表引压管线的防腐保温要求

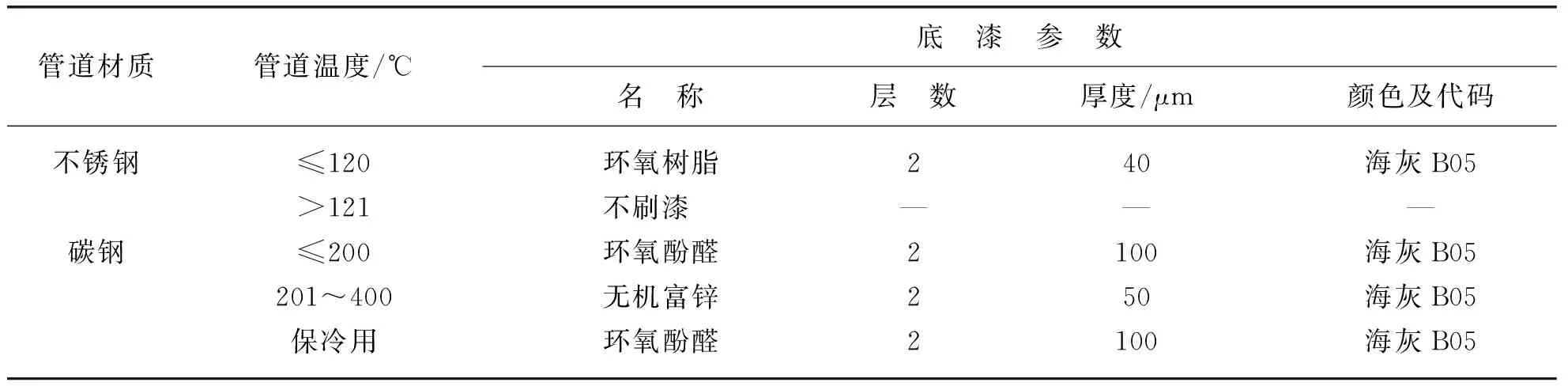

引压管防腐及保温是一项琐碎的工作,由于支架或位置的限制,引压管的外表面防腐除锈、刷油漆等的施工要比大面积刷油漆的容器本体难度大很多,又由于引压管表面积小,按刷油漆表面积计算的施工费用很少,故施工单位积极性不高。在保证施工质量和施工费用合理性的前提下,也要制订相应的刷油漆、保温材料、保温样式的要求,具体见表1所列。

表1 带保温的仪表金属管道涂漆及表面色要求

从表1看到,不锈钢管线也需要刷油漆,从腐蚀机理来说,保温层下的腐蚀是水、污染物以及温度共同作用的结果。不锈钢的层下腐蚀发生温度区间为-4~175 ℃,当温度低于-4 ℃时,一般没有腐蚀,而高于175 ℃时,金属表面若足够干燥,也很少发生腐蚀,在达到水的沸点之前,温度每升高 15~20 ℃,腐蚀速率就会增加一倍[2]。研究表明,在周围环境存在氯化物或其他含卤化合物的情况下,不锈钢的外部应力腐蚀会加速发生[3-5],当水汽渗透到保温层下到达仪表引压管热表面后,盐类在水汽蒸发的过程中使得金属表面的Cl-浓度逐渐变大,保温层在该过程中起到了一个运输和留存水汽的作用,由于不锈钢表面缺乏有效的油漆保护,层下腐蚀就发生了。如: 某沿海地区炼化公司的重整再生单元,由于空气环境及引压管内介质均含Cl-,仪表引压管应力腐蚀断裂处经常发生在伴热管蒸汽泄漏点附近。

传统上外保温层使用的都是铝箔布,但近年来,很多企业也开始使用铝皮,后者耐用性、整体美观性较好。以图1中的单管轻伴热为例,所需的保温材料见表2所列。应注意硅酸铝绳或硅酸铝毯不应含有氯化物,且避免被水液浸湿,铝皮保温时,应控制保温后的直径大小,以免引压管保温后看起来过于粗大,外径大小取决于铝皮卷圆机能预制的最小直径(一般为12 mm)。此外,保温时应严格控制所有保温铝皮搭接严密,应特别指出的是,由于仪表引压管的一次阀处位置较高,引压管顶部的密封应特别注意检查,避免因为其位置原因导致保温质量下降。

表2 单管轻伴热铝皮保温材料统计

考虑到保温施工人员流动性大、仪表安装方式多的因素,保温样式也要详细规定,如不带仪表箱的差压变送器,在用铝皮保温时应使三阀组手轮外露;又如一次阀处安装有多个仪表小阀的,不便于铝皮保温,应改为稀土保温,稀土保温的技术要求比较高,施工人员应进行专门培训,如涂抹稀土时每层稀土厚度不宜超过10 mm,待底层表面干固后才能涂抹下一层,最后外表面应涂防水固化剂。

2 蒸汽伴热与其他伴热方式的比较

2.1 电伴热

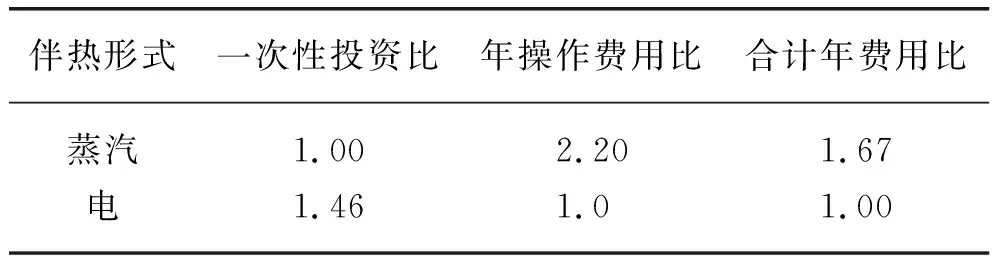

电伴热系统由供电电源、电伴热带和电伴热控制系统组成,可以使用在防爆场合,无“跑、冒、滴、漏”问题,其工作机理是: 将管道上的温度传感器测得的温度与温度控制器设定的温度比较,通过控制接触器及时切断或接通电源达到恒温效果,适合于某些凝固点在0 ℃以上的化工介质,如对二甲苯,凝固点是15 ℃左右。电伴热比蒸汽伴热在温度控制及仪表维护工作量等方面有较明显的优势,但目前在国内的炼化装置中应用却不多,主要是因为一次性投资费用较高。同一个装置选择蒸汽伴热和电伴热,包括一次性投资及维护费用等的年费用比值为: 蒸汽伴热/电伴热=3/5[6],电伴热一次性投资较高。但蒸汽伴热按10 a寿命,电伴热按12 a寿命折算,年费用比较见表3所列,即电伴热比蒸汽伴热费用低,但是国内的供电有时比较紧张,政府提倡节约用电,故电伴热在装置无低压蒸汽且属边远地区是可取的,其他有低压蒸汽的场合,还是以蒸汽伴热为首选。

表3 蒸汽伴热与电伴热的年费用比较

2.2 热水伴热

热水伴热是以热水为伴热介质,在中国北方地区使用较多,效果明显。与蒸汽伴热相比,热水伴热具有热量损失小的特点,在正常的情况下,热水伴热比蒸汽伴热减少热量损失20%以上[7],相对于蒸汽伴热而言,热水伴热运行平稳。热水伴热是通过合理回收和利用炼化厂的低温余热来加热水的,有利于节能减排和保护环境,但热水伴热也存在一定的缺点,如换热效率较低,换热率只有48%左右,输送过程中热量损失大。当被伴热管距离热源较远时,沿线热损失较大,温度控制能力相对电伴热也较差,不能满足对温度要求严格的仪表引压管线,又消耗水源,每天需要补充标准伴热水用量的5%~10%,且需要经过水质软化处理。相对于电伴热,运行费用比较高。

2.3 自伴热

自伴热[8]是通过缩短仪表引出管线的长度,取消原有蒸汽伴热管线,充分利用管道和设备本身的热量给仪表伴热,达到节约蒸汽降本增效的目的。由于引压管缩短,相应地大幅减少了仪表维护量。但还是存在伴热温度难以控制的问题,如装置刚开工时工艺管线本身热量就不高,伴热不足,需要仪表维护人员打冲洗油冲洗。此外,对于温度较高且含水的轻介质仪表,夏天介质容易汽化,需要将保温罩做成可拆卸式,便于拆卸。

3 仪表保温伴热的改进措施

3.1 采用节能伴热管缆

节能伴热管缆[9]由不锈钢内管、保温材料(玻纤)、金属缠绕膜铝箔及PVC护套管组成。特别适用在蒸汽伴热系统的蒸汽分配站及热水回收站与被伴热的管线、设备这一段直管上,既能减少施工量,又能避免因保温质量不好、引起进水腐蚀问题,该伴热管缆还可以把引压管也制作在一起,引压管和伴热管均采用卡套,适合大部分需要引压管和伴热的场合。

3.2 蒸汽伴热温度的智能监控

随着企业维护人员数量的减少,人工巡检调整蒸汽伴热已经不能满足企业管理的需要,对伴热温度进行在线监测并集中管理,能在很大程度上降低现场人员的巡检频次,提高监控有效性和故障响应实时性[10]。智能差压变送器的应用,使引压管的温度检测变得容易,因为智能差压变送器固有的膜盒温度传感器可以通过HART信号读入到DCS中,但对于双法兰变送器,则要采用在法兰膜盒保温层下或在疏水管的保温层下预埋温度传感器,通过无线通信的方式,利用现在炼化公司已普遍使用的泵群检测系统传递到后台监控系统中。为减少无线温度检测点数量,应优选对联锁、控制等影响较大的双法兰仪表进行温度监测。

3.3 改变测量方式

近年来,随着测量技术快速的发展,出现了不使用引压管、毛细管的电子远程差压变送器[11],采用数字结构取代了常规的引压管和毛细管,适合正、负压力膜盒间距超过100 m的场合,不受环境温度的影响,且安装相对方便。因为是电子信号传递结构,省去了保温伴热的做法;在流量测量中。使用管道式流量计以代替孔板加变送器模式,是一个很好的发展方向,但这需要转变理念。从一次性投资上来说,孔板加变送器的方式与采用管道式流量计的成本接近,甚至更低。

4 结束语

蒸汽伴热作为现今各炼化厂主要的仪表防冻防凝手段,仍将长期使用,减少仪表引压管的各种故障,就能大幅提高仪表的可靠性。应综合治理仪表引压管伴热保温问题,在工厂设计阶段,应根据测量介质,避免或减少仪表引压管及伴热管的使用,采用更为可靠的伴热方式;在施工阶段,应提高仪表引压管保温施工质量,减少层下腐蚀的发生;在运维阶段,应采用各种智能化调整温度的手段,减轻仪表维护人员的劳动强度。