某油田注水管道环焊缝腐蚀穿孔失效分析

2022-08-11朱凯峰

朱凯峰,安 静

(1.中国石油天然气股份有限公司大港油田分公司采油工艺研究院 天津 300280 2.中海油(天津)管道工程技术有限公司 天津 300000)

0 引 言

随着中国部分油田开采进入中后期,中国北方局部油井采用双管掺水伴热集输工艺。但是随着服役时间的延长,埋地管道容易发生腐蚀失效。在整个地面集输钢质管道中,环焊缝部位会发生较多的局部腐蚀穿孔失效,这不仅与腐蚀介质相关,同时焊接工艺等因素也会导致环焊缝的腐蚀失效[1-4]。殷名学等研究表明化学成分和微观结构的差异, 造成焊缝与钢管母材金属在湿流体介质中形成了电位差, 导致气田碳钢管道焊接区域发生严重腐蚀[2]。赵新伟等研究发现机械复合管的环焊缝腐蚀刺漏主要原因是焊接工艺导致内衬层焊缝和热影响区出现贫Cr区,导致耐蚀性能降低[4]。Qiao等从成分、流体和应力的角度详细讨论了不等壁厚20G焊接失效的原因[5]。

本文以华北某油田掺水管线的环焊缝失效为案例,该管线的材质为20#,管径为76 mm,壁厚为4 mm,内防腐工艺采用环氧粉末,外防腐工艺为3PE,输送介质为油田污水,失效时运行压力为1 MPa,运行温度为50 ℃。该管线于2020年3月投产,2021年4月15日发生腐蚀穿孔失效,服役时间总计为13个月,失效位置位于9点钟方向。为了明确环焊缝失效原因,从管体理化性能、环焊缝组织、硬度、产物膜分析、电化学测试以及流体模拟等方面进行分析,综合多因素分析腐蚀失效机理。

1 试验方法

1.1 理化性能试验方法

用ARL 4460直读光谱仪对钢管材料的化学成分进行分析,用TH320硬度计对硬度进行测试,用MEF3A金相显微镜以及MEF4M金相显微镜及图像分析系统对钢管材料的金相组织进行分析。用Philips XL-20扫描电镜 (SEM) 观察去除腐蚀产物后的腐蚀形貌,用D8 Advance X射线衍射仪对腐蚀产物的物相结构进行分析,扫描范围为10°~90°,扫描速率为2°/min。

1.2 电化学测试

为了确定环焊缝的失效原因,分别对焊缝、热影响区和基体进行电化学测试。测试过程中采用传统的三电极体系,其中对电极为Pt电极,参比电极为Ag/AgCl电极,电位扫描速率为0.5 mV/s,试验温度为50 ℃,腐蚀介质为现场水样。工作电极从失效管道上采用线切割切取为10 mm×10 mm×4 mm。采用导线连接,并通过环氧树脂进行封样,试样工作面积为1 cm2。随后用SiC砂纸依次打磨至2000#,采用离子水、丙酮超声进行清洗,冷风吹干后置于干燥器中备用。恒电位极化试验同样采用三电极体系,工作电极为未失效环焊缝,施加电位为50 mV(相对开路电位),测试时间为10 h,测试完成后采用超景深3D显微镜观察分析表面形貌。

2 失效管道测试分析

2.1 宏观形貌分析

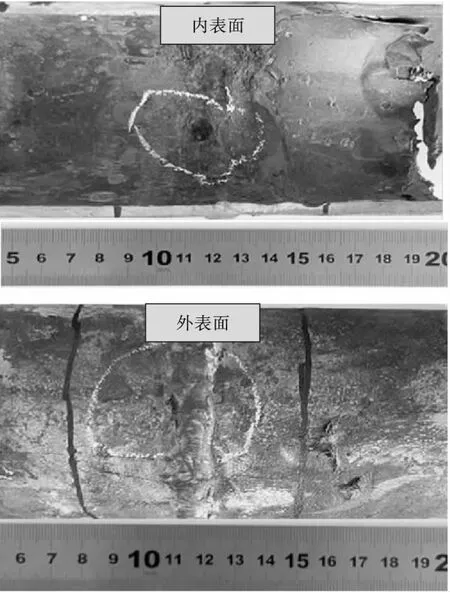

图1为失效环焊缝内、外表面的宏观形貌。

图1 失效管道宏观形貌

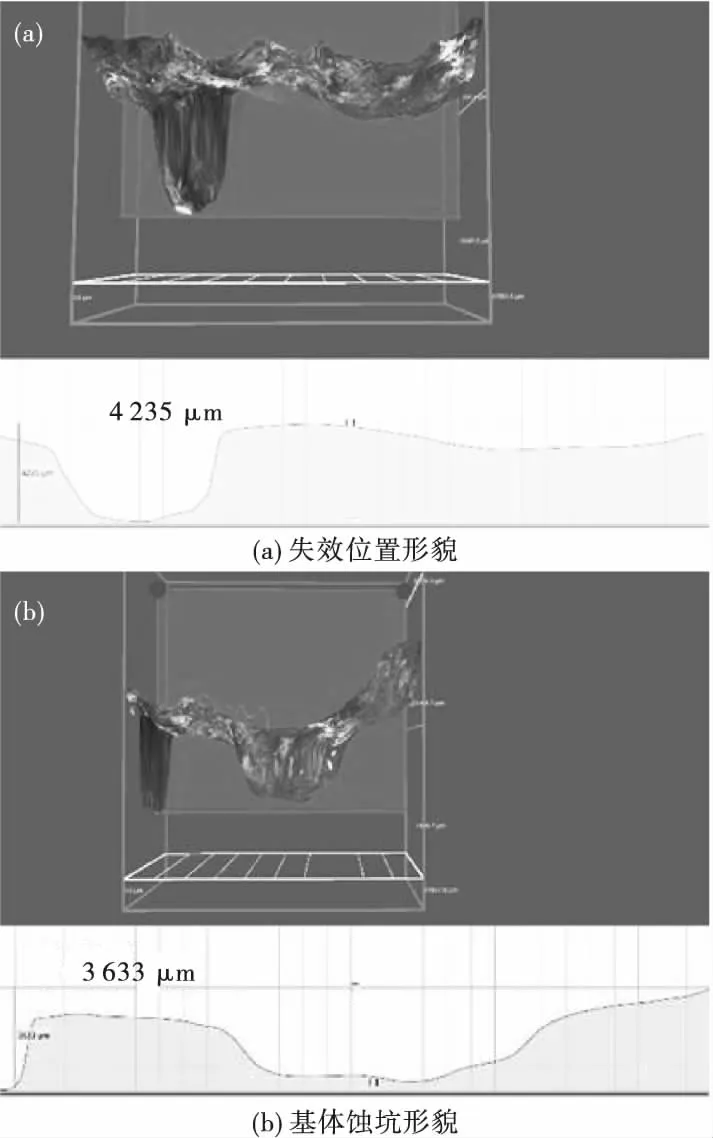

从图1可见,在管道环焊缝及周围基体金属均出现明显的腐蚀,该内涂层管道焊接区域未进行补口。管道内表面失效位置位于环焊缝根焊部位,外表面穿孔位置位于环焊缝与热影响区交界区域。分别用超景深显微镜检测了失效位置与金属基体腐蚀坑的深度,如图2所示。从图2可见,失效位置的深度为4 235 μm,对应的金属基体蚀坑深度为3 633 μm。

图2 失效管道腐蚀坑超景深形貌

2.2 化学成分分析

从失效管道的钢管上取样进行化学成分分析,用ARL 4460直读光谱仪对其进行化学成分分析,分析结果见表1。化学成分分析结果表明,20#管体化学成分符合GB/T 8163—2018《输送流体用无缝钢管标准》的要求。

表1 失效管段化学成分分析(质量分数) %

2.3 金相分析

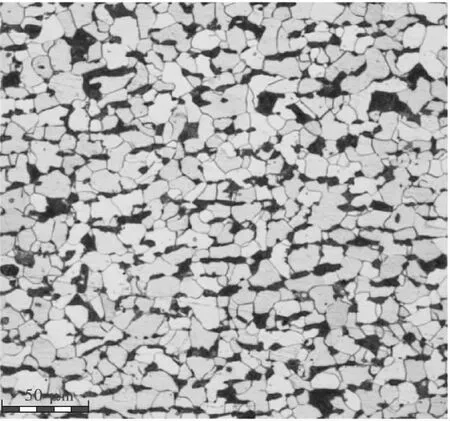

图3为失效管道的钢管材料的金相组织。从图3可见,钢管材料的金相组织为铁素体+珠光体,晶粒度为9.0级,钢管材料的的非金属夹杂为薄A0.5、薄B0.5、和薄D0.5。

图3 未失效管道20#钢的金相组织

图4为腐蚀失效钢管的环焊缝的宏观形貌。

图4 失效钢管的环焊缝宏观形貌

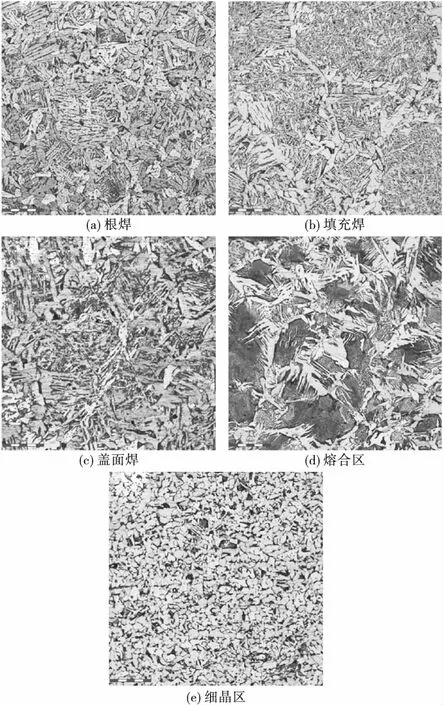

从图4可见,在该环焊缝上未发现孔洞和夹杂等宏观缺陷,但是在焊缝周围存在轻微错边。该环焊缝的金相组织如图5所示。从图5可见,其根焊、填充焊和盖面焊组织均为多边铁素体+贝氏体+魏氏体,熔合区组织为珠光体+铁素体+魏氏体+贝氏体,细晶区为铁素体+珠光体组织。

图5 失效钢管的环焊缝金相组织

2.4 微观形貌

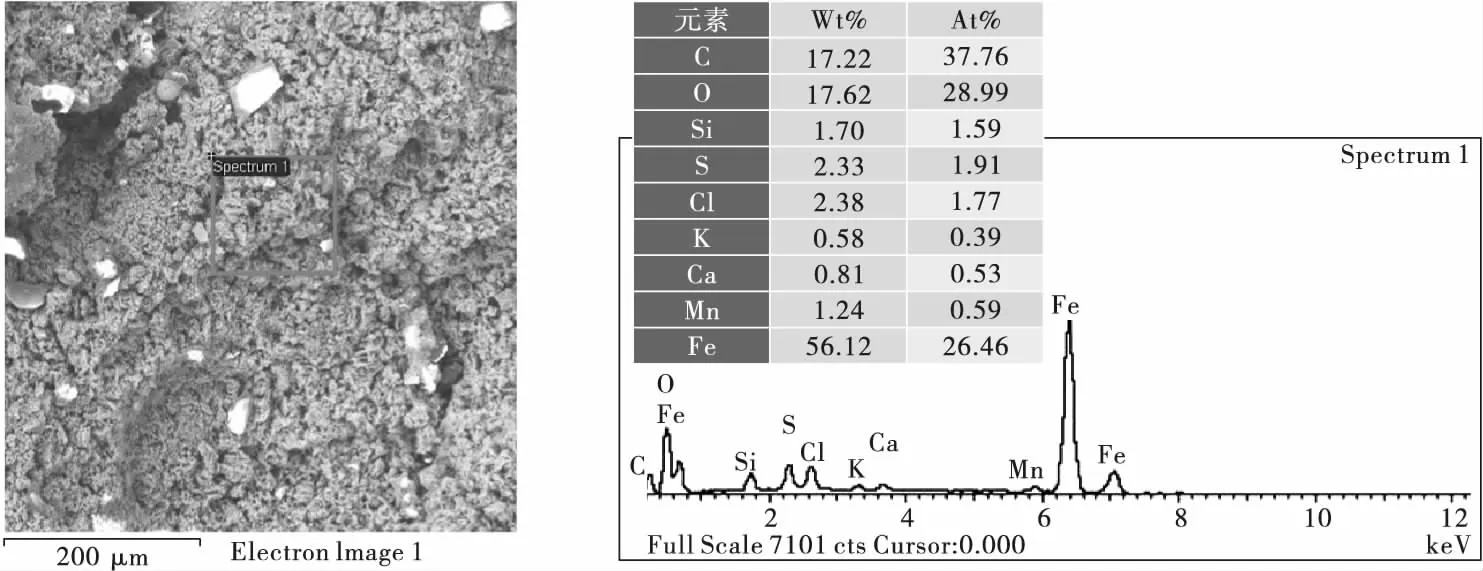

图6为管道腐蚀失效部位的腐蚀产物的SEM形貌及EDS分析结果。从图6可见,腐蚀产物膜表面为疏松形态。EDS测试结果表明,产物膜主要由Fe、C、O、Si、S、Cl、Ca、K等元素组成。

图6 腐蚀产物SEM形貌及EDS测试结果

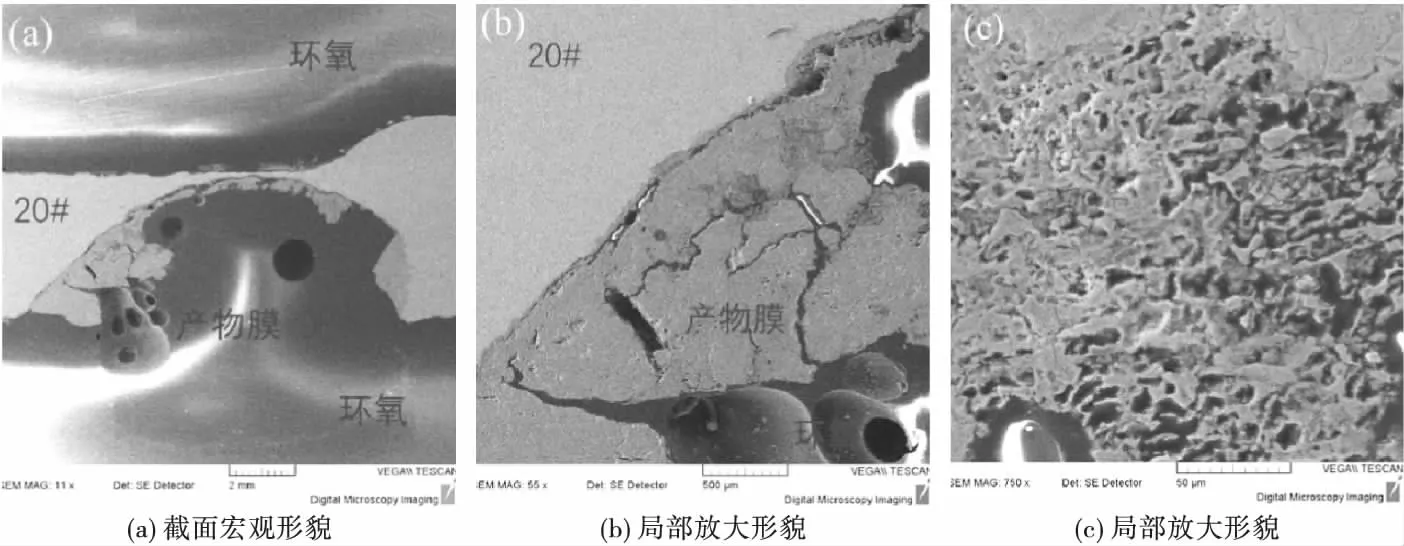

图7为腐蚀产物不同放大倍数下的截面形貌。从图7(a)可见,坑底腐蚀产物膜分布不均匀,局部产物膜厚度超过2 mm,同时产物膜内存在大量的裂纹。将腐蚀产物膜局部放大后,可以看出产物膜为疏松形态,膜层内存在大量孔洞等缺陷,但是膜层未出现明显分层现象,如图7(b)和(c)所示。

图7 腐蚀产物截面形貌

2.5 腐蚀产物膜成分分析

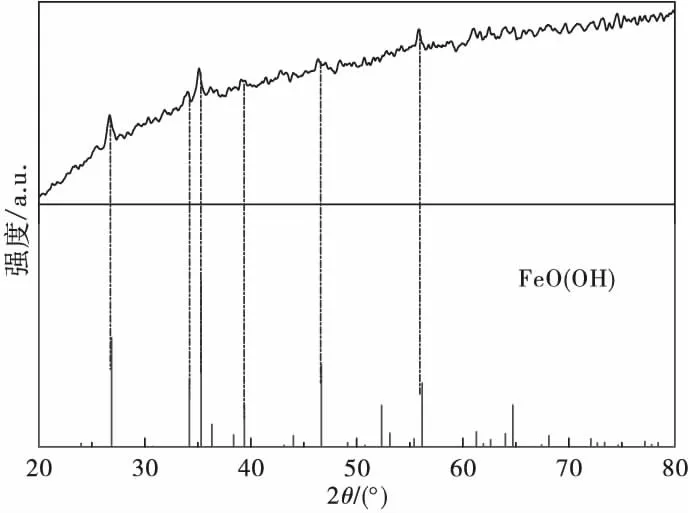

由产物膜的能谱结果可以看出,产物膜主要由Fe、C、O以及微量S等元素组成,为了进一步确定产物膜的物相组成,对产物膜进行XRD试验,结果如图8所示。

图8 XRD测试结果

通过对比标准PDF卡片,确定腐蚀产物膜成分为FeO(OH),未观察到FeCO3和FeS等产物膜对应的特征峰。由于FeO(OH)存在多种形式,包含γ-FeO(OH)、α-FeO(OH)和β-FeO(OH)等形式,通过与邹研等的XRD图谱金相对比,确定失效管道表面的腐蚀产物主要由γ-FeO(OH)和α-FeO(OH)组成[6]。

3 腐蚀失效原因分析

根据腐蚀失效环焊缝及附近钢管母材的宏观形貌、理化性能、产物膜成分分析结果,钢管材料的化学成分符合GB/T 8163—2018标准的要求,钢管材料的金相组织以及环焊缝的金相组织为正常的金相组织。在失效环焊缝附近位置,钢管母材也发生了严重腐蚀,蚀坑深度为3 633 μm。腐蚀产物形貌结果表明产物膜内存在裂纹、孔洞等缺陷,腐蚀产物膜覆盖不均匀,EDS及XRD测试结果表明,产物膜为γ-FeO(OH)和α-FeO(OH),失效位置发生了氧腐蚀。

3.1 水质分析

通过对失效管道水样采集,并依据SY/T 5523—2016《油田水分析方法》对水样中的离子浓度进行分析,分析结果见表2。从表2可见,水样中的Cl-离子浓度为159 295.3 mg/L。

表2 溶液中离子浓度 mg/L

3.2 腐蚀机理分析

阳极反应:Fe-2e→Fe2+

阴极反应:O2+H2O+4e→4OH-

依据Misawa等人的研究结果[8],阳极溶解的Fe2+通过水解反应生成FeOH-,随着在溶液中不断的氧化沉积逐渐生成γ-FeO(OH)。在γ-FeO(OH)生成后不断的转化为非晶态铁的氢氧化物和α-FeO(OH)。

3.3 腐蚀失效原因

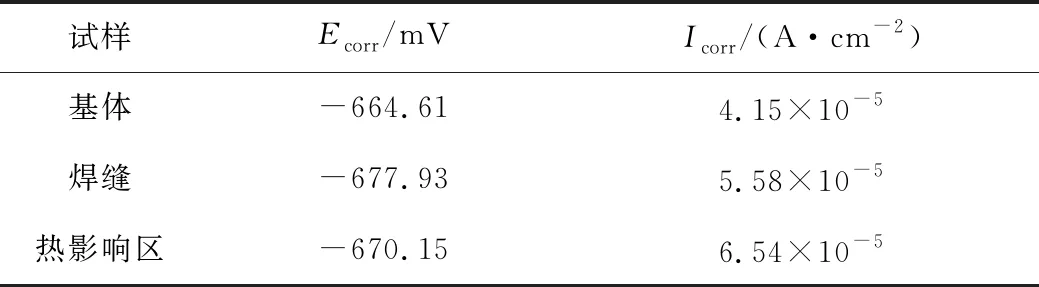

从腐蚀失效宏观形貌可以看出,在焊缝和附近母材处均发生了局部腐蚀,为了确定环焊缝的腐蚀失效原因,分别对焊缝、热影响区和钢管母材进行电化学测试。图9为焊缝、热影响区和钢管母材的极化曲线测试结果,通过Tafel外推法对腐蚀电化学参数进行拟合,结果见表3。极化曲线结果可以看出,在阴极反应均出现氧的扩散控制过程,对应的拟合结果表明,热影响区的腐蚀电流密度最大为65.4 μA/cm2,基体的腐蚀电流密度最小为41.5 μA/cm2。另外,焊缝、热影响区以及基体之间的自腐蚀电位分别为-677.93、-670.15和664.61 mV(电位均相对于Ag/AgCl参比电极)。极化曲线测试结果表明,尽管钢管母材的耐蚀性能优于焊缝和热影响区,但是耐蚀性能差异并不显著,在服役过程中焊缝、热影响区和钢管母材均存在腐蚀坑。

图9 极化曲线测试结果

表3 极化曲线拟合电化学参数

通过恒电位极化曲线测试方法,测试环焊缝和钢管母材之间的腐蚀倾向。同样采用三电极体系,施加电位为50 mV(相对开路电位),测试时间为10 h,测试完成后样品的宏观形貌如图10所示。

图10 恒电位极化后的宏观形貌

从图10可见,根焊部位、以及焊缝和热影响区交界位置先发生了溶解,与失效宏观形貌相吻合。即在环焊缝服役过程中,根焊部位先发生了溶解,随后腐蚀沿着焊缝与热影响区界面逐渐扩展,最后导致根焊部位出现腐蚀穿孔。

根据以上分析,腐蚀介质相对苛刻导致管道母材和环焊缝均存在氧腐蚀风险,另外环焊缝未进行补口,在服役过程中,根焊部位先发生了溶解,溶解后沿着焊缝和热影响区交界处继续扩展,最终导致环焊缝出现腐蚀穿孔。建议以后对环焊缝管道进行涂层补口,或者在无法补口时优先在工厂内进行不锈钢短接,施工时直接将不锈钢进行对接,或者进行缓蚀剂选型,加入除氧或抗氧缓蚀剂。

4 结论及建议

1)钢管母材及环焊缝中没有发现缺陷,钢管母材化学成分符合GB/T 8163—2018标准的要求。

2)腐蚀宏观形貌及电化学测试结果表明,腐蚀主要是内穿孔,根焊部位先发生了溶解,并且沿着焊缝和热影响区交界区域扩展,导致腐蚀穿孔,腐蚀产物主要为FeO(OH)。极化曲线测试结果表明,焊缝、热影响区和钢管母材的抗腐蚀性能近似,均存在腐蚀风险。

3)对于涂层管道焊接部位建议进行内补口,或者在无法补口时优先在工厂内进行不锈钢短接,施工时直接将不锈钢进行对接,或者加入除氧或抗氧缓蚀剂。