奶牛场不同粪污处理模式的生命周期评价

2022-08-11张曼秋叶小梅张应鹏

王 莉,张曼秋,叶小梅,张应鹏,杜 静

(江苏省农业科学院畜牧研究所/农业农村部种养结合重点实验室,江苏南京 210014)

随着奶牛养殖业的迅速发展,养殖规模在100头以上的养殖户数量及其存栏量均出现大幅度的增加。2017年,中国奶牛存栏量为1 079.8万头,比2016年增长4.1%。到2018年,规模养殖比重达60%以上。2019年全国奶牛存栏量同比增加0.67%,奶牛产奶量同比提高4.1%,中国奶牛养殖模式逐渐标准化和规模化。2020年《第二次全国污染源普查公告》中的相关数据显示,工业、生活和畜禽养殖为三大主要污染源。张伟认为,我国大型奶牛养殖场排放废水中COD、BOD、SS分别超标50~70倍、70~80倍、12~20倍。因地制宜对奶牛厂进行科学管理、减少环境排放是奶牛产业健康发展的重要保障。目前奶牛厂的粪污处理主要为达标排放和还田利用2种模式,达标排放即粪便经固液分离后,粪渣作为原料出售,粪水进行达标处理;还田利用处理模式即粪便经无害化处理后直接或间接全量还田利用。奶牛场粪便管理是一个系统工程,很难根据某个单独环节的优劣来综合评估整个系统的效率,而生命周期评价(life cycle assessment,LCA)可对奶牛场粪便管理过程中对环境的影响及对自然资源的消耗进行全面的分析及评价,目前LCA 分析法在国内外奶牛生产及粪便管理过程也有一定的应用。因此,本研究从环境与经济综合效益角度出发,通过对大规模奶牛场主要采用的污水达标排放和沼液还田利用2种模式进行全生命周期评价,以期为规模化奶牛场粪污处理模式的选择提供科学依据。

1 材料与方法

1.1 生命周期评价模型

依据《环境管理 生命周期评价原则与框架》(ISO),生命周期评价(LCA)由评价目标和范围、清单分析、影响评价(分类化、特征化、标准化、加权)、结果解释4个部分组成。

1.1.1 评价对象 2020年12月10—12日对采用达标处理模式的江苏省扬州市广陵区某奶牛场进行调研,奶牛场年存栏量1 500头,其中泌乳牛990头,育成牛510头。奶牛场采用机械刮粪,集中收集后经过固液分离,粪渣堆肥晾晒后作为垫料回用;废水首先经过氧化塘,之后进入集水池、调节池,经叠螺压滤机处理后到中间水池,利用A/O工艺处理后絮凝沉淀,最后进入莲藕塘或纳管。该奶牛场挤奶厅的用水为循环回用。废水产生量调研数据与文献中报道的泌乳牛和育成牛的粪尿产污系数基本相同。产污系数如下:每头泌乳牛产生的粪便量为32.1 kg/d,尿液量为20.9 kg/d,每头育成牛产生的粪便量为13.6 kg/d,尿液量为7.6 kg/d。鲜粪浆的理化性质为:pH值7.3,COD为 38 550 mg/L,TS含量为21%,TN含量为1 960 mg/L,氨氮含量为1 342 mg/L,TP含量为156 mg/L。

2020年12月13—15日对采用还田利用处理模式的江苏省徐州市睢宁县某奶牛场进行调研,该奶牛场年存栏量3 500头,其中泌乳牛1 900头,育成牛 1 600 头。奶牛场采用机械刮粪,集中收集后经过固液分离机,粪渣静态堆肥后制作有机肥,废水首先经过黑膜沼气池进行厌氧发酵,之后进入氧化塘贮存,最终还田。该奶牛场挤奶厅用水后的污水与粪污混合处理,该奶牛厂固液分离后产干粪 18 t/d,废水232 t/d,总粪污量为250 t/d。鲜粪浆的理化性质为:pH值为7.5,COD为35 862 mg/L,TS含量为20%,TN含量为2 285 mg/L,氨氮含量为1 739 mg/L,TP为144 mg/L。

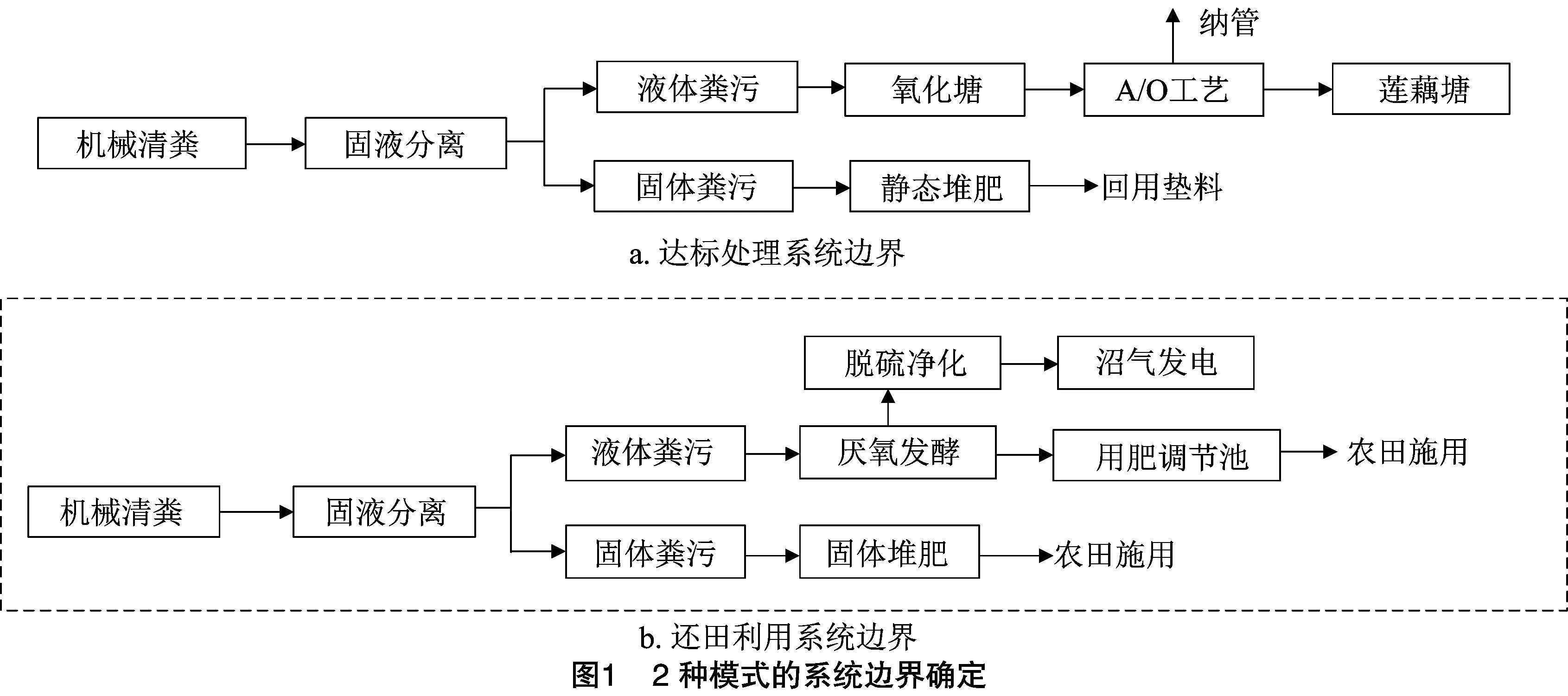

2.1.2 评价范围 本研究的系统边界范围包含粪污清理、粪污收集、贮存、末端处理,奶牛养殖场的2种粪污处理模式系统边界见图1。

2.1.3 清单分析 清单分析是建立在目标和范围阶段定义要求之上的阶段,以收集废物管理系统流程进出的数据,进一步对数据进行处理,以达到一个全面的排放和资源消耗清单,并对分析系统建模。过程的输入输出清单大部分通过调研获取,而背景数据则需通过中国LCA基础数据库(CLCD)获取。

2.1.4 生命周期影响评价 生命周期影响评价是生命周期评价的核心部分,即为将清单分析中收集到的各种资源消耗和产出的数据进行定性定量评价,评价方法包含配方法、IMPACT 2002、CML2000、EDIP97、生态指标99等。本研究选用荷兰莱顿大学环境研究中心2001年发布的CML2001模型进行生命周期影响评价。

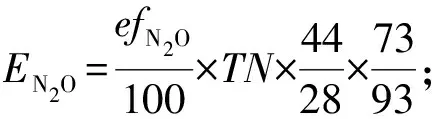

2.1.5 特征化 特征化是以某一种生态影响因子为基准,得出其他各个因素的特征值。各环境影响潜值计算公式如下

()=∑()=∑[()()]。

(1)

式中:()表示第种因素对环境的影响值;()表示第种生态影响因子的影响;()表示第种生态影响因子排放量;()表示第种生态影响因子对第种因素的环境影响当量系数。所涉及的当量系数见表1。

表1 不同影响因子的当量系数

2.1.6 标准化 标准化是将特征化的结果一般化的过程,主要目的是为不同环境影响类型的比较提供标准值,便于统一对比,也为后面的加权评估提供数据基础。本研究以Sleeswijk等的全球100年时间尺度下各类环境影响基准为依据,对生命周期评价特征化结果进行标准化(表2)。

表2 标准化基准

标准化结果为:

=()。

(2)

式中:表示第种因素的标准化结果;()表示第种因素对环境的影响;表示世界2000年人均标准化基准值。

2.1.7 加权 加权评估是利用权重来确定各因素对系统的影响程度,本研究采用专家组评议来确定权重,通过文献收集获得以环境科学和农业生态为主要背景的16位专家已确定的权重系数,归一化后得出全球变暖、酸化效应、富营养化的权重系数分别为0.32、0.36、0.32。加权评估公式为

=×。

(3)

式中:表示第种环境影响加权评估后的环境影响潜值;表示第种环境影响标准化的结果;表示第种环境影响因子的权重系数。

2.1.8 结果解释 结果解释即通过分析处理后的数据,对奶牛场体系整个生命周期的资源消耗、废弃物的排放进行评价说明。通过评估从而提出定量或定性的改善方法。

2.2 成本-效益分析

在奶牛场不同粪污处理模式的系统边界内计算确定粪污处理的成本和收益,其中成本主要包括粪污处理阶段的设备折旧、固定资产折旧、人工、电力、柴油和其他费用;收益包括垫料回用的替代费用、出售有机肥收益、沼气供能节省煤电费用。成本计算公式为

=×+×+×+×+×+。

(4)

式中:表示总成本,万元;表示设备费用,万元;表示设备折旧率;表示建筑成本,万元;表示建筑设施折旧率;表示人工数;表示人均工资,万元;表示用电量,MW;表示电力单价,万元/MW;表示柴油消耗量,L;表示柴油单价,万元/L;表示其他费用,包括技术服务费(70元头)和设备维修费用(78元头)等,万元。的设定值为10、的设定值为5%。

不同处理模式的净收益计算公式为

=-。

(5)

式中:表示净收益,万元;表示粪污处理阶段总收益,万元;表示粪污处理阶段总成本,万元。

2 结果与分析

2.1 达标处理模式的环境影响与经济效益

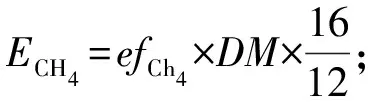

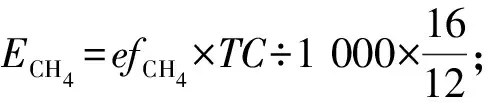

2.1.1 清单分析 第一,机械刮粪阶段。该阶段的能耗主要来源于刮粪机的耗电及牛舍冲洗水抽到蓄水塔中抽水泵的耗电。该奶牛场有刮粪机5台,功率均为1.5 kW,总耗电量为 90 kW·h/d,测算该阶段处理1 t粪污耗电量为 1 kW·h。第二,挤奶厅用水阶段。该阶段的能耗主要来源于水泵做功,水泵为4台,其中3台功率为30 kW,1台功率为 27 kW,总耗电量为 2 808 kW·h/d,测算该阶段处理1 t粪污须耗电 31.29 kW·h。第三,固液分离阶段。该阶段的能耗主要来源于螺旋挤压机、输送泵和搅拌机的能源消耗。该奶牛场拥有螺旋挤压机1台,功率为5 kW,耗电量为30 kW·h/d;粪污回流泵2台,功率为30 kW;搅拌机1台,功率为30 kW;输送泵1台,功率为30 kW,总耗电量为2 880 kW·h/d,测算该阶段处理1 t粪污耗电量为32.43 kW·h。第四,分离后粪渣运输和堆肥阶段。粪渣堆肥过程中会产生温室气体和NH,该阶段产生气体的排放因子参考文献[26],其中CH排放因子[以干物质(DM)中的CH-C计,下同]为1.51 g/kg、CO排放因子(以DM中的CO-C计,下同)为43.33 g/kg、NO排放因子(以TN中的NO-N计,下同)为 2.23 g/kg、NH排放因子(以TN中的NH-N计,下同)为17.7 g/kg。粪渣堆肥阶段产生的CH、CO、NO排放量分别根据以下公式进行计算。

(6);

(7)

(8)

(9)

式中:表示堆肥期间气体排放量,g/kg;表示堆肥期间温室气体的排放因子,g/kg;表示干物质含量,%。

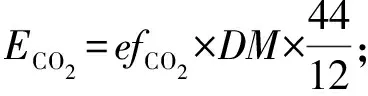

粪渣堆肥后可以用于垫料回用,一般利用农用车运往各牛舍,估算该阶段处理粪污的耗油量为0.027 kg/t。第五,氧化塘贮存阶段。参照文献[27],废水贮存过程中温室气体CO、CH、NO、NH的排放因子分别为33.02%、26.62%、0.000 5%、9.81%。根据年排放系数以及固液分离后的粪渣含水率,计算可得日产粪渣20 t,废水产生量为73 t,粪污总处理量约为93 t,此阶段以处理奶牛场每日产生的1 t粪污为功能单位。氧化塘储存阶段温室气体及NH的排放量依据以下公式进行计算。

(10)

(11)

(12)

(13)

式中:废水贮存阶段气体排放量,g/kg;表示废水贮存阶段气体年平均排放系数,%;表示粪渣(废水)中的总有机碳(TOC)含量,g/kg;表示粪渣(废水)中的全氮(TN)含量,g/kg。

第六,污水处理阶段。该阶段的环境污染物排放主要包含贮存阶段、处理阶段和排放阶段。贮存阶段温室气体与NH的排放根据年排放系数计算;处理阶段温室气体与NH的排放主要来源于:氧化塘进水泵,功率5 kW;集水池搅拌机,功率2.2 kW;叠螺压滤机用一备一,功率0.55 kW;鼓风机1台,功率7.5 kW;缺氧池搅拌机2台,功率0.37 kW;混合液回流泵2台,功率2.5 kW。总耗电量 505.76(kW·h)/d,估计处理粪污耗电 5.42(kW·h)/t;最终排放阶段的TN、TP和COD的排放量依据实测值进行计算。

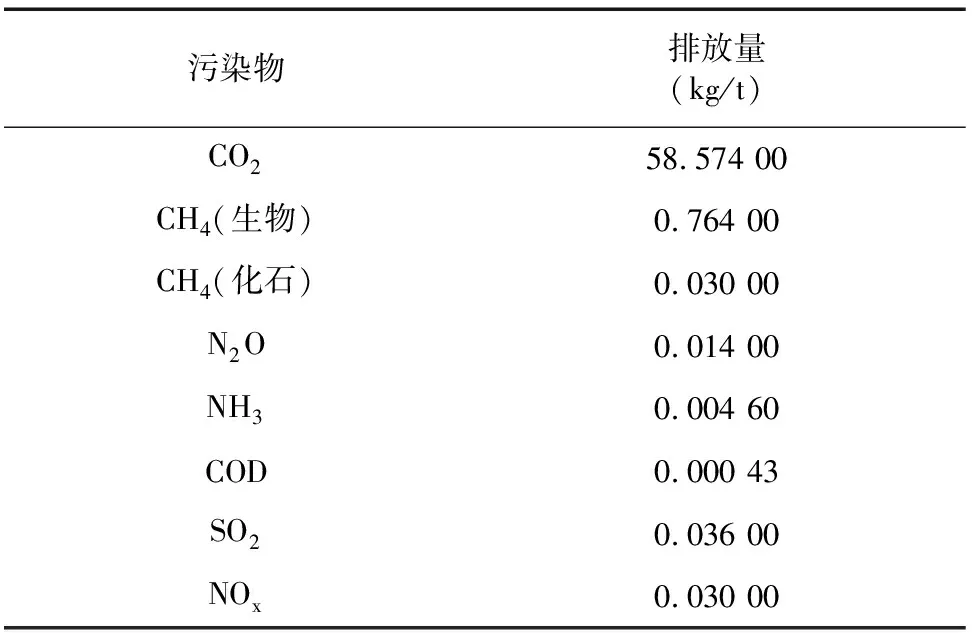

将各阶段的环境污染物排放清单汇总,可得达标排放处理模式的生命周期清单(表3)。

表3 达标排放处理模式的生命周期清单

2.1.2 经济效益 此奶牛厂的设施建设主要包括排污管道、集污池、氧化塘、A/O池;工具设备主要包括刮粪机、水泵、搅拌机、回流泵、输送泵、固液分离机、鼓风机、叠螺压滤机;工人数为4人;耗电量为 2 293.57 MW/年;耗油量为1 095 L/年。粪污达标处理阶段的成本见表4,此阶段总成本为 0.34 万元/(年·头)。

表4 达标排放处理模式粪污处理阶段的成本

处理粪污的收益为垫料回用替代费用,补充垫料约为 0.1 m/d·头,锯木垫料成本是 80元/m,约节省成本 0.176 万元/(年·头),得出奶牛场净收益为=-=0.176万元/(年·头)-0.340万元/(年·头)=-0.164 万元/(年·头)。

2.2 种养循环模式的环境影响与经济效益

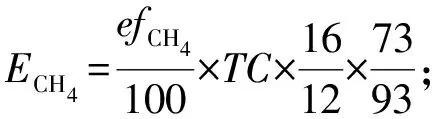

2.2.1 清单分析 第一,机械刮粪阶段。该阶段的能耗主要来源于刮粪机耗电与牛舍冲洗水抽到蓄水塔中抽水泵的耗电。该奶牛场有刮粪机10台,功率为1.5 kW,抽水泵1台,功率为 30 kW,总耗电量为900 kW·h/d,测算处理粪污需耗电0.85 kW·h/t。第二,固液分离阶段。该阶段的能耗主要来源于螺旋挤压机、输送泵和搅拌机的能源消耗。该奶牛场有螺旋挤压机2台,功率为5 kW,耗电量为 60 kW·h/d;搅拌机2台,功率为30 kW;输送泵4台,功率为30 kW,总耗电量为4 320 kW·h/d,测算处理粪污须耗电 17.52 kW·h/t。第三,分离后粪渣运输与堆肥阶段。固液分离后粪渣运往第三方进行好氧堆肥,奶牛场距离第三方综合处理厂约 1 km,运输耗油量约为0.068 6 L/t;该本奶牛场采用“分子+生物膜”静态覆盖堆肥技术,覆盖膜能将臭气浓度降低90%~97%,整个处理过程无臭气无污水产生,所有粪污全部转化为有机肥,而粪渣堆肥阶段产生的CH、CO、NO排放量分别依据公式(11)、公式(12)、公式(13)进行计算。第四,废水厌氧发酵阶段。此阶段温室气体排放量几乎为0,产生的沼气可为农场提供能源,1 m沼气可以减少2 kg煤炭的燃烧,相当于减少3.79 kg温室气体CO的排放量,依此计算,厌氧发酵处理1 t废水可减少5.45 kg CO的排放量。第五,沼液贮存阶段。厌氧发酵完成后产生沼渣沼液,进入贮存池暂时贮存,贮存过程中温室气体和NH的排放因子参考文献[29],其中CH、CO、NH、NO的排放因子分别为0.047、0.000 29、0.002、0.004 5 g/kg。沼液贮存阶段产生的CH、CO、NO排放量依据以下公式进行计算。

(14)

(15)

(16)

(17)

式中:表示沼液贮存阶段气体排放量,g/kg;表示沼液贮存阶段气体的排放因子;表示沼液中总碳含量,g/kg(FM);表示沼液总氮含量,g/kg(FM)。

第六,还田阶段。此奶牛场约流转53.33 hm土地用于水稻与小麦种植,用于消纳每日产生的沼液,沼液还田后的CH、CO、NO的排放系数参考文献[30],CH排放因子为6.91 g/kg、CO排放因子为69.7 g/kg、NO排放因子为3.78 g/kg、NH排放因子为4.12 g/kg。还田阶段产生的CH、CO、NO、NH排放量根据以下公式进行计算。

(18)

(19)

(20)

(21)

式中:表示还田期间气体的排放量,g/kg;表示还田期间气体的排放因子;表示鲜物质中的总碳含量,g/kg(FM);表示鲜物质中的总氮含量,g/kg(FM)。

将各阶段的环境污染物排放清单汇总,可得还田利用模式的生命周期清单(表5)。

表5 还田利用处理模式的生命周期清单

2.2.2 经济效益 此奶牛场还田利用处理模式中的设施建设主要包括排污管道、集污池、氧化塘、黑膜沼气池;工具设备主要包括刮粪机、水泵、搅拌机、输送泵、固液分离机;工人数为2;耗电量为853.1 MW/年;耗油量为5 475 L/年。黑膜沼气池2.55万m,包工包料的造价一般为50~60元/m;沼液贮存池8万m,造价一般为2~3元/m。流转53.33 hm土地用于水稻与小麦的种植,生产成本主要包括流转土地、种子、肥料、人工费用,收益主要包括主产品产值、副产品产值,其中沼液可以替代部分化肥,干麦秸、稻草等可以作为奶牛卧床垫料,化肥和农药的使用量参考文献[31],种植阶段的成本与收益如下:种子投入为10.9万元,肥料投入为6.72万元,农药投入为5.6万元,人工成本为49.2万元,土地成本为18.9万元,主要农产品产值为168.4万元,沼液可以替代氮肥、钾肥、磷肥分别为 7 665、2 738、275 kg,节约化肥成本约 1.64 万元,最终计算出种植阶段的总成本为 0.025 6 万元/(年·头),种植阶段获得的总收益为 0.048 万元/(年·头)。粪污处理阶段的成本见表6,最终计算出还田利用模式总成本为 0.277 万元/(年·头)。

表6 还田利用处理模式粪污处理阶段的成本

处理粪污的收益包括粪渣好氧堆肥后生产的有机肥出售、沼气供能节省煤电费用和节省化肥量。堆肥后有机肥出售,年收益 0.034万元/(年·头);沼气发电 800 kW/d,年收益 0.004 万元/(年·头);垫料回用约节省成本 0.24 万元/(年·头)。

奶牛场净收益为=-=0.326 0万元/(年·头)-0.302 6万元/(年·头)=0.023 4 万元/(年·头)。

2.3 综合评价

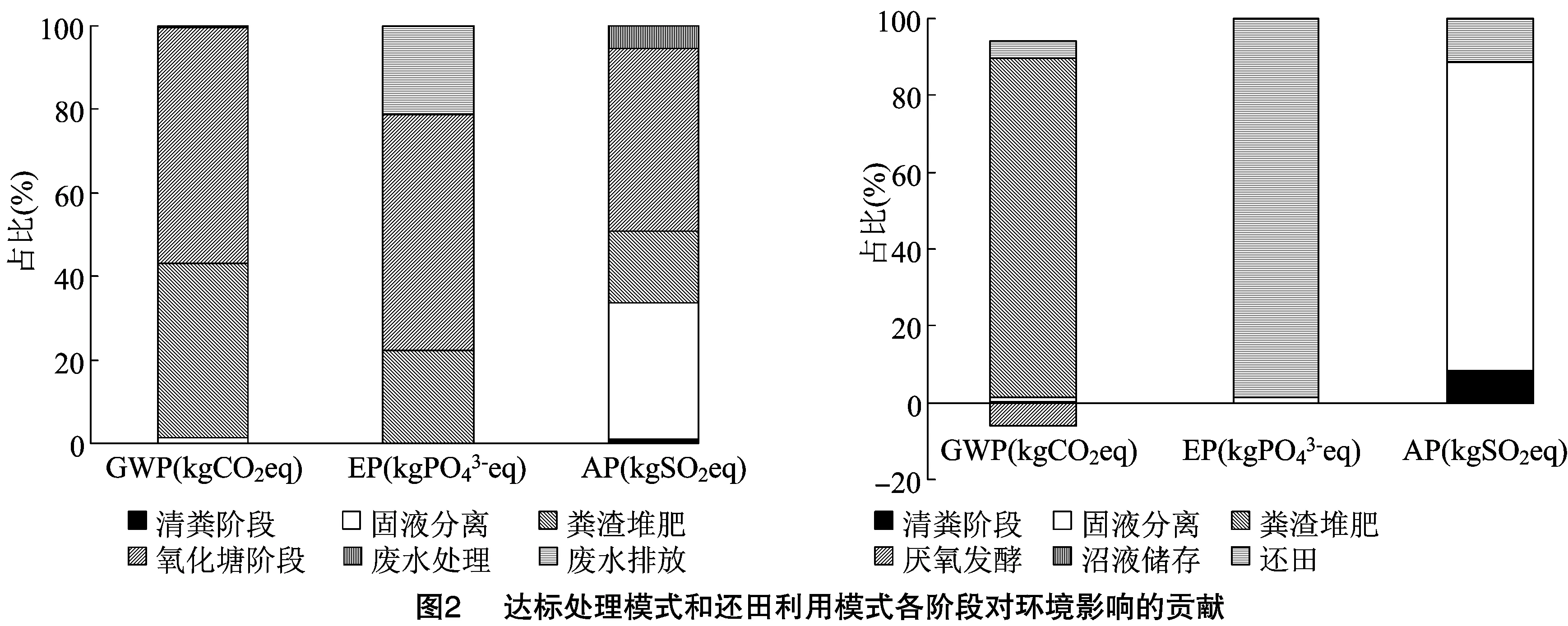

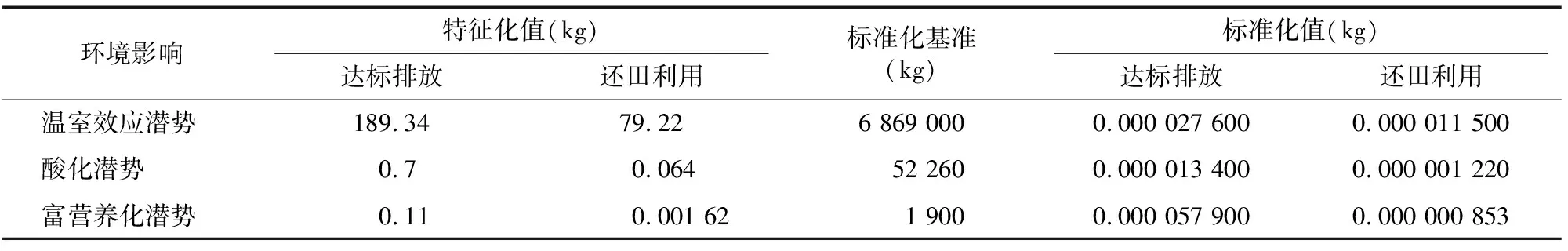

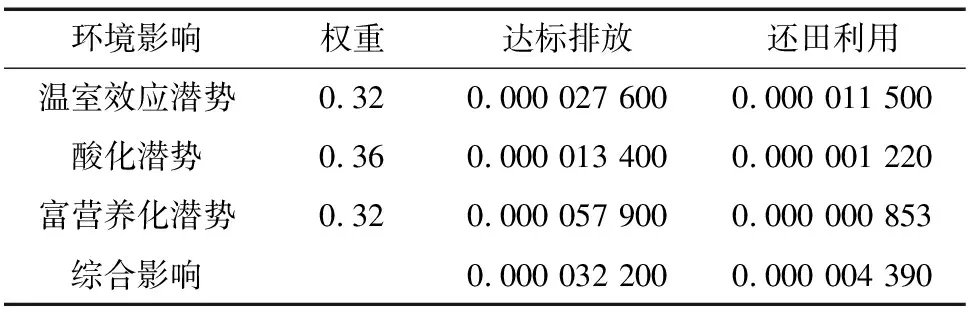

2.3.2 标准化和加权平均 在特征化的基础上,对2种奶牛场粪污处理模式进行标准化及加权平均,利用公式(2)和表2计算得出标准化结果,权重参考文献[22],结果见表7、表8。达标排放处理模式在温室效应潜势、酸化潜势和富营养化潜势方面均高于还田利用模式,其中在温室效应潜势方面,达标排放是还田利用模式的2.4倍,在酸化潜势方面,达标排放是还田利用模式的10倍,在富营养化方面,达标排放是还田利用模式的68倍,达标排放处理粪渣堆放和废水贮存以及废水排放会导致环境富营养化,还田利用过程中仅耗电过程对环境富营养化有少量影响。总之,还田利用模式的环境效益及经济效益均高于达标排放模式。

表7 达标排放与还田利用模式环境影响的标准

表8 达标排放与还田利用模式环境影响加权平均

3 讨论

国内外大量实践和研究结果表明,还田利用是规模奶牛厂粪污处理最有效和最可行的途径之一,不仅可以减少农田化学肥料投入,还能有效改良土壤、提升作物品质,是发展循环农业的重要环节。但对耕地配套不足、多雨等无法进行沼液还田利用的地区,粪水仍须进行达标处理。

本研究采用生命周期评价法对奶牛粪污达标排放处理和还田利用2种模式的环境及经济效益进行评估,研究结果与李丹阳等的结论一致,还田利用模式的环境效益及经济效益均高于达标排放模式,本研究达标排放处理模式处理奶牛粪污的温室效应潜势(GWP)、酸化潜势(AP)、富营养化潜势(EP)分别为189.34、0.7、0.11 kg/t,还田利用模式处理奶牛粪污的温室效应潜势(GWP)、酸化潜势(AP)、富营养化潜势(EP)分别为79.22、0.064、0.001 62 kg/t,计算出达标处理模式对环境的综合影响是还田利用模式的7.33倍;采用达标排放处理模式奶牛场净收益为-0.167万元/(年·头),采用还田利用处理模式的奶牛场净收益为0.023 4万元/(年·头),还田利用模式净收益高于达标处理模式。总之,还田利用模式更适用于中大型规模化奶牛场粪污处理,是环境友好型、经济可持续型处理模式,但还田利用模式粪水施用方式(如注施、漫灌等)、土壤类型及种植模式等很大程度上影响其肥效和环境排放量,后续应加强对不同情景模式的评价分析,使其更加精准化。

4 结论

规模奶牛厂2种粪污处理模式的生命周期评价结果显示,粪污还田利用模式的环境效益及经济效益均高于达标排放处理模式,具有很好的经济及环境可持续性。