煤层底板突水原因及防治技术研究

2022-08-10于宽

于宽

(晋能控股煤业集团忻州窑矿地质测量管理部,山西 大同 037000)

1 概述

随着煤矿开采深度的不断增加,会加剧煤层底板承受的水压,加上我国地下水资源较为丰富,疏放困难,极易造成突水事故。煤层底板水害成为煤矿企业深部开采的重大技术难题之一。据统计,自1985年以来忻州窑煤矿发生的灰岩突水重大事故就有7次。通过对突水事故的研究分析,忻州窑煤矿的突水系数值皆小于正常地层系数的0.06 MPa/m,且发现突水点周围有褶皱与断层。忻州窑煤矿为典型的大埋深太原组灰岩岩溶裂隙型突水事故。

2 地质概述

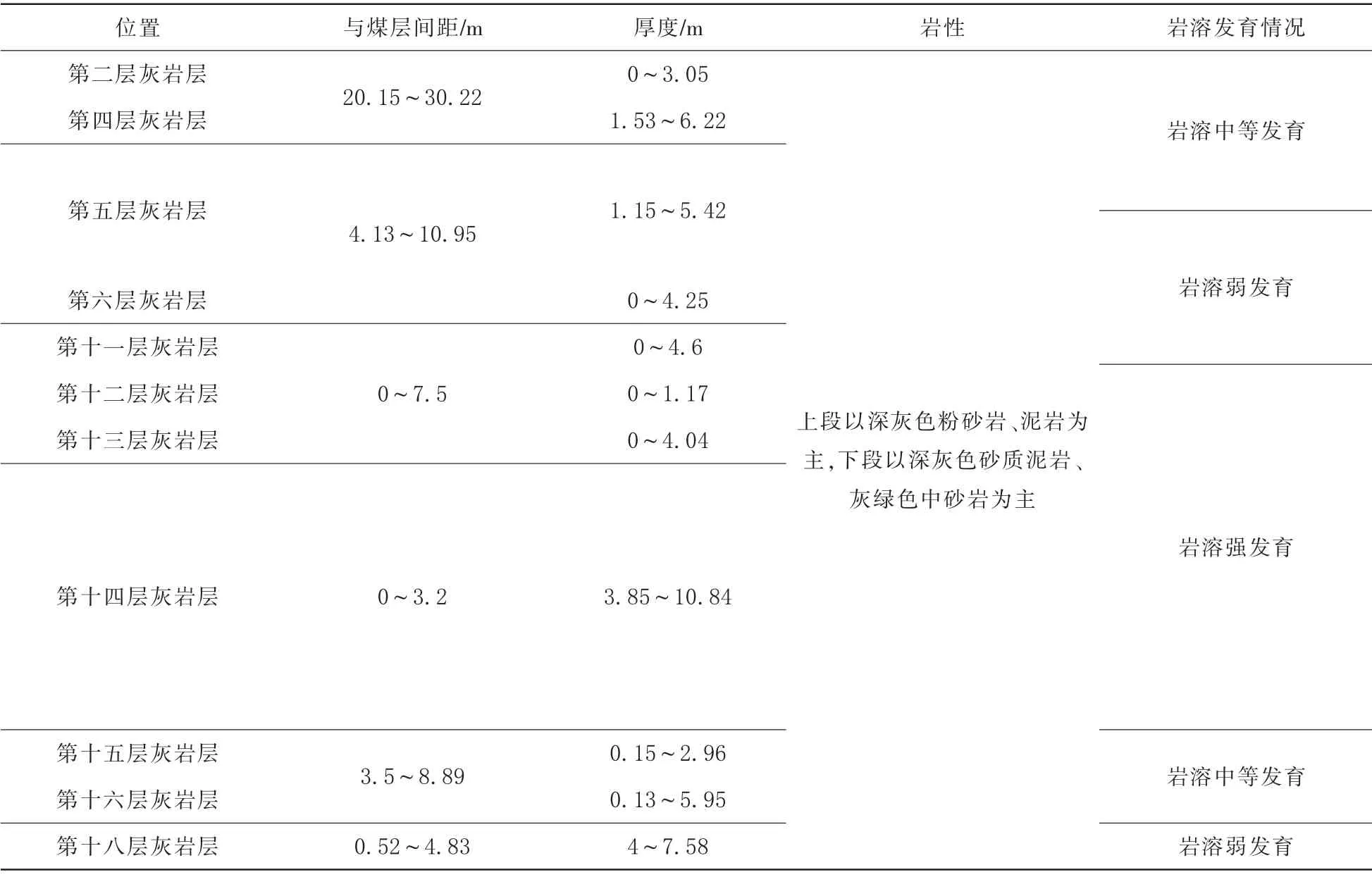

忻州窑煤矿地处背斜褶曲西侧,主要为单斜构造,基岩地层倾斜以NW与W向为主,浅层倾角为17°~23°。开采煤层为山西组煤层,煤厚约为1~9 m。煤层与下伏太原组灰岩间距约为12~21 m,太原组灰岩厚度52~70 m,隔水层厚度约为20 m左右,岩性为以深灰色砂质泥岩为主,随深度的增加而减小。太原组灰岩含水层共有11个厚度不同的灰岩含水层,分为上下两个部分:上含水段赋存4个灰岩含水层,下含水段赋存7个灰岩含水层,如表1所示。隔水边界主要分布于矿区南部与西部边界的断层,其黏土层在基岩层之上,对含水层起到一定的阻隔作用。通过分析,忻州窑煤矿地处浅部补给的半封闭水文地质环境中,矿井深部地下水的补给减少。

表1 太原组灰岩含水层详细信息

3 煤层底板突水原因分析

3.1 突水点分析

忻州窑煤矿建成以来,共发生7次重大突水事故,严重影响了煤矿的正常开采与巷道施工。通过对以往突水事故的分析,煤矿突水事故的水源主要为太原组灰岩岩溶水,其涌水量峰值可达1 049 m3/h,对煤矿安全生产影响巨大[3-4]。

3.2 突水原因分析

(1)自然因素

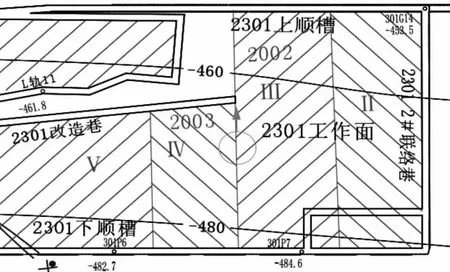

忻州窑煤矿7次灰岩突水事故依据突水水量的多少划分为中等突水与大型突水两类,均属太原组灰岩裂隙型突水事故(如表2所示)。该类型事故都是由于工作面推进到一定的深度后,随着压力的不断升高导致煤层底板岩层破裂,从而发生突水事故。突水点的出水量在初始阶段较小,但随着开采深度的不断增加及出水时间的延长,水量不断增加,底板压力不断增大,最终导致事故的发生。煤矿太原组灰岩裂隙与突水点位置如图1、图2所示。通过分析,突水水源在灰岩上部含水段,煤层开采使底板受到破坏,从而造成开采裂隙和原生裂隙的活化,增强了突水通道的导水与连通性并与开采煤层导通,使上部含水段得以连通,最终造成突水事故。

表2 突水事故信息

图1 太原组灰岩裂隙突出

图2 突水点位置

(2)人为因素

上部含水段的灰岩发育具有各向异性的特点,使含水层高压水赋存不连续,在同一含水层中仍存在联通较弱甚至不联通的高压灰岩水。该情况使得即使注浆压力高达水头压力3倍,仍然无法完全填充缝隙,加上注浆方案不完善,未进行有效验证,存在局部的空白带,最终导致事故的发生。

4 煤层底板灰岩注浆方案研究

4.1 注浆层位

地下煤层开采的破坏区主要分为上部的采动应力破坏区、中部的有效隔水破坏区和下部的承压含水层的原始导升破坏区三个部分(三带)。忻州窑煤矿在第一带深度大约为35 m;第二带大约为4~11 m,较难承受高承压水的水压破坏作用,形成卸压通道较为容易;第三带最大高度为13 m,标准值为5~10 m。上述分析可知,有效隔水层厚度较小,约为18 m,极易造成突水事故的发生。随着井下开采活动的不断加深,采场周围的原始应力平衡被打破,导致采场周围的岩体介质遭到破坏,从而使得有效隔水厚度进一步减小,灰岩岩溶裂隙水会突破隔水层的防护,进入采空区造成突水事故[10]。通过分析,增加煤层底板有效隔水层厚度或强度可有效防止高压灰岩水的破坏,杜绝太原组灰岩突水事故的发生。由于有效隔水层的灰岩层为煤炭开采的主要隔水层,且较为适合进行注浆,故将注浆层位定为有效隔水层的灰岩层[11]。

4.2 注浆方案设计

(1)钻场与材料选择

选取不同地点进行纯水泥浆和新配比浆液注浆试验:北十采区进行纯水泥注浆,南方-720辅助水平钻场选用硅酸盐水泥与膨润土混合材料进行注浆[12]。

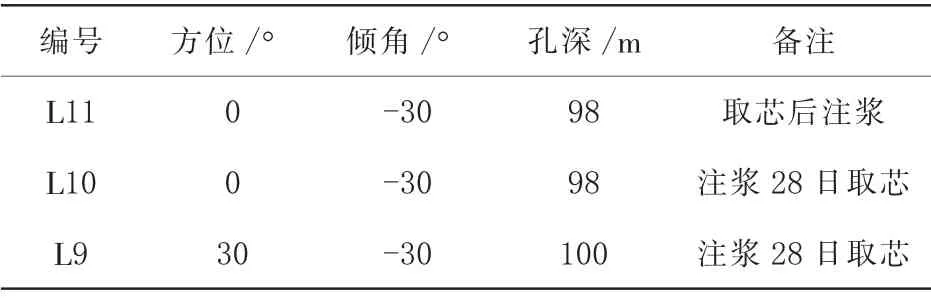

(2)钻孔选择

南方-720辅助水平钻场设计L11、L10、L9三个注浆钻孔,L9为灰底板终孔;北十采区利用正常注浆钻孔,注浆后取芯即可[13]。依据南方-720辅助水平钻场钻孔的出水量、注浆量及状况对钻孔参数进行设计,如表3所示。

表3 钻孔设计参数

(3)方案设计

通过分析现场条件、设备要求及施工要求,选用ZDY1990S型液压钻机进行施工,采用PDC型钻头,钻杆尺寸为长0.76 m,直径为0.074 m,取芯钻头为53 mm。南方-720辅助水平钻场注浆材料选择水泥与膨润土混合材料,计划注浆量为20.9 t,注浆压力最大值为10.4 MPa,稳定压力为8.2 MPa[14]。北十采区材料采用硅酸盐水泥,选用425#硅酸盐水泥进行注浆。现场试验结合忻州窑煤矿的实际情况进行了相应的施工工艺改造,其钻孔施工工艺流程如图3所示。

图3 钻孔施工工艺流程

4.3 试验结果对比分析

按上述方案现场进行两种注浆材料试验后发现,纯水泥注浆试验的灰岩抗压强度更大,混合材料注浆试验次之,且二者抗压强度均大于40 MPa,而未实施注浆灰岩的抗压强度为仅有12 MPa。因此,两种试验皆可达到抗压强度要求[15]。纯水泥注浆试验的扩散半径为25 m左右,混合材料注浆试验扩散半径与纯水泥注浆试验半径差别不大,其数值为35 m左右,二者皆符合试验要求[16]。

据上分析,两种注浆试验方案均达到试验要求,但由于纯水泥注浆成本较低,结合矿井地质条件等因素,纯水泥注浆方案较为适合该煤矿。其注浆现场如图4所示。

图4 注浆试验现场

5 结论

通过对忻州窑煤矿的地质概况、突水事故原因分析以及注浆方案的研究,结论如下:

1)忻州窑煤矿突水事故的突水水源主要为煤层底部太原组灰岩岩溶裂隙水,涌水量较大,对安全生产威胁大。

2)煤矿突水事故的发生主要有自然因素和人为因素。自然因素为煤层底板本身有效隔水层较薄,随着开采的不断加深,事故发生概率较增大;人为因素为注浆方案并不完善,存在局部空白带,且注浆未进行有效验证。

3)纯水泥注浆方案与混合材料注浆方案各有优缺点,都可满足试验目的要求。综合忻州窑煤矿的实际情况,采用纯水泥注浆方案更为适合。