大采高综采工作面坚硬顶板预裂控制研究

2022-08-10王春健

王春健

(霍州煤电集团安全管理部,山西 霍州 031400)

回采工作面顶板事故是煤矿生产的灾害之一,顶板灾害中,坚硬顶板造成的煤矿事故比例很大[1]。高弹性模量、高抗压抗拉强度造成岩体离层厚度大,有的可达数十米,如果不采取针对性措施,回采工作面采空区悬顶面积可达几万平方米,悬顶垮落产生的冲击载荷危害极大,不利于矿井的安全高效生产[2-3]。煤矿煤层赋存条件复杂,坚硬顶板在我国山西、新疆等区域占比较大,且多地发生过回采工作面坚硬顶板的冒落事故,给企业造成了巨大的损失[4-5]。我国在回采工作面坚硬顶板的治理研究上已开展多年,且取得了较大成果,但是仍存在诸多问题,例如:工作面采空区顶板冒落不充分,造成煤壁片帮现象严重,支架阻力过大,不能有效支撑围岩的变形,这些现象在厚度较大坚硬顶板的煤层开采过程中更为显著。因此,为了避免顶板垮落造成事故,必须了解坚硬顶板条件下采空区围岩的受力变形特征,进而选择合理的方式对坚硬顶板进行处理。

1 工程背景

霍州煤电集团吕梁山煤电有限公司木瓜煤矿,其矿区位于山西省吕梁市方山县大武镇木瓜村、西属巴镇、许永山村与茂塔沟村一带。井田呈不规则多边形,南北长约3.5 km,东西宽最大约4 km,井田面积9.341 3 km2。其中,原木瓜煤矿面积1.018 km2,扩区面积8.323 km2。目前所采煤层为9#煤层和10#煤层的合并层,其中,9#煤层的厚度为2.2~3.8 m,10#煤层的平均厚度为1.4~1.8 m,煤层倾角为4°,有一层平均厚度为0.65 m的夹矸,煤层赋存稳定。10-202工作面煤层平均厚度为6.2 m,工作面倾斜长240 m,采用走向长壁后退式采煤法,综合机械化一次采全高工艺,全部垮落法管理顶板,工作面每天推进4个循环,循环进尺0.8 m。煤层直接顶为灰黑色泥质砂岩,厚度1 m,0~0.2 m破碎严重,0.2~1.0 m完好;基本顶为深灰色灰岩,平均厚度达5.15 m,质地坚硬,中厚层状;直接底为灰黑色泥岩,厚度3.6~7.4 m,半坚硬,中厚层状。工作面回采后容易造成大面积的悬顶现象,悬顶垮落形成的冲击地压,可损毁支架等相关设备,并误伤作业人员。为此,需对大采高工作面坚硬顶板进行人工干预,保障工作面的安全开采。

2 坚硬顶板破断结构力学模型

地下岩层在漫长的地质演变过程中,受构造应力和地应力的双重影响,受力变形复杂。煤炭资源有序开采后,在自重作用和上覆岩层重力作用下顶板发生移动变形,超过其自身的极限强度值时,岩层内部裂隙发育贯通,最终造成离层及断裂破坏。

通过对10-202工作面回采期间顶板岩层受力变形的观察,按照空间岩层移动的形式将顶板的移动分为覆岩弯曲、覆岩垮落、煤壁片帮、层理面滑移、顶板隆起五种形式。

通过预裂手段干预坚硬顶板的垮落,这里主要分析预裂弱化顶板受力作用后基本顶初次来压步距。假设工作面开切眼处岩层为完整岩层,整个过程可以简化为一端固支一端简支梁力学模型,结构力学模型如图1所示。

图1中,A为固定端,B为自由端,定义均布载荷为q(N/m),定义顶板板岩梁厚度为h(m),根据材料力学知识,断面惯矩Jz(m3)可表示为:

图1 坚硬顶板破断结构力学模型

当最大正应力达到岩石的抗拉强度时,固定梁极限跨距lmax(m)用公式(3)表示:

根据公式(1)、(2)、(3)可知,对工作面顶板进行预裂处理后,基本顶来压步距最大为35 m,最小为30 m,在开切眼位置进行人工预裂坚硬的石灰岩顶板,使其更容易垮落,能有效缩短顶板来压步距,更有利于工作面的安全回采。

3 预裂方案及现场试验

3.1 预裂方案

基于坚硬顶板变形形式及结构力学模型的构建,采用顶板弱化技术控制坚硬顶板的垮落,降低基本顶来压步距和来压强度。

目前,国内对于坚硬顶板的预处理方法主要有注水弱化、爆破弱化等手段。本次试验主要采用双向聚能爆破方法处理坚硬顶板,不同与传统的爆破技术,双向聚能爆破方法操作简单,成本低,便于围岩及支护结构的稳定性。聚能管在传统爆破装置的基础上进行改进,利用特定强度的管材制成聚能装置,应用张拉成型技术,实现了按照特定方向的岩石张拉断裂破坏。

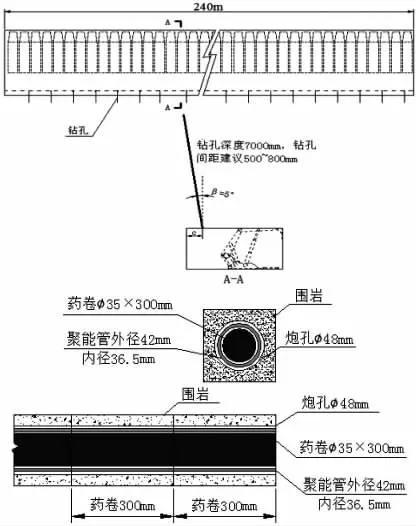

钻孔布置如图2所示,顶板预裂参数设计如下:

图2 爆破钻孔布置及装药结构

(1)根据石灰岩顶板的厚度,结合实际生产经验,为了保证切顶效果良好,确定钻孔的深度为7 m,炮孔直径为48 mm,钻孔角度为5°。

(2)钻孔间距不仅影响工作量,经济成本,对爆破效果的影响更为直接,根据以往的施工经验,间距设置在500~800 mm效果最佳,排距为800 mm,三排为一组,实际工程中可适当调整间距,确保施工的最佳效果。

(3)聚能管为特制产品,其内径、外径尺寸分别为36.5 mm、42 mm,整个管长为1.5 m;每个钻孔安装4个聚能管,从孔底到孔口依次安装。

(4)药卷的直径为35 mm,长度为300 mm,采用毫秒延期电雷管。

(5)为了保证施工的安全性和有效性,必须预防吹孔现象的发生,因此确定每个炮孔的封泥长度为2 m,按照相关规定进行封泥,严禁采用煤粉及矸石等材料,在未进行封泥时,不得进行爆破作业。

按照预裂爆破的参数进行施工,然后进行不耦合装药,随后进行串联放炮爆破。

3.2 现场试验

为了检验现场预裂方案的可行性,在10-202工作面切眼现场进行施工。工作面安装初采前进行预裂爆破,工作面正常推进后不实施预裂爆破,通过观察工作面回采期间的矿压规律评价预裂方案的可行性。

10-202工作面切眼预裂切顶爆破作业结束后,顶板未发生明显变化,在工作面推进35 m的时候,顶板发生垮落,且监测到垮落强度较小,未发生液压支架倒架和人员伤亡事故。现场观测结果显示,垮落的顶板均以碎石的状态填充采空区,形成随采随冒的良性循环,降低了来压强度。

为了更直观地体现该方案在降低来压强度方面的优势,对工作面液压支架阻力进行监测、分析。10-202工作面支液压架均为电液控制,且均具有压力传感器,传感器每隔10分钟自动记录一次压力数据。考虑到实际工作面推进速度,设备记录数据量巨大,因此以两个小时为单位量,计算两个小时内支架记录数据的平均值,并对应此时工作面的相对位置,以此循环往复,计算得到工作面推进期间支架的阻力图。整体而言,当工作面推进至28 m时,顶板来压较小;工作面推进至36 m时,顶板来压明显,支架压力的变化也可以反映此现象。

监测期间共观测了8个站点(18架支架为一组)位置工作面液压支架的压力变化,选择有代表性的测点4和测点7支架进行分析,支架压力曲线变化分别如图3、图4所示。不同日期,工作面推进的长度不同,造成液压支架压力出现波浪式变化的规律。2020年1月3日时,工作面推进至18.5 m,此时顶板开始出现小范围的垮落,垮落范围为0.3~1.5 m。同年1月6日,工作面推进至25.6 m,此时顶板依旧出现不同程度的垮落,垮落范围为1.3~2 m,垮落范围的增大造成支架阻力增大,这一时间段,支架的平均压力值为36.7 MPa,最大达到48.8 MPa,部分支架位置有采空区水的流出。1月12日,工作面推进至29 m,顶板垮落范围进一步扩大,造成支架阻力的持续上升,此时支架压力的为50.3 MPa。1月12日往后,支架压力出现小范围的波动。2020年1月23日时,工作面推进至35 m,此时支架的平均压力值达到34.6 MPa。

图3 测点4支架压力曲线

图4 测点7支架压力曲线

综合上述分析和监测点的支架压力变化曲线,当工作面推进至24~35 m范围内,工作面测点的支架压力增大明显,此区域为顶板的初次来压,来压强度范围为34.1~50.7 MPa,平均42.4 MPa。预裂方案不仅有效降低了来压的强度,还确保了支架的稳定性。经过预裂爆破处理后,基本顶坚硬顶板的完整性被破坏,顶板内部孔裂隙增加,在采动影响下,加剧了孔裂隙的贯通,造成基本顶随采随冒,有效减少了悬顶长度,降低了来压强度,大幅减少了支架承载力,为工作面的安全回采提供了重要保障。

4 结论

1)基于坚硬顶板破断结构力学模型的构建,初步确定了顶板预裂处理后来压步距的范围为30~35 m,开切眼是人工预裂顶板的最佳位置。

2)结合现场施工经验,确定了双向聚能爆破切顶工艺的施工参数。钻孔直径48 mm,钻孔深度7 m,钻孔沿竖直方向偏向切眼后侧5°,钻孔间距800 mm,炸药规格为φ35 mm×300 mm/卷,封泥长度2 m。

3)现场应用效果显示,液压支架压力呈现波浪式变化,来压强度34.1~50.7 MPa,双向聚能爆破切顶工艺有效降低了来压强度,确保了工作面的顺利回采。