预裂爆破技术在601采面过陷落柱中的应用

2022-08-10张鹏飞

张鹏飞

(山西焦煤山煤国际长春兴煤业有限公司,山西 大同 037101)

陷落柱是综采工作面常见地质构造之一。陷落柱侵入后不仅破坏了回采煤层整体稳定性、增加了机械破岩量[1-4],而且工作面在过陷落柱区时,围岩稳定性差,很容易出现顶板破碎、冒漏现象。目前我国多数煤矿主要采用采煤机强行破岩法过陷落区。但是当陷落柱内岩体硬度大以及陷落区范围大时,采用机械破岩不仅回采效率低、回采难度大[5-7],而且增加了机械设备故障率,不利于工作面安全回采[8]。因此,根据陷落柱腔体岩体岩性合理选择回采工艺对工作面安全高效回采具有重要意义。以长春兴煤矿601工作面为对象,对工作面过X4陷落柱时的方法、措施进行分析比较,通过对陷落柱内岩体提前进行深孔预裂爆破,使岩体内部产生裂隙带,弱化岩体力学结构,从而降低岩体硬度,达到工作面顺利过陷落柱的目的。

1 概述

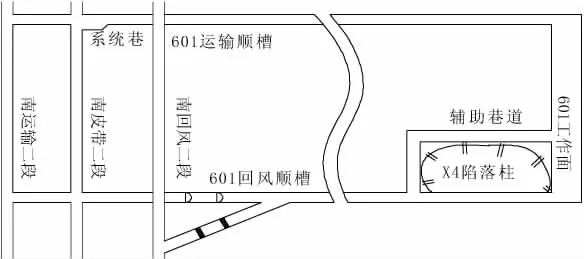

山西焦煤山煤国际长春兴煤业有限公司601工作面位于井田南盘区,工作面东部为盘区大巷,南部为井田边界及中煤金海洋五家沟煤矿5214工作面采空区,西部为矿井西部矿界及山煤集团韩家洼煤矿,北部为设计南盘区西南部未开采区域,如图1所示。

图1 601工作面平面布置

601工作面走向长1 460 m,倾斜宽230 m,开采22#煤层,煤层总厚12.47 m,储量计算厚度9.5 m,含3-4层夹矸。煤层大致走向东西,倾向北。倾角较小,平均2°,呈一单斜构造。煤层顶底板岩性如表1所示。

表1 22#煤层顶底板岩性汇总

601工作面采用走向长壁后退式综合机械化放顶煤开采,采用全部垮落法处理采空区,平均采高为3.5 m,放煤高度为6.0 m,采放比例为1:1.7。

2 回采方案优化

2.1 工作面揭露构造情况

601工作面回采至764 m处,尾部(130#~114#支架)煤壁揭露X4陷落柱,该陷落柱长轴与运输顺槽走向近似平行,长轴长为54 m,短轴长为26.7 m,陷落柱贯穿整个工作面,腔体内岩体主要以中粗砂岩为主,岩体单轴抗压强度达55 MPa。

2.2 工作面前期回采情况

601工作面揭露X4陷落柱后主要采用采煤机强行破岩进行回采,由于揭露的陷落柱岩体硬度高,采煤机截割负荷大,导致截齿损坏严重,而且工作面回采效率低。统计结果表明,601工作面从764~780 m回采期间共计损坏采煤机截齿37个,截割电机负荷加大,导致截割部发热闭锁停机3次,影响工作面回采时间达8.9 h;同时由于岩体厚度大,采煤机强行破岩时效率相对较低,工作面回采速度不足3.2 m/d。

2.3 回采方案优化

为提高工作面回采效率,降低设备故障率,针对陷落柱区域的回采作业,提出三种方案。

(1)采用松动爆破方法过陷落柱,布置3排计45个爆破钻孔,如图2所示。每个钻孔内填装300 g矿用乳化炸药、1发毫秒延期电雷管,每次爆破松动炮孔数量为5个。采用陷落柱岩体松动爆破后可以有效减少采煤机破岩量,降低设备故障率,但是松动爆破时钻孔施工、爆破等施工工序复杂,施工周期长,工作面回采效率低。

图2 松动爆破孔平面布置

(2)采用绕道法进行回采,即在陷落柱与煤层交界处施工两条互相垂直的巷道,工作面回采时将陷落柱直接甩入采空区内。采用该方法回采时无需破岩,但是需对尾部114#~130#支架进行提前搬运至工作面前方新掘巷道内(如图3所示),劳动作业强度大,而且在回采期间工作面与超前巷道贯通时,围岩出现破碎岩性,围岩维护困难,不利于施工安全。

图3 绕道法过陷落柱平面

(3)深孔预裂爆破方法,对陷落柱岩体施工超长钻孔,然后对钻孔内填装乳化炸药对陷落区岩体进行深孔预裂爆破,岩体在爆破震动的作用下产生裂隙,降低了岩体致密性,爆破施工后采用采煤机回采时,降低了采煤机破岩难度。该方法施工工艺相对简单,提高了采煤机破岩效率,降低了采煤机破岩期间故障率。

通过对比分析,决定采用深孔预裂爆破施工技术过X4陷落区。

3 深孔预裂爆破技术应用

3.1 深孔预裂爆破技术原理

在需要爆破的围岩施工爆破钻孔,在钻孔内填装聚能管及乳化炸药进行起爆。聚能管内炸药起爆后,由于装药结构的不耦合状态和爆轰气体准静应力作用,使得非设定方向上围岩产生均匀抗压[9],在设定的2个方向(聚能管切槽方向)上集中抗拉;同时,爆轰产生的冲击波和应力波优先沿设定聚能管切槽方向集中释放,致使爆炸能作用于2个方向的孔壁处,当作用于钻孔孔壁上的拉应力大于岩石动态抗拉强度时,就形成与2个聚能管切槽方向一致的径向预裂缝[10],爆轰气体优先沿2个聚能管切槽方向驱动裂隙并使其加速扩展,如图4所示。

图4 深孔爆破预裂原理

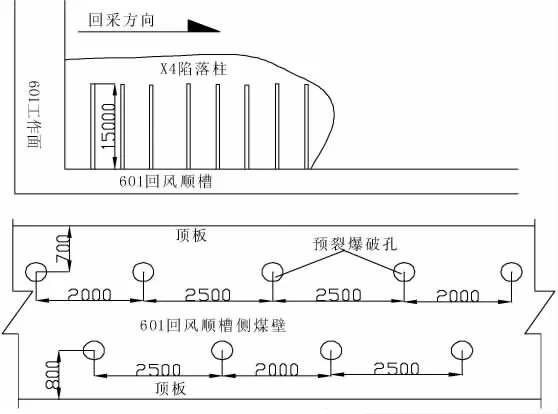

3.2 预裂爆破孔布置方式

陷落柱爆破钻孔采用“三花”布置方式,钻孔直径为75 mm,钻孔深度为15 m,相邻两排钻孔布置间距为2.0 m,第一排钻孔开口位置距顶板间距为0.7 m,第二排钻孔开口位置距底板间距为0.8 m,每组布置三个钻孔,相邻两组钻孔布置间距为2.5 m,相邻两组钻孔采用三花迈步式布置,如图5所示。

图5 预裂爆破施工平面

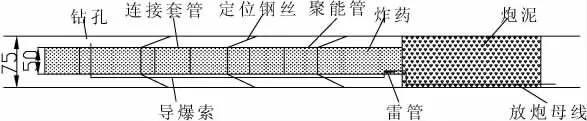

3.3 聚能管结构

聚能管由主体管、连接套筒、定位装置3部分组成。主体管采用长度为2.0 m,外径为65 mm,壁厚为3.5 mm,内径为58 mm的PVC圆管。聚能管具有阻燃性能好、抗静电效果好等优点,在主体管两侧对称切槽,切槽长度与主体管长度一致,切槽宽度为5 mm,深度为2 mm,相邻两根聚能管采用套筒进行固定,聚能管的上、下两端分别设置有1个对穿定位孔,如图6所示。

图6 聚能爆破装药结构

3.4 施工工序及操作要领

(1)爆破钻孔施工完后为了掌握炮孔是否变形、塌孔,保证聚能管是否可顺利装入,应采用专用聚能输送管串接作为探杆进行探孔施工,探孔过程中应安排专人记录有效孔深。如果遇到卡阻现象,说明孔内有残渣,接入压风管处理,或者将该钻孔废弃重新钻孔施工[11]。

(2)探孔完成后进行聚能管及炸药填装,每个钻孔内安装6根聚能管,每节聚能管内填装2支矿用乳化炸药,装药量为0.6 kg;首先将第一根聚能管定位孔穿入定位钢丝,在钢丝出口处安装定位销,聚能管安装时确保切槽中心线与钻孔中心线垂直布置。

(3)第二节聚能管装药及聚能管安装工序与第一节相同,相邻两节聚能管在进行对接时,首先将圆形套筒环内壁涂抹粘接剂,将第一节聚能管上端头插入环形套筒内至套筒凸起,插入套筒内深度为0.15 m,将第二节聚能管下端头同样插入套筒内,两节聚能管连接后保证切槽在同一条水平线上[12]。

(4)为了防止聚能管之间的炸药断开,引起钻孔内残爆,在最前面的第一根聚能管与最后一根聚能管之间采用导爆索连接,具体方法为:准备好足够长度的导爆索,在聚能管推入钻孔孔口之前,在聚能管上钻一对穿孔,直径略大于导爆索直径,导爆索一端穿过对穿孔20~50 cm,另一端顺着聚能管向下,用胶带纸缠紧,直接连到最后一根聚能管。在最后一根聚能管插入2只雷管,将两只雷管脚线并联,用雷管母线连接并联脚线,顺聚能管引出。

(5)爆破钻孔内聚能管及炸药安装后对孔口处采用水炮泥进行封孔,封孔长度为3.0 m。待所有工序完成后进行爆破施工,每次爆破一组钻孔,陷落柱区共计布置10组钻孔,钻孔爆破后采用采煤机继续回采。

3.5 应用效果

(1)截止2021年3月14日,采取深孔预裂爆破技术后,601工作面已完全通过陷落柱,现场观察发现,预裂爆破降低了岩体强度及致密性,采煤机割煤时难度减小,局部大块矸石,仅需松动爆破即可。

(2)采用深孔预裂爆破后,采煤机共计更换7个截齿,未发生一起因采煤机破岩负荷大导致截割部发热停机现象,减少了设备维修费用达20余万元。

(3)与传统松动爆破施工以及绕道法施工相比,深孔爆破预裂施工工艺简化了作业工序,保证了工作面回采安全,提高了工作面回采效率,后期回采过程中回采速度达6.0 m/d。

4 结论

1)对601工作面陷落柱岩体采取深孔预裂爆破,能够改变岩体内部力学结构,并可对陷落柱岩体产生超前预裂,降低岩体抗压强度及致密性,缓解采煤机组截割难度,降低采煤设备故障率。

2)在进行深孔预裂爆破施工时应合理掌握钻孔布置方式及装药量,根据岩体强度可在原“三花”钻孔的基础上布置空眼,从而保证爆破施工时能够形成连续稳定的自由面,可增强爆破效果。

3)采用预裂爆技术后,工作面过陷落柱推进速度由原3.2 m/d提高至6.0 m/d,设备故障率降低了74%。