综掘工作面活性磁化水降尘技术与试验

2022-08-10韩晓莉

岳 鹏 韩晓莉

(1.山西大平煤业有限公司,山西 长治 046203;2.山西惠丰特种汽车有限公司,山西 长治 046203)

在煤炭开采过程中,尤其是在掘进工作面,其粉尘浓度单位立方米达上百毫克,甚至上千毫克,大大超过了《煤矿安全规程》中要求的粉尘浓度标准。高浓度粉尘直接影响煤矿的安全高效生产,同时会诱发尘肺病,危害矿工生命健康安全[1-5]。大平煤业3111 工作面回风顺槽采用综掘机施工,掘进过程中会产生大量粉尘,因此,针对性地开展综掘工作面粉尘防治技术研究十分必要。

1 工程概况

大平煤业3111 工作面位于+650 m 水平一采区,开采3#煤层。工作面开采标高+404~+535 m,其开采范围内煤层平均厚度6.19 m,煤层赋存稳定,结构简单,参差状断口,玻璃光泽,以亮煤为主,光亮型,硬度0.37~1.5。煤质工业指标参数见表1。煤层老顶为细粒砂岩、粉砂岩、砂质泥岩,平均厚度10.3 m;直接顶为泥岩、砂质泥岩,平均厚度2.7 m;直接底为泥岩,平均厚度4.95 m;老底为细粒砂岩,平均厚度3.7 m。大平煤业3111 工作面回风顺槽沿煤层底板掘进,设计主要断面为矩形断面,巷道净宽4.5 m,净高3.15 m。

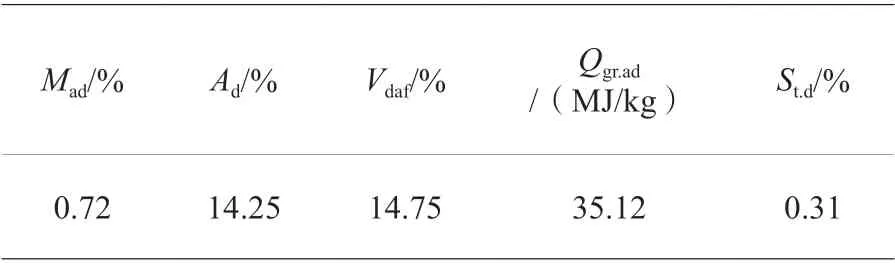

表1 煤质工业指标参数

2 综掘面粉尘来源分析

掘进工作面粉尘主要由煤体破碎过程、运输途中产生,而且随着煤矿机械化程度不断提高,尤其是大功率掘进机在煤层巷道掘进中的推广应用,其破碎能力大幅度提高,煤体破碎过程产生的粉尘也随之增加。根据现场调研及相关资料显示,掘进工作面粉尘主要由以下几部分组成:

(1)掘进机截割头破煤时。煤体在截割头作用下粉碎并产生大量粉尘颗粒,转速越高、推进深度越大,产生的粉尘颗粒越多。研究表明,掘进机截割头破煤产生的粉尘占整体的60%以上。

(2)巷道支护时。采用风钻工艺钻进锚杆及锚索钻孔时,钻机钻头高速截割煤体,也产生大量粉尘颗粒。

(3)破碎煤体运输时。截割后的破碎煤体采用皮带转运,在风流作用下,破碎煤体表面吸附的粉尘颗粒飞扬。在运输转载地点,由于转载高差,导致粉尘飞扬。

综上所述,掘进机割煤时产生的粉尘颗粒是掘进工作面粉尘的主要来源,因此在粉尘防治中,应着重对该尘源进行治理。

3 综掘面活性磁化水降尘技术

活性磁化水降尘技术是采用活性添加剂,利用亲水基、亲油基改变水的湿润性能,同时通过磁场磁化作用破坏水分子氢键结构,改变活性添加剂在水中的吸附形式,利用磁场磁化和活性添加剂的耦合作用,加强喷雾凝聚粉尘的能力[6],从而实现粉尘的有效防治。为了充分发挥活性磁化水的降尘能力,针对综掘面狭小空间环境,构建综掘面活性磁化水降尘技术。

3.1 活性磁化水制备系统与工艺

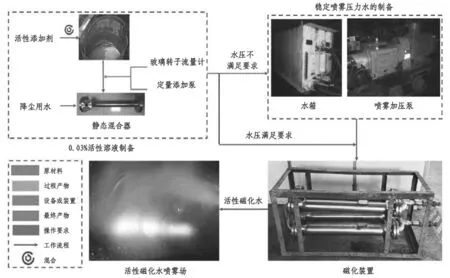

活性磁化水制备系统主要包括供给装置、混合装置、加压装置、磁化装置及喷雾降尘装置。活性磁化水制备工艺流程如图1,具体流程如下:

图1 活性磁化水制备工艺流程图

(1)制备浓度为3%活性添加剂浓溶液作为供给源。根据综掘面降尘需水量,计算制备浓度为0.03%活性添加剂溶液所需要的供给源(浓溶液),利用供给装置具备定量泵与流量计精确控制所需供给的活性添加剂浓溶液量。

(2)将降尘管路与井下供水管路连接,通过混合装置连接供给装置与供水管路,将活性添加剂浓溶液与降尘用水在过混合装置中充分混合,形成浓度为0.03%活性添加剂溶液。

(3)采用加压装置将浓度为0.03%活性添加剂溶液加压至5 MPa 左右,以保证溶液的雾化及磁化要求,将具备一定压力的活性添加剂溶液通过磁化装置进行磁化,制备浓度为0.03%活性添加剂磁化溶液。

(4)将浓度为0.03%活性添加剂磁化溶液通过耐压胶管连接至喷雾降尘装置,通过喷雾降尘装置活性添加剂磁化溶液雾化,形成相对密闭的喷雾区域,高效捕捉空气中的粉尘颗粒。

3.2 活性磁化水降尘技术参数与系统布置

磁化器处理水量为400 L/min,活性磁化水添加剂用量浓度0.03%,水压设计5 MPa,磁场强度设计300~350 mT,磁化水记忆效应设计9 min,磁程设计8 m,穿过磁化器的水流速度设计4 m/s,溶液表面张力设计27 m·N/m。

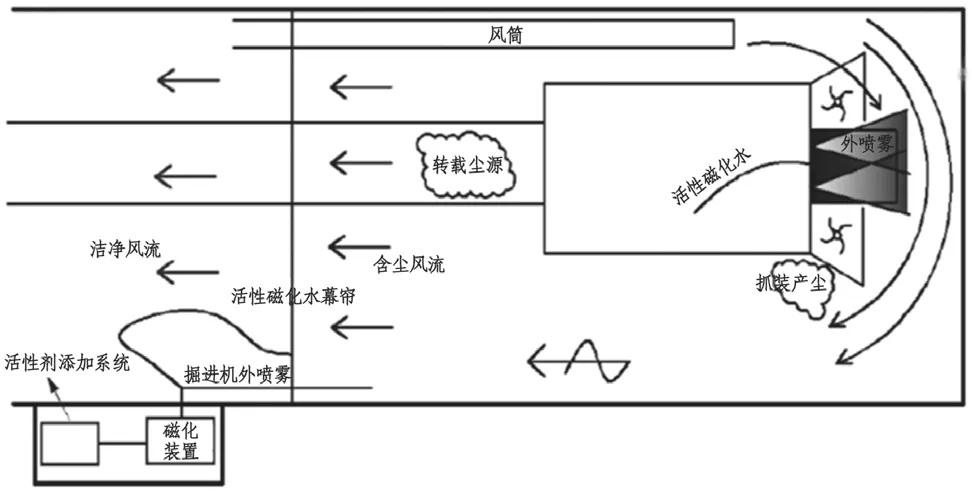

大平煤业3111 工作面回风顺槽采用综掘工艺,采用皮带运输。为了节省巷道空间,活性磁化水制备系统布置在巷道侧向的躲避洞内,制备后的活性磁化水经分流器进入掘进机设置的外喷雾系统,在截割头位置形成封闭水雾场,在距综掘面迎头30 m处构建一道全封闭的活性磁化水幕帘,实现回风顺槽综掘面尘源的综合防治。活性磁化水降尘系统综掘面布置示意图如图2。

图2 活性磁化水降尘系统综掘面布置示意图

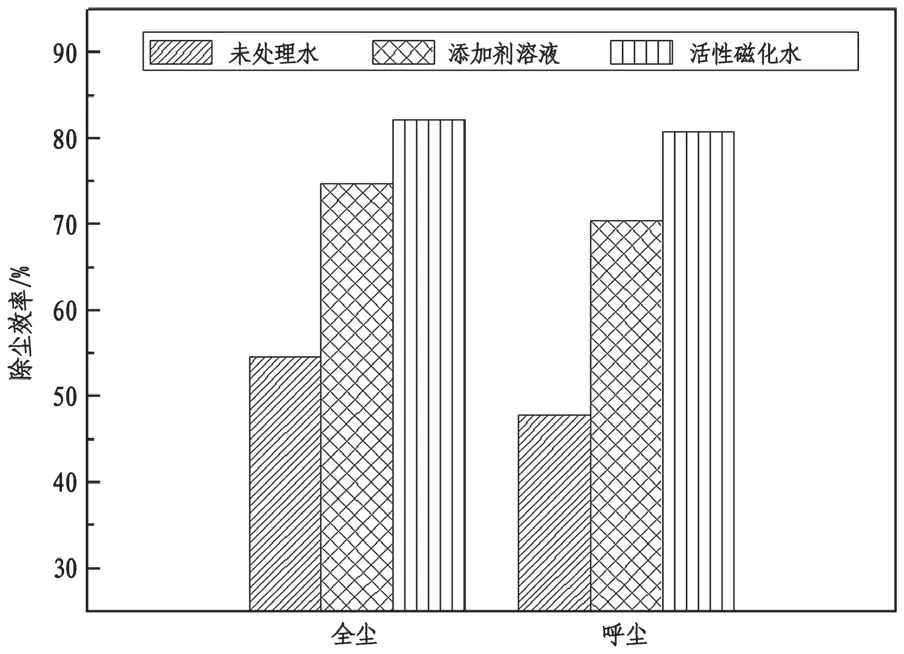

4 综掘面活性磁化水降尘试验

现场监测大平煤业3111 工作面回风顺槽综掘面未进行喷雾时的粉尘浓度以及采用未处理水、活性添加剂溶液以及活性磁化水进行喷雾后综掘面的粉尘浓度(监测点距迎头5 m)。未进行喷雾时,综掘面全尘浓度448.45 mg/m3,呼尘浓度238.03 mg/m3;采用未处理水喷雾时,综掘面全尘浓度203.77 mg/m3,呼尘浓度124.04 mg/m3,全尘除尘效率54.56%,呼尘除尘效率47.89%;采用活性添加剂溶液喷雾时,综掘面全尘浓度113.14 mg/m3,呼尘浓度70.36 mg/m3,全尘除尘效率74.77%,呼尘除尘效率70.44%;采用活性磁化水喷雾时,综掘面全尘浓度79.78 mg/m3,呼尘浓度45.53 mg/m3,全尘除尘效率82.21%,呼尘除尘效率80.87%,表明了综掘面活性磁化水降尘技术具有很好的降尘效果。除尘效率对比图如图3。

图3 除尘效率对比图

5 结论

综掘工作面机械化程度提高的同时,产生的粉尘也大幅度增加。针对掘进面粉尘主要来源包括掘进机截割破煤、巷道支护时采用的风钻工艺以及运输过程中的扬尘等,提出了采用活性磁化水进行综掘面降尘,介绍了活性磁化水制备系统与工艺,设计了活性磁化水降尘技术参数与系统布置。经综掘面活性磁化水降尘试验,活性磁化水喷雾时,综掘面全尘除尘效率达82.21%,呼尘除尘效率达80.87%,表明了综掘面活性磁化水降尘技术具有很好的降尘效果。