特厚煤层软岩大断面煤巷支护技术研究及应用

2022-08-10封文茂

封文茂

(晋能控股集团晋城煤炭事业部晋煤太钢有限责任公司,山西 吕梁 033200)

1 工程概况

山西晋煤太钢一号井为新建矿井,回风立井一号回风大巷位于4+5#煤一采区,采用半圆拱断面,全岩或半煤岩巷道,掘进工艺为炮掘,炮掘段全长134.3 m,分三段掘进,开口位置位于一号回风立井马头门南侧,设计方位:第一段方位为196°33′12″,掘进10.75 m(从马头门起);第二段接第一段掘曲线巷道(右转),共57.124 m;第三段接第二段,按方位16°33′12″掘66.4 m 拱形断面段结束。巷道整体位于1 号回风立井西侧,四周均为未开采的实体煤,炮掘开口处标高为+640 m,巷道位于4+5#煤层中,煤层埋深300 m,平均厚度为4.85 m(最小4 m,最大6 m),含一层0.5 m 夹矸。直接顶为6 m砂质泥岩,中上部较坚硬;基本顶为7.1 m 厚的粉砂岩,较坚硬;直接底为1.6 m 泥岩。

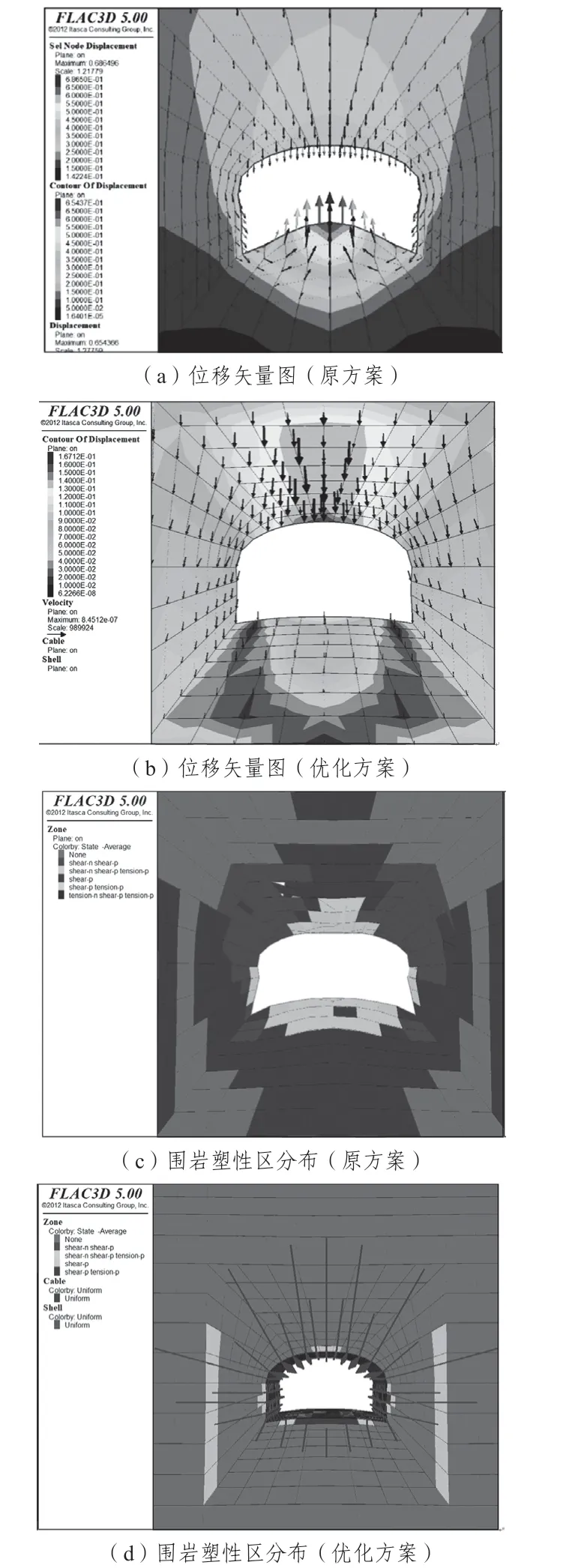

2 一号回风大巷初掘矿压特征

一号回风大巷原有支护断面如图1(a)所示。巷道断面为直墙拱形,掘进巷宽4.8 m,高3.1 m,采用U 型钢金属支架+喷浆支护,金属支架排距600 mm,巷道顶帮表面喷浆厚度100 mm,支护后巷道净宽4.6 m,净高2.9 m。巷道支护完成后,在距开口30 m 处布置测站,整理得到成巷85 d 内巷道顶底板、两帮相对移近量的变化规律如图1(b)所示。成巷30 d 后,两帮相对移近量稳定在20 cm,而顶底板相对移近量呈直线型上升;成巷85 d后,顶底板移近量达到121 cm,巷道表面变形剧烈且迅速。结合现场实地调研情况,一号回风大巷破坏特征主要表现为:底板底鼓量较大,数个支架肩部搭接处断裂,顶板下沉明显,顶板及两帮围岩破碎严重。采用U 型钢金属支架+喷浆支护方式无法有效控制巷道围岩的变形破坏,需采取更为有效的围岩控制方案。

图1 一号回风大巷原有支护及变形特征

3 一号回风大巷支护方案设计

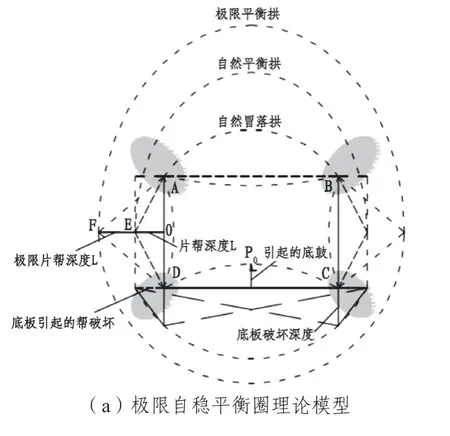

黄庆享教授提出极限自稳平衡圈理论指出[1-2],支护结构可提高巷道极限平衡圈内潜在危险岩体的稳定性,巷道围岩形成自然冒落拱、自稳平衡拱、极限平衡拱如图2(a)所示。顶板围岩在无支护条件下,自然垮落后将形成一个拱状结构,因此巷道断层设计为直墙拱形较合理。极限平衡拱内的围岩,通过合理长度的锚杆、锚索锚固到极限平衡圈外的稳定岩层,可有效控制顶帮潜在危险岩体的失稳破坏。在两帮垂直应力作用下,巷道底板岩层向上起拱,导致底板底鼓变形,故设计反底拱,可有效抑制底板底鼓破坏。综上所述,设计一号回风大巷支护模型如图2(b)所示。

图2 一号回风大巷极限自稳平衡圈及支护模型

依据极限平衡圈理论,巷道底板岩层塑性破坏深度:

一号回风大巷巷道宽度W0为4.8 m,高度3.1 m,顶板砂质泥岩岩层内摩擦角φ为34°,抗压强度σt=1.83 MPa,巷帮直墙高度hw=1.6 m,埋深300 m,上覆岩层平均容重25 kN/m,原岩应力P0=7.5 MPa。计算得到y=3.58 m,L=1.93 m。巷道帮部围岩塑性破坏后,等效巷道宽度增加量L1取巷帮塑性破坏深度的0.25 倍,计算可得极限平衡拱高度为3.79 m。考虑顶板锚索锚固长度约为1.5~1.9 m,设计两帮及顶板锚杆长度2.4 m,顶板锚索长度6.0 m。由于底板塑性破坏深度较大,设计采用注浆加固技术。

4 一号回风大巷支护方案模拟研究

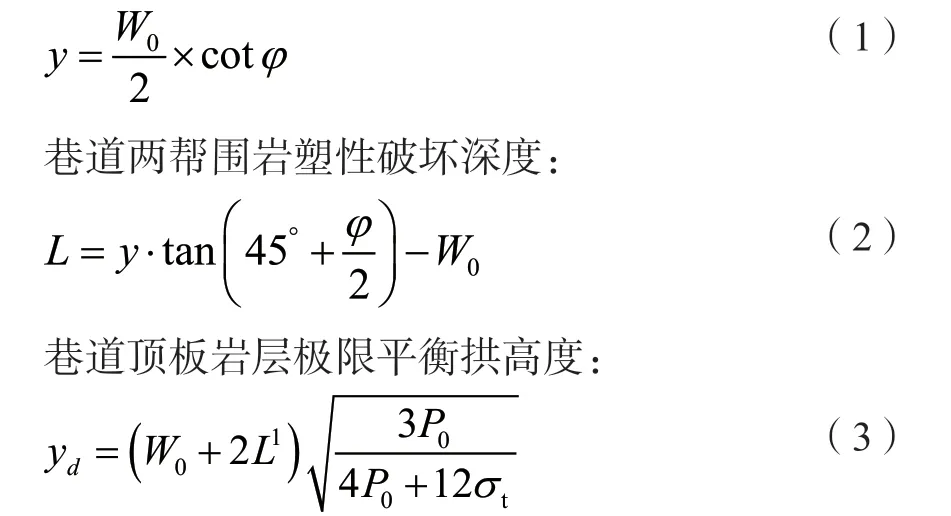

为验证一号回风大巷采用锚网索+反底拱+底板注浆联合支护技术的可行性,采用FLAC3D有限元数值模拟软件进行研究[3-4],以距开口25 m 的断面围岩为模型建立背景,模拟巷道埋深300 m,采用半圆拱形断面,巷道宽4.8 m,高3.1 m。模拟结果如图3。

根据图3(a)、(b)可以看出,原有支护条件下,巷道底板严重底鼓变形,巷道底板中部底鼓量最大,达到654 mm,顶板最大下沉量达450 mm;联合支护方案条件下,底板底鼓量最大为80 mm,顶板最大下沉量为145 mm。优化支护方案条件下,底板底鼓量减小87.7%,顶板下沉量减小67.8%,巷道表面位移量显著减小。根据图3(c)、(d)所示巷道围岩塑性区分布图可以看出,原有支护条件下,巷道顶底板及两帮围岩均出现大面积的塑性破坏;优化支护方案条件下,仅巷道表面浅部围岩出现塑性破坏,围岩稳定性良好。综上所述,采用锚网索+反底拱+底板注浆联合支护技术可有效控制围岩的塑性破坏,巷道表面变形位移量在合理可控范围内。

图3 数值模拟结果

5 一号回风大巷支护及应用效果分析

5.1 一号回风大巷支护

结合分析计算及数值模拟分析结果,确定一号回风大巷支护方案:巷道宽度增加到5.0 m,预留煤帮内移量,直墙高度1.6 m,拱高为1.4 m,预留顶板下沉空间,反底拱施工深度600 mm。顶板采用6 m 长锚索,两帮采用4.0 m 长锚索,规格Ф18.9 mm,间排距1.0 m×1.2 m;顶板和两帮锚杆规格Ф20 mm×2400 mm,间距0.5 m,排距0.6 m;底板采用1.5 m 长的注浆锚杆进行加固,间距0.8 m,排距0.6 m,注浆孔直径42 mm,注浆锚杆直径25 mm,长度1.5 m,采用42.5 级水泥配水玻璃单液注浆材料。巷道全断面采用8#铁丝菱形金属网,全断面喷射100 mm 的C15 细石混凝土。支护断面如图4。

图4 一号回风大巷支护断面(mm)

5.2 支护效果分析

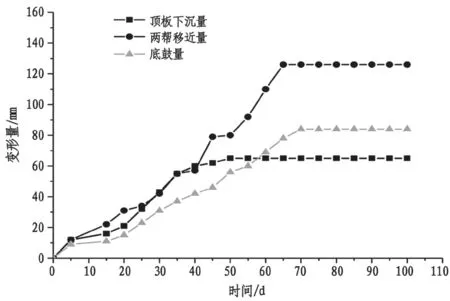

一号回风大巷采用上述支护方案掘进期间,监测巷道表面位移情况,得到图5 所示监测结果。成巷约50 d 后,顶板下沉量稳定在61 mm;成巷约70 d 后,底板底鼓量稳定在83 mm;成巷约65 d 后,两帮移近量稳定在129 mm。巷道表面变形量较小,能够满足正常使用断面要求,且巷道围岩整体稳定。由此说明,锚网索+反底拱+底板注浆联合支护可有效控制一号回风大巷的失稳破坏,保障巷道的长期稳定。

图5 矿压监测结果

6 结论

通过对一号回风大巷初掘期间实地调研及矿压特征监测结果分析表明,采用U 型钢架支护不能有效控制围岩失稳破坏,采用极限自稳平衡圈理论对其支护方案进行优化,采用FLAC3D软件模拟分析优化支护方案的支护效果。巷道表面位移监测结果表明,顶板下沉量稳定在61 mm,底板底鼓量稳定在83 mm,两帮移近量稳定在129 mm,围岩稳定性良好,为巷道的长期安全使用提供了有力支撑。