Φ50 mm极限大规格热轧螺纹钢筋开发

2022-08-09荆七一李文鹏

魏 星,荆七一,李文鹏

(1.成渝钒钛科技有限公司, 四川 内江 642469,2.四川省川威集团有限公司,四川 内江 642469)

随着国家世纪工程川藏铁路的正式开工,钒钛科技通过前期考察、走访,决定开发供川藏铁路用专用钢材,并将Φ50 mm极限大规格作为首选开发规格。

1 方案制定

1.1 设计思路

为了最大限度的提高轧辊利用率,降低生产成本,中棒采用无孔型轧制,而且为了节约换辊时间、提高作业率,粗、中轧采用共用孔型系统。轧制Φ50 mm极限大规格由于规格大、轧制道次少,既要保证轧制顺行、又要满足不影响其他规格正常生产,因此如何选择轧制道次就很关键。最初确定了6+4+2(粗轧6道次、中轧4道次和精轧2道次)和4+4+2(粗轧4道次、中轧4道次和精轧2道次)两种轧制道次方式,通过综合考虑,最终考虑采用4+4+2的十道次大压下的轧制道次方式。生产Φ50 mm规格螺纹钢,初期设计考虑在中轧12V轧机出成品,由于中棒12V轧机到3#飞剪的距离较长,达到133.40 m,并且精轧机组和控温装置这一段无输送辊道,不利于大规格轧件的输送,Φ50 mm规格螺纹钢上冷床困难,决定选择在精轧14V轧机出成品。

1.2 孔型设计

1.2.1 成品K1孔型设计

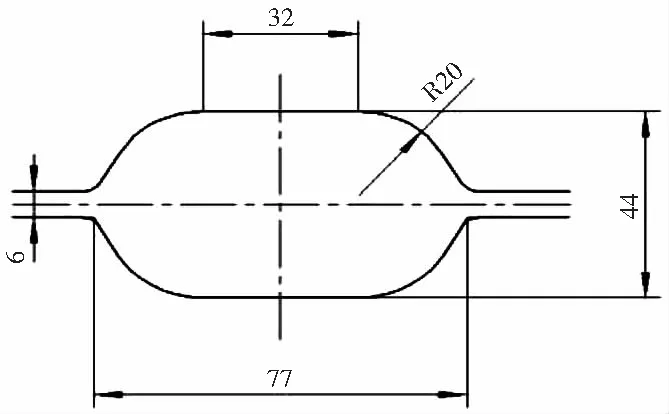

根据热轧带肋钢筋国家标准GB/T1499.2-2018设计K1孔型,成品为月牙肋钢筋。考虑到大规格带肋钢筋在建筑工程中的特殊作用,结合建筑行业规范和用户对大规格带肋钢筋重量偏差的要求,在设计时遵循基圆尺寸、横肋尺寸偏中上限的原则,使钢筋重量偏差范围控制在0%~2.5%[1]之间,见图1。

图1 Ф50 mm带肋钢筋成品孔型图

1.2.2 中轧延伸孔型设计

中轧延伸孔型(K3~K6)采用原轧制Ф50 mm圆钢相同孔型。

1.3 成品机架形式

为了避免产生钢材弯曲时出现翘曲现象和减少工艺事故,决定采用18架立式轧制出成品的方式,但由于设备自身设计时存在缺陷,改由14架立式轧制出成品,虽然增加了成品到上料系统的距离,但通过测算满足轧后钢材能够正常上冷床,在实际生产中也得到很好验证。

2 质量改进

在前期试轧过程中,轧后成品出现横肋高度不够、表面细裂纹、表面划伤和剪切断面裂纹和力学性能偏低这几种主要缺陷,通过采取设备改进、料型优化和工艺优化等措施使以上缺陷得到了解决。

2.1 横肋高度不够

国标要求50 mm规格横肋控制范围为3.2±1.2 mm,在轧制初期,横肋高度只有2.0~2.1 mm左右,刚好在国标要求下限,对此对成前孔和成品孔进行优化以达到增加横肋高度的目的。首先是横肋斜角α的设计,在GB/T1499.2-2018中规定横肋斜角α不应小于45°。随着横肋斜角α的减小,越有利于横肋充满度的提高,反之,则不利于横肋的充满度。同时横肋斜角又不能太大。一方面,斜角过大,会造成横肋薄而尖,易使轧件在脱槽过程中,横肋受到横肋槽的切割,从而造成横肋倾倒,严重者会在中部出现裂痕,从而导致轧制废品的产生。大规格钢筋冷弯和反弯极易在横肋根部出现裂缝,而造成此现象的一个主要原因就是横肋根部存在应力集中,消除此处的应力集中,将对提高带肋钢筋性能一次合格率具有非常重要的作用,而消除应力集中的主要措施之一就是横肋斜角取下限值,一般在45°~55°之间。我厂Ф50 mm螺纹钢筋设计横肋斜角α取值55°。

钢筋纵肋宽度即孔型辊缝处轧出的耳子厚度,取决于轧钢过程中的实际辊缝值。辊缝值S按下式选取:S=纵肋宽度(标准值),Ф50 mm螺纹钢筋成品孔辊缝设计值S=4.0 mm,见图1。

为使带肋钢筋的横肋充满良好,并利于控制纵肋的高度,螺纹钢K2孔采用短平椭圆孔型。在确定其槽底直线段长度和内圆弧半径时,要保证轧件两侧弧型的充满度,同时使K1孔延伸系数为1.40以上,见图2。

图2 Ф50 mm带肋钢筋K2孔型图

2.2 表面细裂纹

Φ50 mm规格做为热轧螺纹钢筋中的最大极限规格,在轧制过程中轧后成品表面极其容易产生细裂纹,见图3。

图3 Ф50 mm带肋钢筋表面细裂纹

裂纹数目从一条到多条不等,裂纹深度和长短不一,严重的甚至可以深入钢筋圆柱基体,而解决措施主要从钢坯来料质量进行控制,控制铸坯的皮下气泡、夹杂和角部裂纹三个主要质量因素。为此,炼钢工序在冶炼Φ50 mm规格铸坯时采用上精炼炉的方式,同时降低连铸拉速不大于3.3 m/min来予以解决[2]。

轧钢为了减少裂纹产生的机率,通过增加粗轧前除鳞装置,钢坯进入轧机前通过除鳞装置的高压水将钢坯表面的氧化铁皮去除,避免了氧化铁皮压入钢中从而在后续轧制中减少细裂纹产生机率。同时,每次轧制Φ50 mm规格前,轧钢工序提前对粗轧的轧辊进行更换,新轧辊杜绝堆焊而采用打磨的方式,以保证轧辊表面质量,避免焊渣压入钢中。

2.3 表面划伤

由于轧制Φ50 mm规格时选择在14架出成品,由于成品距离上料系统过远,在上料过程中钢材表面容易出现划伤,见图4。

图4 Ф50 mm带肋钢筋表面划伤

解决划伤,关键是在成品出14架成品机架后,在上料过程中尽可能减少钢材表面同地辊、导槽等的接触,从而避免成品钢材产生划伤。为此,每次生产Φ50 mm规格时,利用大换辊时间对上料系统前的地辊进行检查和更换,并对机架间轧槽进行更换,同时还采用轧后控冷的方式,降低钢材上冷床的温度,通过以上措施,轧后成品的表面划伤得到有效控制。

2.4 冷剪裂纹

由于Φ50 mm规格属于热轧螺纹钢筋极限大规格,因此进行冷剪时剪切应力巨大,在剪切后极易在剪切断面形成剪切裂纹,见图5。冷剪剪切裂纹也是困扰大规格热轧螺纹钢筋生产的一个难题,通过多次摸索,发现轧后钢筋在较高温度进行剪切时,剪切应力会迅速降低,从而避免剪切断面产生裂纹。

图5 Ф50 mm带肋钢筋冷剪裂纹

2.5 力学性能

由于Φ50 mm规格是热轧带肋钢筋的极限规格,在第一次生产HRB500E牌号的抗震钢筋时,既要保证屈服强度达到国标要求,又要保证强屈比达标,因此如何设计化学成分和轧制工艺就是一大关键。设计思路是控制钢筋的轧后组织形态和晶粒度,获得F+P组织,关键控制点是如何实现晶粒的细化。

钢材晶粒细化主要是通过较高的晶核形核率和较低的晶粒长大速度达到,在轧制过程中需要从加热工艺、轧后控冷和变形速率等方面进行控制,使得奥氏体在轧制过程中发生动态再结晶,降低奥氏体向铁素体转变的温度,增大奥氏体转变过冷度,加大铁素体的形核率,促使晶粒细化从而达到提高钢材的综合性能[3]。

由于我厂采用钢中添加V合金元素路线,在制定加热工艺时需要考虑足够高的加热温度促使V合金全部溶解到奥氏体中发挥沉淀强化的作用,同时还要考虑加热温度过高,加热时间过长会导致奥氏体晶粒聚集长大,弱化晶粒细化强度,因此需要综合考虑V合金充分溶解的情况下尽可能降低加热温度和加热时间。同时为了控制轧后钢材晶粒的长大,采用轧后控冷的方式抑制奥氏体向铁素体的转变,降低先析出铁素体析出量。

结合以上多方面影响因素综合考虑,对钢坯在加热炉内的加热温度、加热时间和上冷床温度进行多次试轧和摸索,得出利于晶粒细化,提高轧后钢材力学性能的工艺制度。

3 攻关效果

3.1 方案固化

通过前期试轧,摸索出一套适合Φ50 mm规格生产的工艺技术方案,并形成固化,使得轧后钢筋在力学性能和表面质量上都满足国标要求。

3.1.1 化学成分(见表1)

表1 Φ50HRB500E成分 单位:%

3.1.2 轧制参数(见表2)

表2 轧制工艺参数

采用4+4+2的十道次大压下的轧制方式,并且进行除鳞,轧后采用控冷工艺,冷剪切采用快节奏高温冷剪的轧制工艺。

3.1.3 轧制工艺

3.2 经济技术指标

通过几次大批量生产,经济技术指标得到提升,具体如下,见表3。

表3 Φ50 mm规格经济技术指标

4 结语

(1)通过对Φ50 mm规格前期多次试轧,针对试轧过程中出现的质量问题,从设备改进、料型优化和工艺优化三方面入手得到有效控制,并对工艺进行固化,为大批量生产提供了基础。

(2)Φ50 mm规格的成功开发,标志着我公司在热轧螺纹钢筋实现了Φ12~50 mm全规格覆盖,有利于提高公司市场竞争力和占有率。

(3)Φ50 mm规格的成功开发,使得我公司成为西南地区为川藏铁路供货的唯一厂家,为我公司打造川渝地区建筑用钢第一品牌提供了有力支撑。