正交异性钢桥面板的研究进展*

2022-08-09吴丽丽姚超郑贺崇

吴丽丽, 姚超, 郑贺崇

(中国矿业大学(北京) 力学与建筑工程学院, 北京 100083)

正交异性钢桥面板是一种将纵、横肋及桥面顶板焊接成整体承受车轮荷载的桥面结构,其刚度在桥梁纵向和横向不相同,造成其受力状态在相互垂直的2个方向呈现各向异性。进行结构分析时,一般将它分为3个层次体系:第一体系为主梁体系,由顶板和纵肋组成主梁的上翼缘,作为主梁截面的一部分参与主梁共同受力;第二体系为顶板和纵、横肋组成的桥面体系,顶板是纵、横肋上翼缘的一部分;第三体系为桥面顶板体系,它是支撑在纵、横肋上各向同性的连续板。正交异性钢桥面板的受力状态由上述3个体系作用叠加得到,由此也看出正交异性钢桥面板的构造和受力十分复杂。

德国于20世纪初开始研究正交异性钢桥面板,第二次世界大战以后,为尽快修复被战争损坏的桥梁,德国首先将正交异性钢桥面板用于桥梁修复。由于对正交异性钢桥面板的认识不足,加上零部件的制作安装、焊接质量等难以控制,在后期使用中产生裂纹,导致钢桥面板的使用寿命急剧下降。迄今为止,正交异性钢桥面板已经历了70年左右的发展历程,尽管对桥面板各构造的处理已非常细致,但仍很难解决数年之后桥面板面临的疲劳损坏问题。该文综述正交异性钢桥面板的发展历史、力学性能、疲劳性能等研究状况。

1 正交异性钢桥面板的发展历史

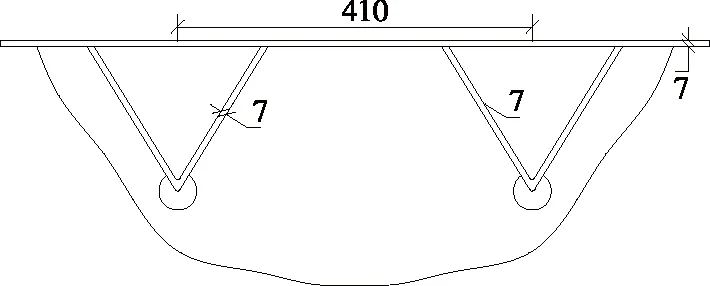

1934年,德国Feldcoeg桥采用V形折板(见图1)作为纵向加劲肋建成世界上第一座正交异性板桥梁。由于当时焊接技术不够成熟,其残余应力及运营期间的变形较大,因而没有得到广泛应用。钢桥面板从诞生到现在,先后经历了球扁钢肋、L肋或倒T肋、板肋、V形肋、Y形肋、倒梯形肋6种形式(见表1)。前3种为开口肋,虽然其用钢量和焊接量较大,但其下端开口便于后期检修;后3种为闭口肋,其截面闭合,刚度较大,抗扭性能好,用钢量少,但其对截面加工及组装的精度要求较高,且闭口肋内部空间狭小,不利于内部焊接,下端封口,不利于后期检测,会给桥梁的养护维修带来很大困难。

图1 德国Feldcoeg桥钢桥面板示意图(单位:mm)表1 纵肋断面形式及跨径

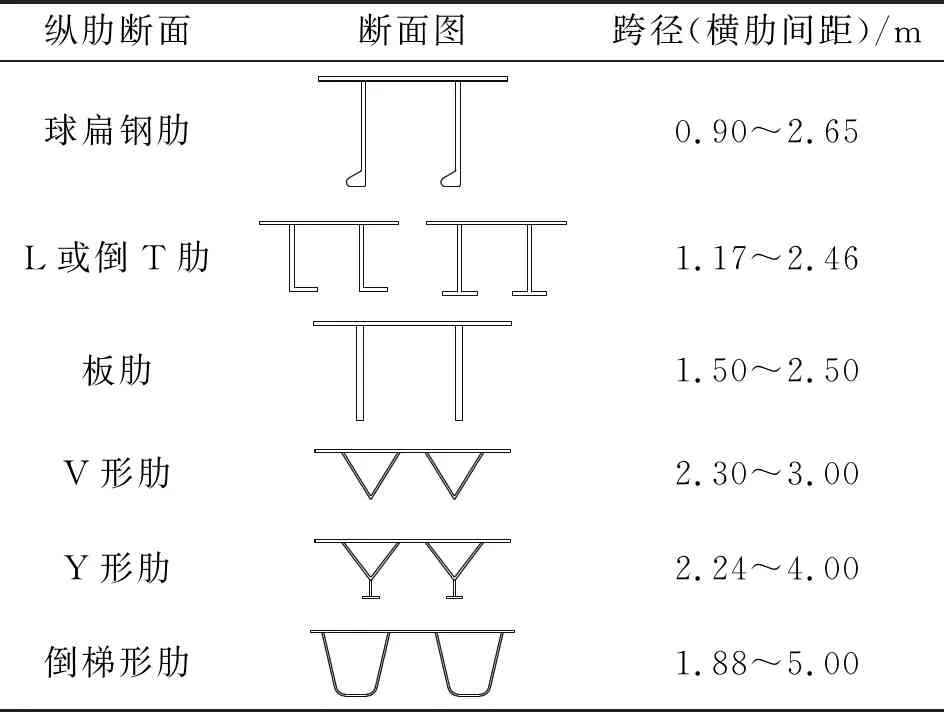

表1 纵肋断面形式及跨径

现在正交异性钢桥面板较常采用由闭口梯形肋演变而来的U形肋。桥面板厚度从最初的10 mm发展到现在的16 mm、18 mm,甚至达到20 mm。加劲肋采用U形肋,上开口间距一般为300 mm,纵肋中心横向间隔一般为600 mm,高度约280 mm,纵肋下端宽度约170 mm,下端转角处为倒角。

随着对正交异性钢桥面板认识的不断加深、结构分析方法的改进、焊接技术的提高及高强钢材的应用,钢桥面板设计和制造日益成熟,总用钢量降低,应用也越来越多。

中国对正交异性钢桥面板的应用起步较晚,但发展势头迅猛,正在运营和在建中的该类型桥梁达200余座。采用正交异性钢桥面板的大跨度钢桥有东营黄河大桥、虎门大桥、青马大桥、苏通大桥等。

2 正交异性钢桥面板力学性能研究进展

正交异性钢桥面板以其轻质、高强等特点得到广泛应用,在应用初期,人们对其性能的认识不足,导致其变形和应力较大。

文献[1]通过有限元建模分析,发现在车轮荷载作用下,纵肋、横隔板和桥面板连接处局部出现较明显的应力集中现象,且横向正应力普遍大于纵向正应力;纵肋与横梁的连接部位、横梁腹板的开孔部位的疲劳寿命最小。

文献[2]对球扁钢肋钢砼组合桥面板的力学性能进行研究,指出在车轮荷载作用下,组合桥面板各疲劳细节处的应力水平非常小,加劲肋和顶板连接处的横向应力幅值不到传统正交异性钢桥面板相应位置横向应力的1/10,且试件的截面应变沿高度分布符合平截面假定。

文献[3-4]对采用L形加劲肋的钢桥面板进行分析,得出车辆荷载的作用范围很小,闭口梯形肋的受力性能优于开口肋。

文献[5]研究了桥面板细部构造和桥面铺装对桥面板力学性能的影响,指出加劲肋间距越小,受力改善越明显;顶板和纵向加劲肋连接处应力高,属于应力敏感区域;铺装层弹性模量和厚度增加时,钢桥面板和沥青表面最大主应力均减小。

文献[6-7]研究了焊接残余应力的影响,指出在焊接过程中,热源经过后会发生塑性变形,产生的拉应力在冷却后接近于屈服强度,同时在近焊缝区域有很大的应力梯度。

文献[8]研究了焊接电流、焊缝尺寸及焊接速度对残余应力的影响。

文献[9]采用切割等方法测量焊接残余应力,研究顶板与纵肋焊缝根部裂纹的形成机理,得出熔深为75%时的拉伸残余应力比熔深为50%、25%时分别高15%、25%。

文献[10-11]的研究表明,闭口加劲肋桥面板板肋连接处的横向应力受板壳挠曲、荷载接触面积及横向位置的影响。

有学者指出通过加大纵向肋的尺寸,增加纵肋、横肋及横隔板间距能减小纵、横肋及横隔板的数量,从而减小钢桥面板焊缝长度,降低焊接初始缺陷出现的概率,显著提高其性能,且其经济性优于传统正交异性钢桥面板。如文献[12-13]对比分析了大U肋和普通U肋的基本力学性能,得出多个疲劳细节的应力水平与传统U肋接近,降幅效果基本一致;同时通过计算证明大U肋轻型组合桥面板具有良好的横向受力性能。

综上,正交异性钢桥面板的受力性能具有以下特点:1) 在车辆荷载作用下,正交异性钢桥面板的应力影响线较短,即传力范围较小,影响线长度在纵桥向约为2个横隔板间距,在横桥向约为2个纵肋间距。2个方向的刚度差异较大,致使荷载周围的相邻纵肋不能有效参与受力,导致正交异性钢桥面板局部应力集中。根据有限元分析结果,横桥向应力往往大于纵桥向应力,横桥向应力可作为正交异性钢桥面板设计的控制指标。2) 与开口加劲肋相比,闭口加劲肋的惯性矩较大,抗弯、抗扭性能好,但焊接不便,在弯桥中应用可能受限。3) 正交异性钢桥面板各构造之间通过焊接形成整体,组成构件较多,类似于顶板与纵肋连接、顶板与横隔板连接、纵肋与横隔板连接及顶板、纵肋、横隔板三者连接,这样的构造细节较多,应力集中现象往往出现在2个或3个构件的焊接部位。4) 横隔板下部开孔处的应力集中现象较严重,开孔两侧的受力一般为一侧受拉、一侧受压,寻找合适的开孔半径和开孔深度来缓解应力集中尤为迫切。

3 正交异性钢桥面板疲劳性能研究进展

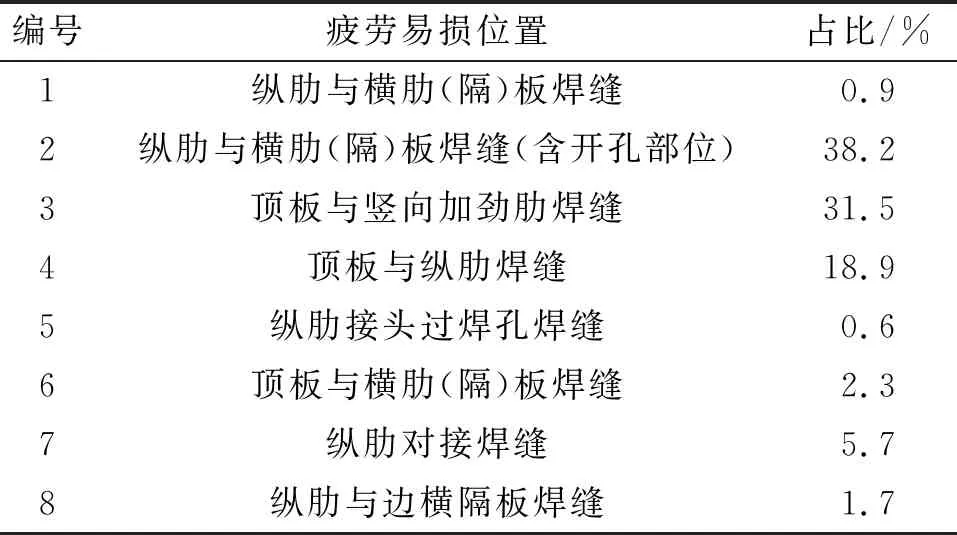

随着正交异性钢桥面板的应用越来越广泛及交通量的逐渐增加,特别是重载车辆和超载车辆的增加,正交异性钢桥面板的焊缝疲劳问题逐渐凸显。正交异性钢桥面板的构造和受力较复杂,焊缝数量多,在车轮荷载反复作用下易出现较严重的疲劳问题,影响桥面板的使用寿命,且由于许多焊接需在现场实施,焊接环境及条件也大大影响焊缝质量。文献[14]研究得出的传统正交异性钢桥面板在车辆荷载反复作用下的疲劳易损部位见图2、表2。

1~8为疲劳易损位置的编号

表2 正交异性钢桥面板典型疲劳易损部位

文献[15]针对正交异性钢桥面板的疲劳损伤问题,提出了各构造细节处的主导疲劳破坏模式及抗力评估方法。

文献[16-17]研究疲劳裂纹特征,指出初始裂纹形状主要影响裂纹扩展的初始阶段,母材开裂常出现在远离U肋的上起弧点附近。

文献[18]指出是否考虑残余应力会显著影响疲劳裂纹的扩展路径。

文献[19]通过试验研究顶板与纵肋焊根处的疲劳行为,得出拉应力和应力幅大小都会影响裂纹产生,但裂纹开始后的有效应力为拉应力而不是应力幅的大小。

文献[20]进行多个纵肋与顶板疲劳模型试验,熔透率为80%、100%时,观察到疲劳裂纹都是从焊根处开始并扩展,形态为半椭圆形。

文献[21]通过有限元分析,得出顶板与纵肋焊缝熔透率为75%时,顶板表面应力远大于肋壁表面应力,此处焊缝的疲劳强度由沿顶板厚度方向扩展的疲劳裂纹控制。

文献[22]对6种不同结构参数的钢桥面板进行足尺疲劳试验及有限元分析,指出在应力范围内为纯压应力时不会出现疲劳裂纹,顶板厚度从12 mm增加到16 mm时疲劳寿命显著提高。

文献[23]基于相互作用积分法计算裂纹尖端应力强度因子,对比传统U肋和镦边U肋,得出两者在顶板和U肋焊根、焊趾处的疲劳裂纹扩展特性和疲劳抗力没有明显区别,顶板和镦边U肋焊缝构造细节难以显著改善焊根、顶板焊趾处的疲劳性能。

文献[24]对纵肋对接焊缝的疲劳性能进行研究,指出疲劳裂纹出现在纵肋对接焊缝外侧圆弧过渡区,纵向应力在底部水平段和圆弧过渡区较大,且圆弧过渡区外侧存在应力集中,属于疲劳敏感区域。

文献[25]对比研究板肋和U肋钢-UHPC组合桥面板,得出板肋破坏形态为加劲肋受拉或受压区域大,使结构丧失承载力,U肋在负弯矩作用下的破坏形态为横隔板屈曲失稳破坏。

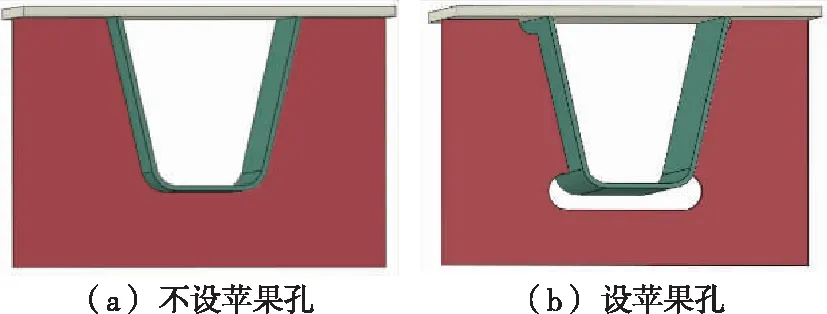

纵肋与横隔板交叉构造处是疲劳裂纹产生的关键部位,该部位的构造主要有2种形式:一种是纵肋连续通过横隔板,另一种是纵肋在横隔板处断开。目前钢桥面板主要采用第一种形式,相比第二种,纵肋连续通过横隔板能有效降低纵肋底部的应力集中。为使纵肋能连续通过横隔板,在横隔板上设置开孔,开孔形式主要有2种:一种是开孔与纵肋完全密合[见图3(a)],另一种是在此基础上在纵肋下端加开苹果孔[见图3(b)]。第二种形式主要是为了防止纵肋受荷时发生扰动,导致横隔板上出现面外变形而产生较大的次应力。但在纵肋底部开苹果孔会导致在纵肋和横隔板的开孔自由端产生较大应力集中。

图3 横隔板开孔示意图

文献[26-27]对在横隔板上开设切口与不开设切口的疲劳性能进行对比分析,得出开设切口的疲劳敏感部位是纵肋与横隔板连接的焊趾处,不开切口的疲劳敏感部位是顶板、纵肋、横隔板连接处,增加横隔板厚度对改善该处的疲劳性能有限,增加顶板厚度可有效提高其疲劳寿命。

文献[28-30]指出横隔板弧形缺口的局部效应非常明显,与几何不连续、焊接缺陷引起的应力集中及残余应力等有关,且该处的应力影响线较短。

还有学者研究了不同缺口形式对横隔板疲劳性能的影响。如文献[31]采用有限元方法对4种形式加劲肋和3种形式缺口进行对比分析,提出了一种受力和应力分布较理想的组合形式。

文献[32]指出横隔板处较大的切口形状有利于缓解横隔板的面外变形、减小面外应力,但过深的切口会增加面内应力,建议切口深度在纵肋的1/3~1/2处。

文献[33]通过疲劳试验,得出横隔板腹板孔边缘的疲劳性能与孔边缘的主应力幅有关,建议增加孔边缘的圆弧半径、提高孔边缘火焰切割质量,从而提高该构造细节处的疲劳强度。

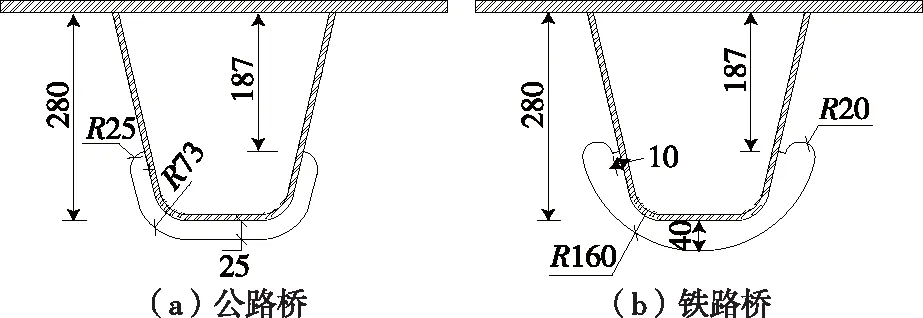

由于裂缝往往产生于横隔板切口自由边或纵、横肋连接构造处,文献[34]指出Eurocode 3中推荐的公路或铁路桥梁横隔板切口形式较合理(见图4)。

图4 横隔板切口形式示意图(单位:mm)

有学者提出在钢桥面板表面加铺砼结构层,将正交异性钢桥面板与砼结构通过一定构造组合在一起,可在一定程度上提升桥面板的疲劳性能。如文献[35]在大纵肋正交异性钢桥面板中引入砼结构层,和钢桥面板通过栓钉组成组合桥面板,结果显示,其疲劳破坏模式表现出两阶段特征:栓钉发生疲劳断裂,导致组合结构局部逐渐劣化,进而加速钢桥面板关键疲劳易损细节的累计疲劳损伤速度,并最终发生疲劳开裂。

文献[36]通过足尺试验和有限元数值模拟,得出钢-UHPC组合桥面板在车轮荷载影响下的横向受力局部效应明显,横向应力主要局限于车轮荷载作用区域附近的两道U肋范围内。

综上,正交异性钢桥面板的疲劳开裂问题是值得关注的重点问题。疲劳裂缝的产生原因为:1) 现代交通量大,重载、超载车辆多,而正交异性钢桥面板构造细节多,应力影响线短,车辆经过时会在各构造细节处产生多个应力循环,使焊缝处于拉—压循环的受力状态。2) 焊缝的熔深、残余应力及焊接质量等对疲劳寿命有极大影响。如在顶板与纵肋的连接焊缝处,常见裂缝形式多为焊根处开裂或熔深不足导致破坏。大量焊缝需在现场焊接,受环境、技术等影响,焊接质量不易保证。

4 正交异性钢桥面板技术的发展

随着科技的进步,钢桥面板各零部件越来越接近工业化生产,施焊技术也越来越成熟。但超载、重载车辆的增加,加剧了桥梁病害的发展。为解决正交异性钢桥面板的疲劳病害,国内外学者不断寻求更有效的构造方案或改善方法。

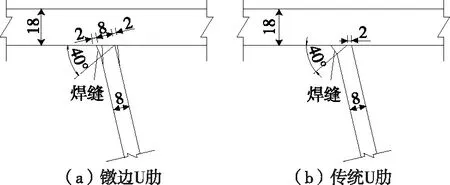

文献[37]对采用镦边U肋(见图5)时焊缝的疲劳性能进行分析,指出采用镦边U肋可改善面板焊趾处、焊根和U肋焊趾处的应力集中,提高结构的抗疲劳性能。

图5 镦边U肋示意图(单位:mm)

文献[38]提出图6所示改造方案,上下顶板采用钢板,中间采用波形钢板加劲肋,上下顶板和波形钢板加劲肋之间采用高强双头螺栓,同时螺栓在上顶板露出一定长度作为剪力键连接桥面铺装材料。有限元分析结果表明,加大横肋间距能更好地发挥这种桥面板的横向传力性能。

图6 文献[38]中改造方案的横断面构造

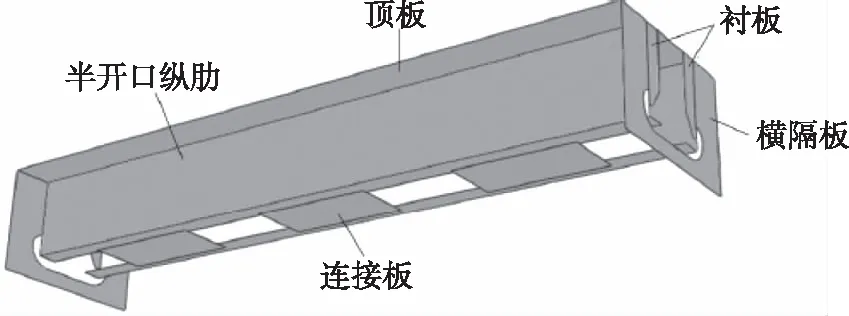

为解决顶板和纵肋连接处、纵肋和横隔板连接处的疲劳问题,文献[39]提出一种半开口纵肋(见图7),该结构在传统正交异性钢桥面板的纵肋底面开口,增大纵肋尺寸,布置一定数量的连接板连接纵肋底板,增加衬板以减小横隔板开口处的应力峰值,同时顶板和纵肋间焊缝采用双面焊。

图7 半开口纵肋示意图

文献[40]研究了一种新型承托式开口形式(见图8),分析结果显示该结构在纵肋腹板焊趾处的应力幅降低30%以上,横隔板焊趾处的应力幅值降低66.8%以上,纵、横肋交叉构造处的疲劳性能显著提高。

图8 新型承托式横肋开孔形式及参数(单位:mm)

为改善传统钢桥面板的疲劳性能,缓和应力集中问题,最大限度减轻几何刚度过度不平顺部位的数量和焊缝数量,文献[41]采用波形顶板代替顶板U肋(见图9),并在上部铺设高性能砼使其具有足够的承载力、竖向刚度和抗扭刚度。

图9 波形顶板模型三维图

文献[42]提出双波形钢-RPC(超高性能活性粉末砼)组合正交异性桥面板结构体系,有限元分析结果表明,该结构可显著提高桥面系结构的抗弯承载力和刚度。

文献[43]研究了U肋内侧增设内隔板(见图10)的构造形式,试验结果表明,在U肋内侧加内隔板对U肋与横隔板连接构造处开孔自由端的应力集中改善较明显,对其他容易发生疲劳问题的构造细节处的应力水平也有所改善。增加内隔板需严格控制焊缝质量,U肋与横隔板开孔根部的焊缝质量对疲劳裂纹的产生和发展影响显著。

图10 U肋设内隔板示意图(单位:mm)

综上,对于正交异性钢桥面板存在的疲劳损坏、开裂等问题,可采取增强顶板刚度、减少焊缝数量的结构措施。1) 组合结构的优势越来越显著,在钢桥面板上加铺砼,二者优势互补,既能充分发挥砼的抗压性能,又能发挥钢材的抗拉性能。但考虑到普通砼自重较大,越来越多的高强砼被应用到结构中。此外,顶板的厚度逐步加大,这是增加顶板刚度最直接的方法。2) 改变纵肋和横隔板的间距,使正交异性钢桥面板2个方向的刚度越来越趋于相近,从而延长应力影响线。很多桥梁在实际建设中不再使用传统的3 m横隔板间距,而采用2.5 m等间距,同时纵肋的开口尺寸由原来的300 mm改为450 mm,减少焊缝数量,从而降低初始缺陷出现的概率。

5 结语

正交异性钢桥面板因其装配速度快、轻质高强等优点被广泛应用于中、大跨径桥梁中。随着经济的发展,车流量急剧增加,超载现象日益增多,最初建成的钢桥在车辆荷载作用下疲劳破坏现象层出不穷。统计发现,当正交异性钢桥面板应用时间达到10年左右时,其自身产生的疲劳裂纹达到上万条。产生原因除车辆荷载循环作用外,还有最初的焊接缺陷、焊接残余应力、类裂纹缺口、构造缺陷等。这些也是未来学者们需研究解决的问题。

美国大多数正交异性钢桥面板的尺寸相对于其他国家大一些,通过增加各构件的厚度,提高其抗疲劳性能。虽然这是解决疲劳问题的途径之一,但不能从根本上解决,且从经济效益来看并不是最优解决方法。不少学者正致力于寻找新的构造形式,通过其他构造方式避开传统正交异性钢桥面板的疲劳致损点,从根本上解决钢桥面板的疲劳问题。目前一些新构造的各方面性能都有一定改善,但要应用到实际工程中还需开展大量试验研究和计算分析。