化学链铁基载氧体磨损特性及机理研究

2022-08-09亢炜燎黎彩富

亢炜燎,刘 方,杨 丽,黎彩富,宋 晨

(中国矿业大学 低碳能源与动力工程学院,江苏 徐州 221116)

0 引 言

化学链燃烧(Chemical Looping-Combustion,CLC)是一种新型的,无火焰的燃烧技术,能够实现能量梯级化利用和内分离CO2的目的[1-2]。CLC系统一般由燃料反应器、空气反应器和载氧体(Oxygen Carrier,OC)等部分组成,载氧体作为连接2个反应器交换的媒介,是CLC技术的关键组成部分[3-4]。在燃料反应器中,载氧体传递内部的晶格氧与燃料发生反应并生成CO2和H2O,仅冷凝H2O后便可以得到高浓度的CO2,实现了低能耗、高浓度捕集CO2[5-7]。经历过还原反应后的低价态载氧体进入空气反应器中发生吸氧的氧化反应,然后重新进入燃料反应器中开启下一个新的循环反应。此外,CLC中反应温度低的特点有效降低了NOx气体的产生,被公认为是最先进的CO2捕集技术之一[8-9]。

然而,CLC技术的运行推广还存在一定的障碍,大部分载氧体的寿命远达不到商业化运行的上千小时[10],抗磨损性能是影响其寿命的重要指标。研究表明复杂流化环境中的机械应力、热应力和化学应力的相互作用是导致载氧体磨损的主要原因[11-12]。载氧体的磨损极大减少了其运行寿命,降低了氧运输能力,增加了系统运行的经济性,此外,从反应器中淘析出来的细粉也造成了大气污染。因此,载氧体的磨损现象已经引起了众多研究工作者的关注[13-14]。

针对载氧体的磨损问题,目前主要采用通过研究其磨损速率和机械强度这2个参数来表征其抗磨损性能。磨损速率表示一定时间内收集到细粉质量占初始床料质量的百分比与经历时间的比值。LIU等[15]对铁基载氧体进行了百次循环的流化磨损测试,结果显示平均磨损速率为0.26%/h,其寿命为385 h。CABELLO等[16]在500 W连续运行的CLC装置中开展了流化床磨损试验,发现铜基载氧体在反应温度为900 ℃时的磨损速率大于0.02%/h,寿命小于450 h。FRICK等[17]通过喷雾干燥法制备了17种Cu基和Mn基复合载氧体进行了磨损测试,结果表明Cu30Fe-950和Cu30Fe-1025这2种载氧体磨损率最小,都为0.9%/h,寿命仅为111 h。这些研究表明多数载氧体存在寿命短的问题,不能满足工业化运行的标准。机械强度表示单个颗粒破碎时所承受的最大力值,可以用来评价载氧体的机械物理性能。RYDÉN等[18]采用机械强度评估了25种载氧体的抗磨损性能,发现与较软的颗粒相比,机械强度大于2 N则拥有更高的抗磨性能。LIU等[19]利用Fe-Al载氧体设计了不同条件下的相对长周期磨损试验,首次定量分析了机械应力,热应力以及化学反应力对其磨损贡献率的影响。CHENG等[11]发现在连续的氧化还原反应中,载氧体晶格结构的变化恶化了其机械稳定性能。这些研究结果都表明化学反应对载氧体的磨损起到了主要作用,然而,不同反应对其磨损的影响程度和机理尚不清楚。

目前,国内外学者提升载氧体的抗磨损性能的研究主要体现在负载惰性载体、采用纤维或晶须增韧、添加碱金属元素提高其抗磨损性能等方面。LIU等[20]通过对负载高岭土的Mn基载氧体进行了热重流化床磨损试验,发现高岭土能够提高其热稳定性能,磨损速率由6.2%/h降到了2.2%/h。刘方等[21]开展了以铝纤维增韧贫铁矿的磨损试验,结果显示增韧的贫铁矿能显著降低磨损速率,增加其抗磨损性能。张志丰等[22]通过以Na、K修饰Fe-Al载氧体,发现Na易于和Fe2O3、Al2O3形成固溶体,降低了其磨损速率。虽然以上方法不同程度地提高了载氧体的抗磨损性能,但是也有不同的缺点,例如:惰性载体和铝纤维在降低了载氧体的释氧能力,碱金属元素提升载氧体抗磨损性能的效果并不显著。ZHANG等[23]研究发现高煅烧温度能够增加载氧体的机械性能,YANG等[24]也证明了载氧体的抗磨损性能与其煅烧温度和孔容有关。可是,高温煅烧下的载氧体表面十分致密,表面积的减少降低了化学反应速率。因此,寻求最佳的煅烧温度对开发物化性能合格的载氧体至关重要。

铁基载氧体由于价格低廉,环境友好,机械性能良好的特点受到广大研究者的青睐[25-27]。通过制备煅烧温度为1 300、1 400和1 500 ℃的Fe-Al复合载氧体,分别开展冷态、热态以及反应态流化床磨损试验,定量分析机械应力、热应力和化学反应力对不同煅烧温度下载氧体的磨损贡献率。通过研究其微观的氧运输能力和宏观的磨损速率的变化趋势,基于反应前后载氧体表面的EDS元素分布、BET比表面积和累计孔容随孔径的变化率、XRD物相和SEM微观形貌演变的分析,确定铁基载氧体在制备过程中的最佳煅烧温度,研究同一循环中的不同反应对载氧体磨损的影响。

1 载氧体磨损特性试验

1.1 载氧体的制备

机械混合法操作简单,制备方便,便于规模化生产[28],采用该方法制备Fe-Al复合载氧体。纳米级的Al2O3和微米级的Fe2O3粉末购买于上海麦克林生化科技有限公司,惰性载体Al2O3能够较好地分散Fe2O3并提高载氧体的物化性能。载氧体的制备过程如图1所示。首先,将Al2O3粉末、Fe2O3粉末和去离子水按照质量比1∶1∶1混合成浆,在温度为90 ℃,转速为250 r/min的多功能搅拌器中搅拌8 h使其混合均匀。其次,将盛有浆体的托盘放在105 ℃的烘干箱中12 h,使其脱水硬化。然后分3批次放进马弗炉中煅烧以提高其强度和硬度,煅烧温度分别设置为1 300、1 400和1 500 ℃,煅烧时间都为6 h。最后把煅烧后块状的载氧体破碎,研磨并筛分成粒径为212~355 μm的样品。

图1 载氧体的制备流程Fig.1 Preparation flow chart of OCs

1.2 试验台的搭建

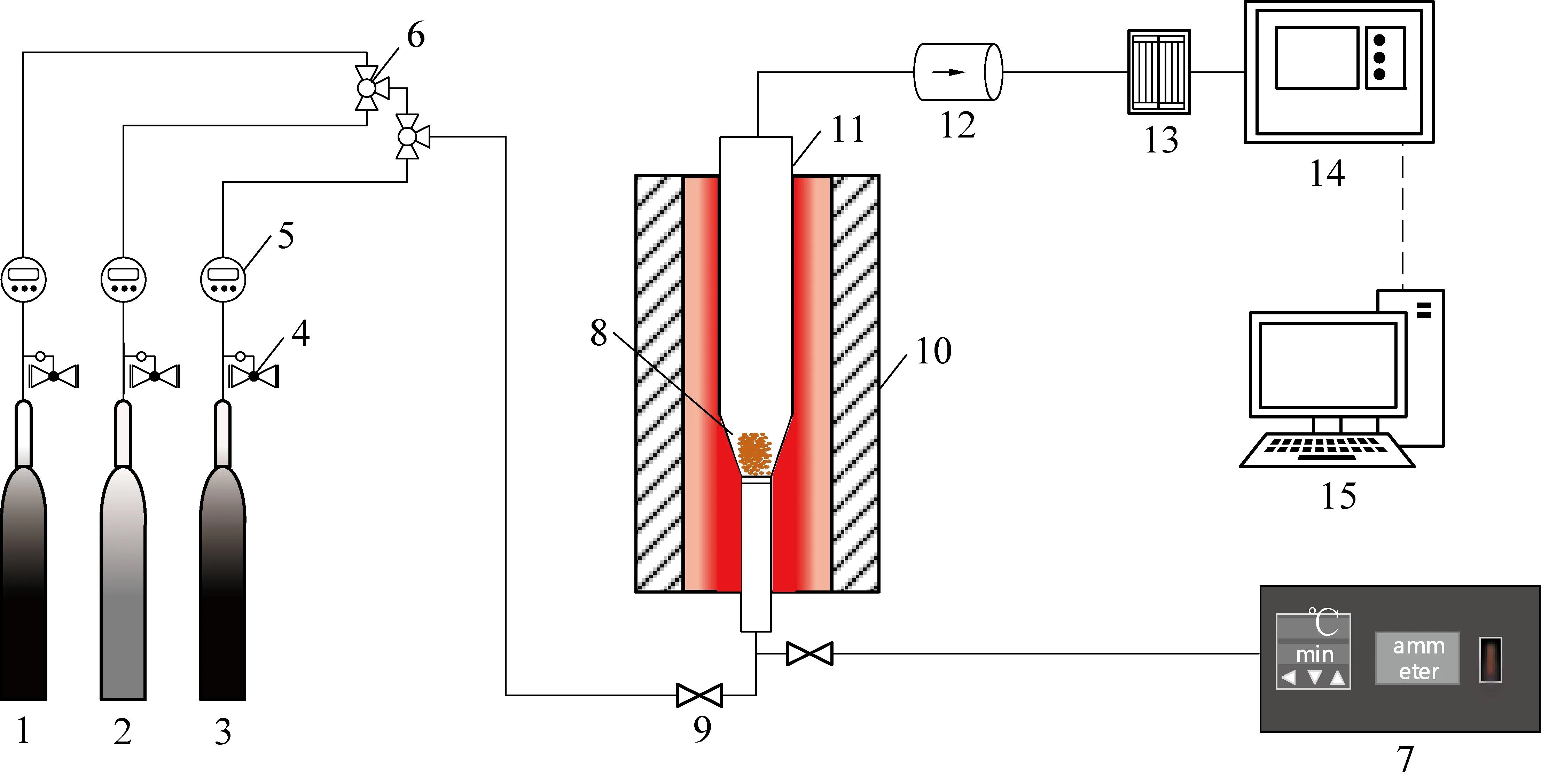

载氧体的磨损试验在间歇式小型流化床中开展,如图2所示。该装置主要由配气系统、反应系统、细粉收集系统以及气体分析系统组成,此外,试验台还配置了一个压降表以实时监测床层的颗粒流化状态。配气系统主要包括气瓶、质量流量计、管路和配气箱装置等部分,气体的相关参数和温度控制程序见表1,配气箱可以精确地实现气体的自由切换,减少操作的误差。反应系统主要由反应器和温度控制装置组成,反应器是一个长104 cm,上端口直径为53 mm,下端口直径为25 mm的不锈钢管,材料为奥氏体铬镍310S,耐高温度达到1 100 ℃以上并有良好的抗腐蚀性能。温度控制系统由电加热炉、K型热电偶和自动控温装置组成,K热电偶实时检测床层温度。2个抗高温的玻璃纤维过滤器串联在距反应器出口5 cm的管路上,收集从反应器中淘析出来的细粉。采用精确度为万分之一的天平(PR124ZH/E,Ohaus,USA)称量过滤器的质量,每个阶段反应后对其称量3次,取平均值,以减少试验误差。混合气体经过硅胶除水装置后进入烟气分析仪(MRU,Germany)中,每隔2 s测一个点,并在电脑端对数据进行收集与处理。

1—N2;2—CO;3—干空气;4—减压阀;5—质量流量计;6—三通阀;7—自动控温装置;8—载氧体;9—针阀;10—隔热层; 11—反应器;12—纤维过滤器;13—气体过滤器;14—烟气分析仪;15—数据处理装置图2 流化床装置原理Fig.2 Schematic diagram of fluidized bed device

对3种不同煅烧温度下的载氧体分别开展了冷态磨损试验(Cold Attrition Experiment,CAE)、热态磨损试验(Hot Attrition Experiment,HAE)和反应态磨损试验(Reactive Attrition Experiment,RAE)。CAE在常温下进行,气体流化速度设置为11 L/min,是最小流化速度的1.4倍左右。与CAE相比,HAE在950 ℃下进行,仅改变了温度条件。气体流速设置为3 L/min,为最小流化速度的1.4倍左右,电加热炉的升温速率被设置为15 ℃/min,升温期间气体流速控制为2 L/min以保证颗粒不发生磨损。与HAE相比,RAE包含一个10 min的氧化阶段、一个15 min的还原阶段和2个5 min的氮气吹扫阶段,其他条件与HAE中完全一致(表1)。

表1 气体组分和温控条件Table 1 Gas composition and temperature control conditions

2 数据处理

载氧体的氧运输能力为C,%,如式(1)所示:

(1)

式中:q为还原过程中CO的体积流量,L/min;MW为氧原子的相对分子质量,g/mol;WOC为载氧体的质量,g;t为还原阶段所需的时间,s;Y0和Y分别为进、出反应器CO气体的物质的量分数。

载氧体的磨损速率为Ao,%/h,如式(2)所示:

(2)

式中:m0为初始的床料质量,g;mt为试验进行到t时刻的床料质量,g。

载氧体的寿命为Lf,h,如式(3)所示:

(3)

载氧体的机械强度为Fc,N,如式(4)所示:

(4)

式中:Fi(i=1,2,3,…,20)为第i(i≤20)颗粒的机械强度,N;Fc为随机抽取20个颗粒的机械强度平均值。

机械应力、热应力和化学反应力对载氧体的磨损贡献率分别为AMC、AHC和ARC,%。表达式如式(5)—式(7)所示:

(5)

(6)

(7)

其中:Cmt,Hmt和Rmt分别为同一循环内对冷态磨损试验(CAE)、热态磨损试验(HAE)和反应态磨损试验(RAE)收集的淘析细粉质量。热应力对载氧体磨损的影响要从Hmt中去除机械应力对其磨损的贡献,因此表达式中的分子应为Hmt-Cmt,同理,化学反应力对磨损表达式中的分子应为Rmt-Hmt。

3 结果分析

3.1 煅烧温度对氧运输能力的影响

氧运输能力表示还原过程中消耗载氧体内部晶格氧的质量与其初始质量的比值,用来表征载氧体的释氧能力和循环稳定性能。图3展示了载氧体在40个循环过程中氧运输能力的变化。

由图3可知,随着煅烧温度的增加,载氧体的氧运输能力逐渐下降。当煅烧温度为1 300 ℃和1 400 ℃时,氧运输能力在第20个循环之前是增加的,这是因为反应过程中载氧体的内部气体通道被逐渐打开,增加了还原性气体与活性组分Fe的接触时间。然而,第20个循环后其氧运输能力逐渐下降,可能是载氧体的表面发生了轻微的烧结。1 500 ℃的高温使载氧体在制备过程中烧结严重,所以它的氧运输能力最低并且由开始的3.2%持续降到第40个循环的2.0%。载氧体的氧运输能力随着煅烧温度的增加而降低的现象是显而易见的,煅烧温度越高,其BET比表面积和孔隙都会降低。马忠[29]对煅烧温度分别为950、1 050和1 150 ℃的Sr修饰过的铁矿石载氧体进行了流化床试验,发现循环中载氧体都具有一定的循环稳定性,20个循环后其氧运输能力分别稳定在了3.4%、3.1%和3.0%,这个结果与本文的研究一致。本文中煅烧温度为1 300 ℃和1 400 ℃载氧体的氧运输能力在第40个循环都稳定在了3.5%左右,展现了良好的循环稳定性能,进一步仔细观察,煅烧温度为1 400 ℃载氧体的氧运输能力在后期的变化更小,展现了更好的释氧性能。

图3 氧运输能力随循环次数的变化Fig.3 Variation of oxygen transport capacity with number of cycle

3.2 载氧体的磨损

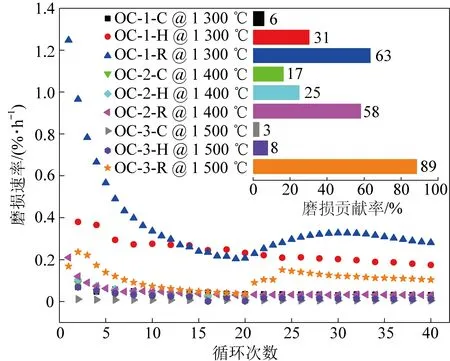

在不同的煅烧温度和试验条件下,载氧体的磨损速率和贡献率变化如图4所示,图4中,OC-1-C@1 300 ℃、OC-1-H@1 300 ℃、OC-1-R@1 300 ℃分别为煅烧温度为1 300 ℃的载氧体在冷态、热态和反应态条件下的磨损试验;OC-2-C@1 400 ℃、OC-2-H@1 400 ℃、OC-2-R@1 400 ℃分别为煅烧温度为1 400 ℃的载氧体在冷态、热态和反应态条件下的磨损试验;OC-3-C@1 500 ℃、OC-3-H@1 500 ℃、OC-3-R@1 500 ℃分别为煅烧温度为1 500 ℃的载氧体在冷态、热态和反应态条件下的磨损试验。所有试验中都遵循RAE中载氧体的磨损速率最大,HAE次之,CAE最小的规律,表明化学反应极大地促进了载氧体的磨损。由图4可知,第10个循环之前载氧体的磨损速率较大,这是因为在制备过程中受到范德瓦尔斯力的影响,细粉不可避免地黏附在颗粒表面,流化过程中受到曳力的作用造成细粉与颗粒表面分离。此外,形状不规则的载氧体在碰撞时由于应力集中效应导致了颗粒表面凸起的部分脱落,碰撞过程中颗粒的轮廓逐渐变圆滑,这种修圆效应也是造成其磨损速率升高的原因[30]。CAE和HAE中的载氧体都符合煅烧温度越低,磨损速率越高的规律。在RAE中,煅烧温度为1 300 ℃载氧体的磨损速率最大,1 500 ℃次之,1 400 ℃时的磨损速率最小,结果与CAE和HAE中的明显不符,表明化学反应力对载氧体的磨损影响程度较大,而机械应力和热应力影响较小。煅烧温度为1 300,1 400和1 500 ℃载氧体的寿命分别为355,10 000,970 h,表明1 400 ℃煅烧的载氧体内部可能产生了机械性能良好固溶体,增加了其运行寿命。结合图3分析可知,制备Fe-Al复合载氧体最合适的煅烧温度为1 400 ℃。

图4 不同条件下载氧体的磨损速率和磨损贡献率Fig.4 Attrition rate and contribution rate of OCs under different conditions

在不同煅烧温度下,化学反应力对载氧体的磨损贡献率最大,热应力次之,机械应力最小。煅烧温度为1 300、1 400和1 500 ℃载氧体中的化学应力对其磨损贡献率分别为63%、58%和89%,化学应力对不同煅烧温度下载氧体的磨损贡献率差异较大,结合其磨损速率可知,化学应力对磨损贡献率越低,载氧体的抗磨损性能就越好,寿命就越长。

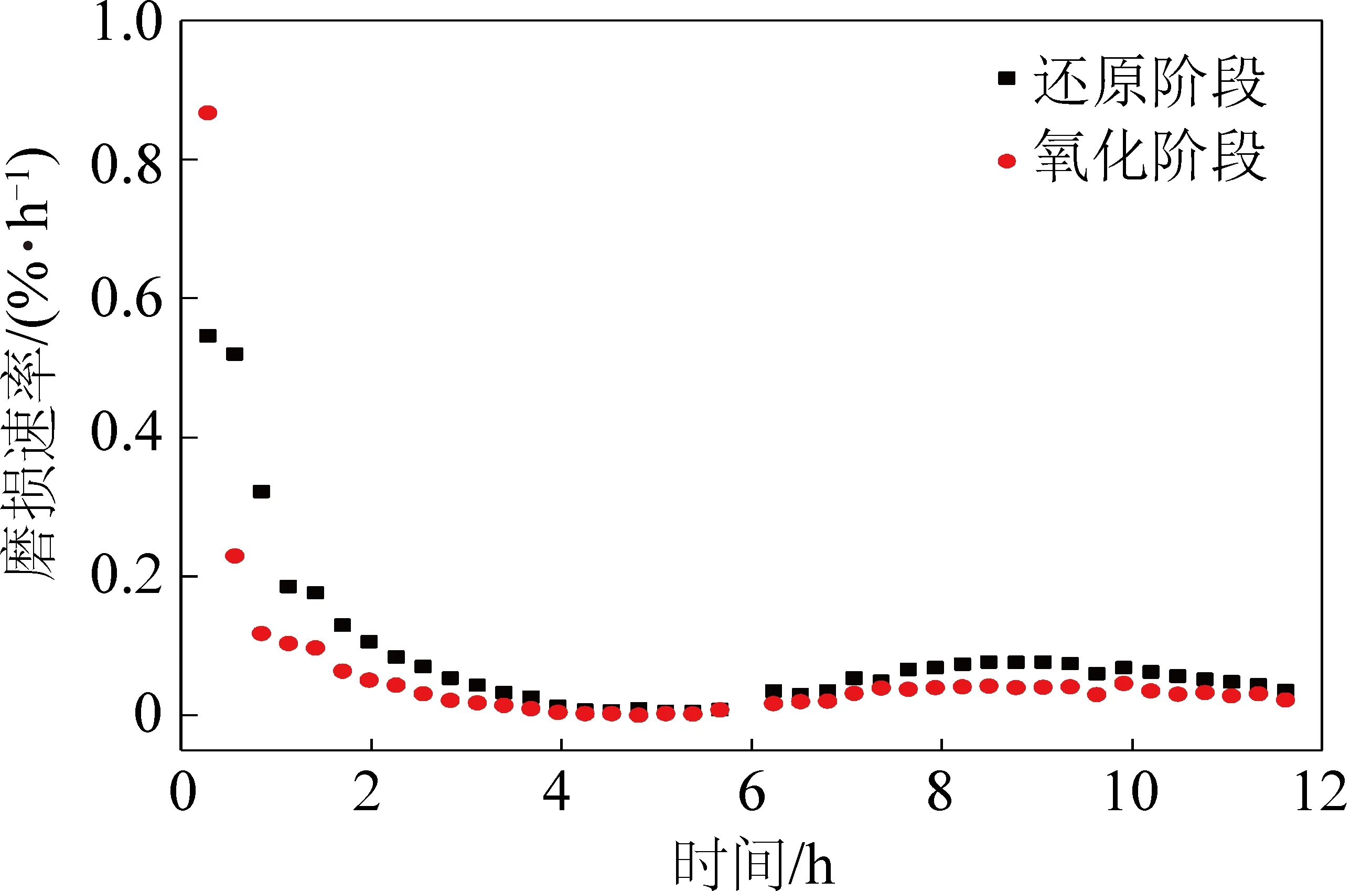

图5展示了RAE中煅烧温度为1 300 ℃载氧体分别在氧化和还原过程中载氧体的磨损速率随时间的变化。

图5 载氧体在氧化和还原反应阶段的磨损速率Fig.5 Attrition rate of OCs in oxidation and reduction reaction stage

由图5可知,在整个循环期间,还原过程中载氧体的磨损速率一直大于氧化阶段。BROWN等[31]在研究Cu基载氧体磨损试验中也发现了这一现象,但其原因还不清楚。前期工作发现载氧体主要是由氧化阶段铁元素富集表面和还原阶段扩孔效应的共同作用导致其发生磨损与破碎[19]。这种结果表明CO还原载氧体时的扩孔现象严重破坏了其内部的支撑结构,这种弱化结构引发其耐磨性下降大于氧化过程中的影响。

3.3 机械强度

载氧体的机械强度由数字测力计(FGP-1,SHIMPO,Japan)测得,图6展示了不同煅烧温度和试验条件下反应前后载氧体的机械强度变化,通过图中的误差棒发现载氧体的机械强度的波动范围不大,可以认为随机测试20个颗粒的机械强度平均值是有效的。

图6 载氧体机械强度的变化Fig.6 The change of mechanical strength of OCs

图6a展示了煅烧温度为1 300、1 400和1 500 ℃时新鲜载氧体的机械强度分别为3.73、5.38和8.12 N,表明机械强度随煅烧温度的升高而增强。在CAE、HAE和RAE中,载氧体的机械强度都不同程度地下降,RAE中的机械强度下降程度最大。第1个循环后,煅烧温度为1 300、1 400和1 500 ℃载氧体的机械强度下降幅度分别为-49%、-48%和-61%,表明化学反应能够在短时间内大幅度地弱化其机械稳定性能。从图4中可知,煅烧温度为1 400 ℃载氧体的磨损速率为0.03%/h,小于煅烧温度为1 500 ℃的0.16%/h,因此并不是煅烧温度越高,载氧体的磨损速率越低。一些文献中报道了氧化铁在还原过程中孔容具有膨胀效应[14,32],图6b展示了RAE的同一个循环中还原阶段中载氧体的机械强度一直小于氧化阶段,这可能是反应中孔容的变大对载氧体机械强度的降低影响较大。

3.4 载氧体表面积和孔容分析

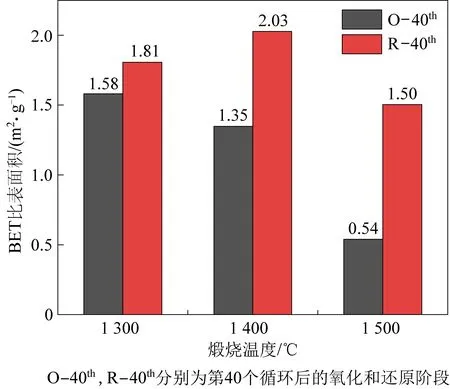

不同煅烧温度下载氧体的结构特性不同,从而影响了其反应活性和抗磨损性能,图7展示了第40个循环中不同反应后载氧体的BET比表面积。

由图7可知,载氧体的BET比表面积随着煅烧温度的升高而减小,这是因为高温煅烧使载氧体内部的活性组分Fe2O3向惰性载体Al2O3内部填充的推动力增强,导致颗粒结构趋于致密,比表面积减少。经历过40个循环后载氧体的BET比表面积大小关系为煅烧温度1 300 ℃最大,1 400 ℃次之,1 500 ℃时最小,结合图3可知,BET比表面积越大,载氧体的氧运输能力越强,反应活性越高。

图7 载氧体的BET比表面积Fig.7 BET specific surface area of OCs

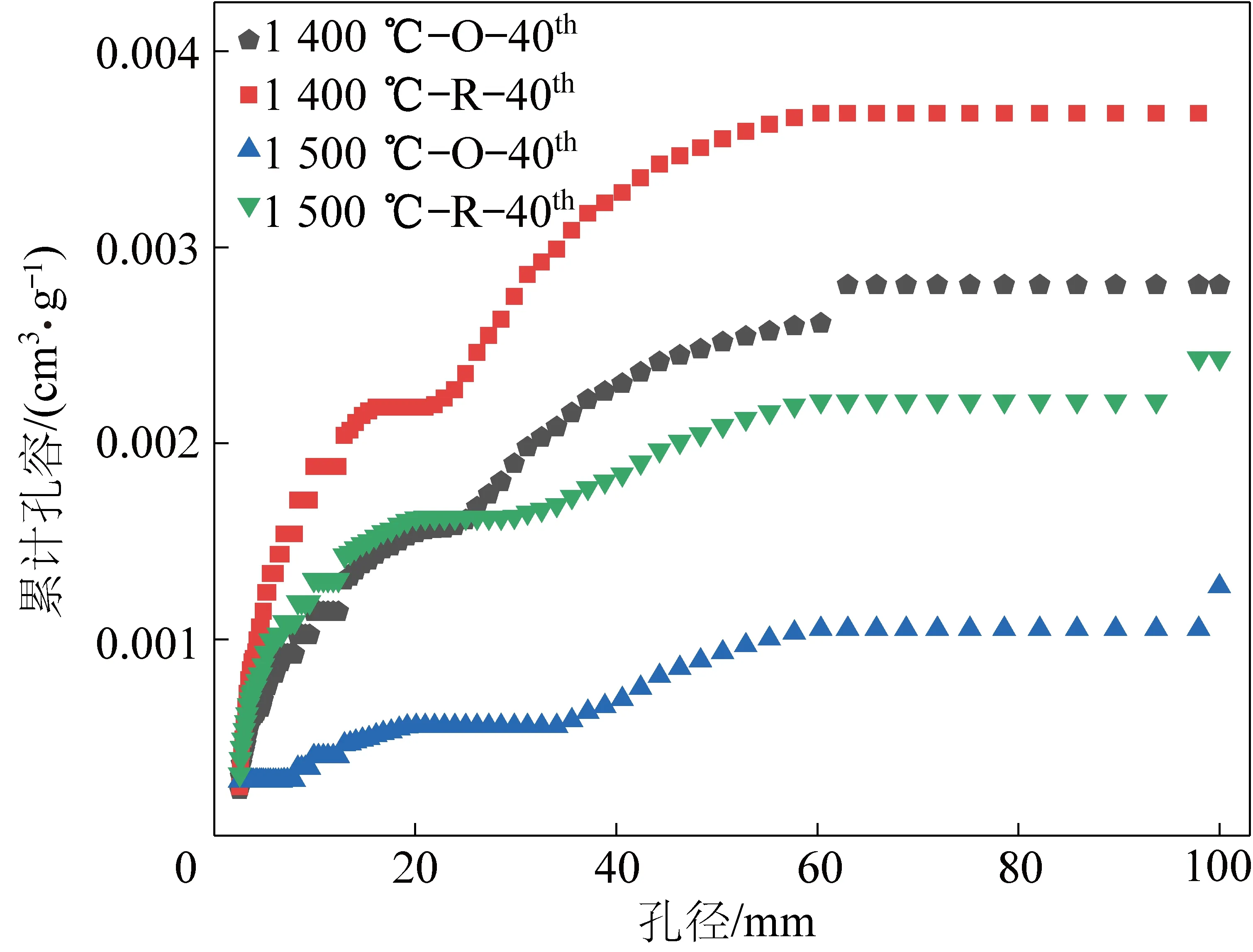

为研究不同条件下孔容变化对载氧体的磨损与破碎影响,图8展示了循环反应中载氧体的累计孔容随孔径的分布。

由图8可知,累计孔容的增量随载氧体的孔径增加(小于50 nm)变化很小,这表明其孔容属于微孔和介孔。载氧体在同一孔径下表现为煅烧温度越高,累计孔容越小,这是因为载氧体内部原子在高温下运动促进了其表面自由能降低,从而导致孔容下降,结合图6分析,降低孔容能够提高载氧体的机械强度。在第40个循环的不同反应中,相同的载氧体在同一孔径下表现为还原阶段后累计孔容大于氧化阶段。

这是因为在还原过程中,载氧体内部晶格氧往外迁移,导致原来被氧原子占据的晶格位空出来形成空位,随着还原反应的持续进行,更多晶格氧的迁移造成更多空位的形成,空位之间的相互作用形成了孔隙,这导致了疏松多孔的还原产物形成和机械强度的下降。结合图5分析,还原过程中载氧体的孔容变大是导致其磨损速率大于氧化过程的主要原因。

图8 载氧体的孔径分布Fig.8 Pore size distribution of OCs

3.5 载氧体微观形貌演变和元素分布

为研究不同煅烧温度下的载氧体表面特征随循环次数的变化,对反应前后的载氧体进行SEM表征,微观形貌变化如图9所示。

图9 反应前后载氧体微观形貌Fig.9 Micromorphology of OCs before and after reactions

由图9a—图9c可知,新鲜载氧体的表面结构致密,其晶界面和孔隙随着煅烧温度的升高而减小。图9a中载氧体的表面呈现多孔形状,疏松的球状物质排列有序。图9b中显示表面孔隙减少,球状物质变大。图9c中表面结构非常致密,Fe2O3和Al2O3的球状颗粒在1 500 ℃的高温下完全熔为一体,造成了氧运输能力下降。在第40个循环后,图9d,图9e中载氧体的孔隙增加,晶粒增大,并伴随轻微的团聚现象,而图9f中载氧体的表面烧结严重,这导致了该条件下制备的载氧体氧运输能力最低。

图10展示了反应前后载氧体的EDS元素分布(图10a中,1 400 ℃-Fe-Al为煅烧温度为1 400 ℃新鲜载氧体表面的Fe-Al元素分布;图10b中1 300 ℃-40th-Fe-Al为煅烧温度为1 300 ℃载氧体在40个循环之后表面的Fe-Al元素分布),图10a中的Fe-Al元素分布均匀,表明制备过程中Al2O3和Fe2O3粉末充分均匀混合。从图10b到图10d中发现载氧体表面出现了大量Fe元素,表明循环反应造成了其内部的Fe元素往表面迁移的结果。HATANAKA等[14]在研究工作中也发现了Fe元素在颗粒表面富集的现象,并且富Fe层随循环次数的增加逐渐增厚。由于化学反应和机械碰撞的作用,图10b中的载氧体表面出现了深长的大裂纹,裂纹非稳态扩展促使颗粒发生断裂。随着循环次数的增加,逐渐变厚的富铁层与基体之间的合应力逐渐增加,在碰撞过程中极易与基体分离,仔细观察图10c,发现载氧体表面的部分Fe富集层发生了脱落现象,这也促进了RAE中载氧体磨损速率的增加。经历40个循环后的载氧体发生的Fe富集现象大致相同,表明不同煅烧温度对表面的富Fe现象影响很小。

图10 反应前后载氧体表面Fe-Al元素分布Fig.10 Fe-Al element distribution on surface of OCs before and after reactions

3.6 载氧体晶相分析

为研究晶相变化对载氧体机械性能的影响,图11展示了反应前后载氧体的XRD图谱。

图11 反应前后载氧体的XRD图谱Fig.11 XRD patterns of OCs before and after reactions

由图11a可知,煅烧温度为1 400 ℃的新鲜载氧体的主要衍射峰(2θ)在33.9°和36.1°处出现了FeAlO3相的新峰,稍微大于Fe2O3的2θ值,表明载氧体内的晶胞参数发生了变化。文献[33]中报道了等摩尔量的Al2O3和Fe2O3粉末在煅烧温度为1 318~1 400 ℃内,20.265 kPa的氧分压下会生成FeAlO3相。前期的工作研究发现了FeAlO3相能够提升载氧体的抗磨损性能[19]。图11a中的XRD图谱显示衍射峰在54.6°时仍有Fe2O3相,表明载氧体内的Fe2O3相没有完全转化为FeAlO3相,这可能是常压下进行的煅烧无法驱动晶相的完全转变,第40个循环后载氧体内的FeAlO3相变分离成了Fe2O3和Al2O3,表明化学反应促使FeAlO3发生了相变分离。图11b中煅烧温度为1 300 ℃和1 500 ℃载氧体的晶相在40个循环后没有发生变化,Fe2O3的主要衍射峰位于33.4°、35.9°和54.6°,与新鲜载氧体一致,表明其晶相结构在该温度下比较稳定。

4 结 论

1)Fe-Al复合载氧体在制备过程中最适合的煅烧温度为1 400 ℃,在该煅烧温度下制备的载氧体抗磨损性能最好,寿命最长,反应后期也展现了良好的化学稳定性能。1 500 ℃的高温煅烧降低了载氧体的氧运输能力,增加了其机械强度,但煅烧温度与抗磨损性能没有明确的相关性。

2)机械碰撞、反应温度和化学反应的相互作用造成了流化床中载氧体的磨损与破碎。化学反应对载氧体磨损影响最大,同一循环反中的还原阶段造成载氧体累计孔容变大降低其耐磨性和机械强度的能力最强。

3)化学反应力对煅烧温度为1 300、1 400和1 500 ℃载氧体的磨损贡献率分别为63%、58%和89%,都大于机械应力和热应力的贡献率总和,化学应力对载氧体的磨损贡献率占主要地位。化学应力对载氧体磨损的贡献份额越低,其抗磨损性能就越好,寿命越长。