井下综采面智慧综采技术方案的研究

2022-08-08李国强

李国强

(山西宁武大运华盛老窑沟煤业有限公司, 山西 宁武 036700)

引言

煤炭是我国的基础性能源资源,占据了我国一次性能源消耗总量的55%以上[1],煤炭的开采主要包括了回采作业面开采以及掘进作业面开采,掘进作业面开采的机械化和自动化程度均不足,主要是依靠人工进行综采。由于井下高湿、高尘、高噪声的作业环境再加上冒顶片帮、瓦斯突出、底板突水等异常,给井下综采作业带来了极大的危险,严重限制了井下综采作业效率和安全性的进一步提升。

结合煤矿井下综采作业的实际情况,提出了一种新的井下综采面智慧综采技术方案,首先对井下综采面的综采作业流程进行优化,使其满足机械化自动综采需求,然后建立机械化自动综采联动控制系统,实现对整个综采面作业流程的“一个流”控制,能够根据井下地质情况自动调整综采作业状态。根据验证,该智慧化综采作业系统能够将井下综采作业效率提升24.3%,将综采面作业人员数量降低44.7%,初步实现了井下智能化控制作业,具有较大的应用推广价值。

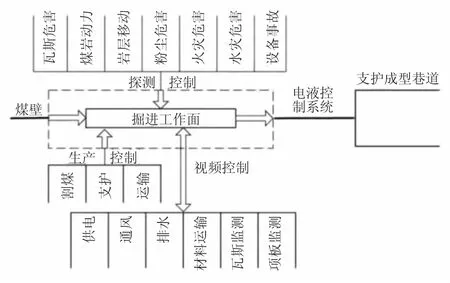

1 综采面作业工序优化

煤矿井下综采面的综采作业主要是利用采煤机将煤炭从煤壁上截割下来,然后通过刮板输送机运输到指定地点的过程,在综采作业时还需要根据综采的实际进度支护巷道,保持巷道在综采作业过程中的稳定性。目前由于采用以人工为主的综采作业方案,因此截割、支护、运输、环境监测等均为独立运行模式,相互之间存在着较大非关联性。为了满足智慧综采作业的需求,首先对井下综采作业及监测需求进行分类,在综采作业方面严格规定作业按照煤岩状态探测→综采→支护→运输的顺序进行,在综采安全监测方面则根据监测对象的不同分别采用视频监测及传感器探测控制的方式,确保了对井下各监测结果的准

确性,综采面各开采工序分配如图1 所示[2]。

图1 作业面综采工序分布图

由图1 可知,通过对作业工序和综采作业环境状态的分类优化,能够为实现对井下综采及工作环境的可靠监测和预警,为进一步实现智慧化控制奠定了基础。

2 智慧化综采控制系统

煤矿井下智慧化综采的核心,是建立一套联动控制系统,实现对井下综采、环境监测、排水、供电、通风系统的一体化运行控制,为了适应不同矿井的需求,该智慧化综采控制系统采用了模块化的控制逻辑,包括围岩探测系统、生产控制系统及视频监控系统三个部分,满足从井下围岩状态探测、智能掘进、智能支护、智能运输及井下综采作业状态安全监控和调整的需求,该智慧化综采控制系统整体结构如下页图2 所示[3]。

由图2 可知,该综采控制系统中,围岩探测系统主要是对井下围岩的状态进行探测,提供围岩的硬度分布、围岩稳定性信息,作为采煤机智能化掘进控制调整的依据,其关键难点在于实现对井下围岩的快速判断和分析,满足智能化综采控制中随探、随掘的连续综采作业需求。

图2 智慧化综采控制系统结构示意图

生产控制系统主要是实现井下采煤机、液压支架、刮板输送机的“一个流”连续运行控制,包括采煤机的自动截割控制、液压支架的跟机自动支护控制及刮板输送机、采煤机的运量- 综采速度联动运行控制技术,保证在综采作业过程中综采- 支护- 运输的动态平衡性。

视频监控系统,主要是实现对井下通风除尘、瓦斯状态监测及巷道变化情况的监控,当出现异常时及时进行报警和调整,确保整个井下综采作业环境的稳定性。

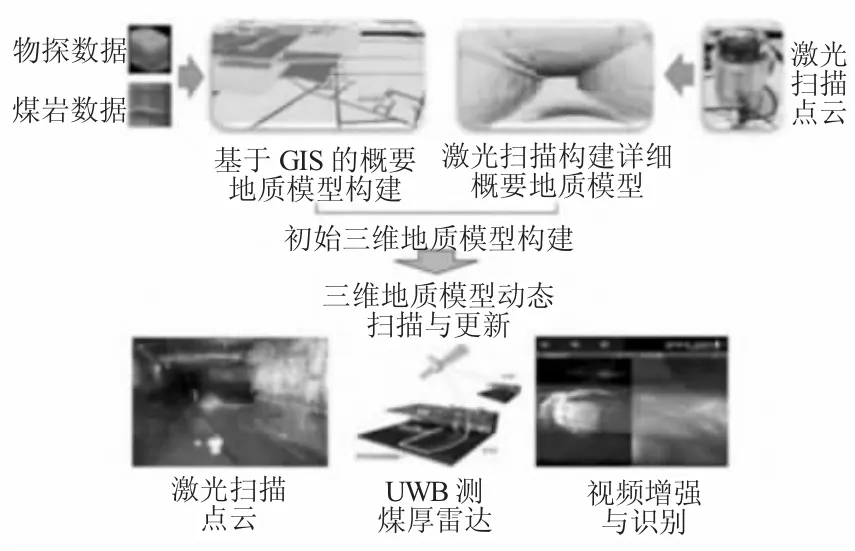

3 围岩探测系统

在传统的井下综采作业中,对井下围岩状态的勘探主要是通过钻井取样分析的方案进行,虽然精度较高,但效率低,无法满足井下随探随掘的需求,而且由于采用了人工截割控制,因此对井下地质状态的判断主要是由人工识别,要满足自动综采的作业需求就需要建立井下地质状态快速探测及围岩状态快速判断系统,其整体结构如图3 所示[4]。

图3 围岩状态快速探测系统

由图3 可知,该系统主要采用了三维激光扫描及地图构建系统,通过激光扫描点云图,实现对井下围岩地质情况及巷道状态的快速判断并绘制三维地质模型,通过UWB[5]测煤厚雷达实现对井下煤岩厚度的快速探测。对围岩状态的判断则采用了物探和超声波探测相结合的模式,解决了物探精度高、速度慢,超声波探测速度快、精度不足的缺陷。同时系统内加入了视频增强与识别技术,作为辅助探测工具,实现对井下巷道及综采面地质状况的快速确定。

该围岩探测系统,充分考虑了自动化综采作业的需求,采用多种判别方式相结合的模式,避免了井下恶劣环境中围岩状态识别率不足的问题,保证了对井下围岩状态判断的准确性。

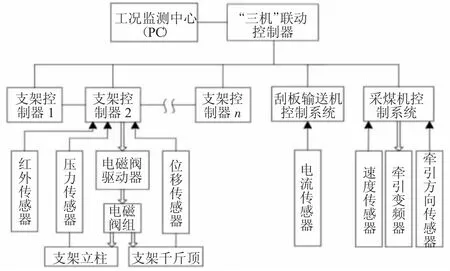

4 采煤机、液压支架、刮板输送机联动运行控制

由于采煤机的普遍投入使用,因此井下的综采作业效率已经有了显著的提升,单纯依靠对采煤机的改善已经无法进一步提升综采作业效率和经济性,通过对井下综采作业过程的分析,目前影响综采作业效率进一步提升的瓶颈在于采煤机、刮板输送机、液压支架间无法实现联动运行控制。因此为了满足智慧化综采作业的需求,提出建立采煤机、液压支架、刮板输送机的“三机”联动运行控制系统,其整体结构如图4 所示[6]。

图4 “三机”联动运行控制系统结构示意图

由图4 可知,在该控制系统中以工况监测中心和“三机”联动控制器为核心,工况监测中心接收围岩探测系统的数据信息,为采煤机的记忆截割自动控制提供基础数据,保证采煤机的自动截割控制系统的运行可靠性。设置在采煤机和液压支架上的红外传感器、围岩传感器等对采煤机和液压支架的相对位置进行判断,通过支架跟机自动控制逻辑实现各液压支架的跟机自动运行控制。刮板输送机则通过电流传感器对运行电流进行监控,判断输送机的负载状态,跟机负载状态对采煤机的截割速度进行调整,实现刮板输送机- 采煤机的动态平衡控制。

5 应用情况分析

为了对该智能综采控制系统的应用效果进行分析,对优化前后的应用情况进行了汇总,优化后的井下综采作业效率由最初的4.8 m/d 提升到了目前的5.97 m/d,效率提升了24.3%,井下综采面同时作业的人员数量由最初的43 人降低到了目前的24 人,人员数量降低了44.2%,表明该综采系统能够显著提升井下综采作业的效率和安全性,为实现智慧化煤矿及综采奠定了基础。

6 结语

为了解决煤矿井下综采智能化程度不足、效率低、安全性差的不足,提出了一种新的煤矿井下综采面支智慧综采技术方案,对智慧化综采控制系统的整体结构进行了分析,根据实际应用表明:

1)智慧化综采控制系统采用了模块化的控制逻辑,包括围岩探测系统、生产控制系统及视频监控系统三个部分,满足井下智慧化联动运行控制的需求;

2)围岩探测系统,采用多种判别方式相结合的模式,避免了井下恶劣环境中围岩状态识别率不足的问题,保证了对井下围岩状态判断的准确性。

3)“三机”联动运行控制系统,能够实现对采煤机、液压支架、刮板输送机的联动运行控制;

4)该智慧化综采作业系统能够将井下综采作业效率提升24.3%,将综采面作业人员数量降低44.2%,初步实现了井下智能化控制作业。