煤矿自动化安全综采技术的研究

2022-08-08张磊

张 磊

(山西霍尔辛赫煤业有限责任公司, 山西 长子 046600)

引言

随着以采煤机为代表的自动化综采设备的不断投入使用,极大提升了煤矿井下的综采作业效率,但由于煤矿井下地质条件和综采作业环境相对复杂,因此目前采煤机的截割作业主要依靠人工控制,容易出现因人工操作失误而导致的采煤机截割故障。同时在井下综采作业过程中液压支架需要根据采煤机的综采作业进度来不断地调整支护姿态,人工调节存在着效率低、精度差、安全性不足的难题,因此也在一定程度上限制了采煤机的综采作业效率[1]。

结合自动化控制技术的发展,本文提出了一种新的煤矿自动化安全综采技术,该技术的核心是在实现采煤机自动综采作业控制的基础上再建立一套采煤机、液压支架、刮板输送机自动化联合控制系统,以采煤机为自动控制的参考对象,实现液压支架、刮板输送机随着采煤机的综采不断调整工作状态,实现“三机”的自动化联动运行。根据实际应用表明,该自动化安全综采技术,将井下综采效率提升了17.3%,将作业面人为安全事故数量降低了88.3%,极大地提升了煤矿井下综采作业的经济性和安全性。

1 采煤机记忆截割控制

煤矿井下地质条件较为复杂,因此要实现采煤机的自动截割控制,最重要的是要搭建采煤机的自动识别和路径规划控制逻辑,在对视频远程控制、记忆截割控制等方案进行分析后,最终确定采用记忆截割控制的方式来实现采煤机的自动综采作业。该控制方式首先由人工控制采煤机进行截割,由存储系统对截割作业过程中采煤机的截割轨迹和参数进行记录,当进入自动截割控制模式后,系统自动调取存储的截割参数,控制采煤机进行自动截割作业,该记忆截割控制系统结构如图1 所示[2]。

图1 采煤机记忆截割控制系统示意图

由图1 可知,该控制系统主要包括检测单元、控制单元、执行单元三个部分,模块化程度高。检测单元主要是由分布在采煤机上的各类传感器构成,主要用于对采煤机的截割参数、采煤机截割姿态进行监控,通过各个油缸的伸缩量获取采煤机在截割作业时的截割高度、截割轨迹。对截割作业时截割电流的监控可以对煤岩的硬度变化情况进行监测,从而能够自动调整采煤机截割时的截割转速、进给速度,在保证截割安全的前提下提升采煤机的截割效率。

在掘进作业过程中,首先由人工控制采煤机进行综采作业,在截割的过程中检测单元对采煤机的截割姿态和参数进行标定并存储,当开始进行自动截割作业时,系统调取存储的截割参数信息,经比例放大器进行信号放大后向采煤机的执行单元发出调节控制信号,进而控制采煤机的摇臂和截割机构进行自动截割运行,并在截割作业过程中及时对截割姿态进行修正,提升采煤机综采作业的精度。

2 “三机”联动运行控制系统

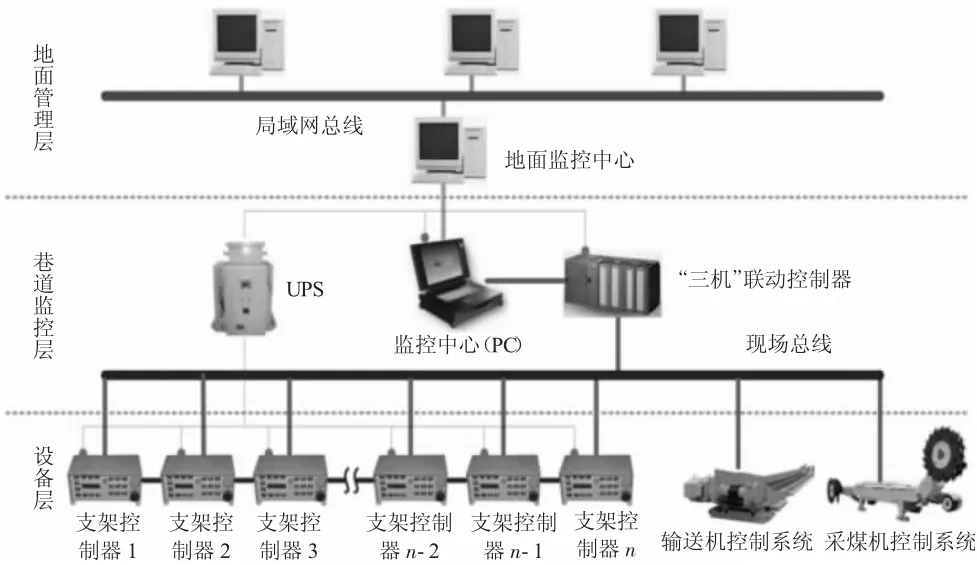

采煤机、液压支架、刮板输送机是煤矿井下综采作业的“三机”[3],在综采作业过程中采煤机不断向前进行截割作业,液压支架需要根据采煤机的不同位置进行跟机支护作业,采煤机截割下来的煤炭需要通过刮板输送机进行运输。由此可知,液压支架、刮板输送机的运行均是以采煤机的运动状态为参考的,因此“三机”联动运行控制的基本原理也是通过对采煤机运行状态的监测,来发出调控信号,实现对液压支架、刮板输送机的控制,满足综采“一个流”的连续作业模式,该“三机”联动运行控制系统的总体结构如图2 所示[4]。

图2 “三机”联动控制系统结构示意图

由图2 可知,该联动控制系统主要包括地面管理层、巷道监控层以及设备层三个部分,地面管理层主要是数据控制中心,用于显示井下“三机”的运行状态,同时控制人员能够在操作台前进行远程调控,满足不同情况下的远程调控需求。

巷道监控层,该层是监控系统的核心,主要包括井下监控中心、联动控制器、不间断电源等,在该处能够实现对井下综采现场的可视化监测,对各监控传感器的监测数据进行汇总和分析,对综采作业面的实际情况进行判断,并发出调控指令,联动控制器接收到调节控制指令后将数据信息发送给各支架控制器、采煤机及刮板输送机,进而实现对“三机”运行状态的实时调控。

设备层,是整个控制系统的基础层,主要是包括各类传感器设备及支架控制器,主要用于对采煤机、液压支架、刮板输送机的运行状态进行监控,并将数据传输给联动控制器,为系统的决策提供基础数据信息。

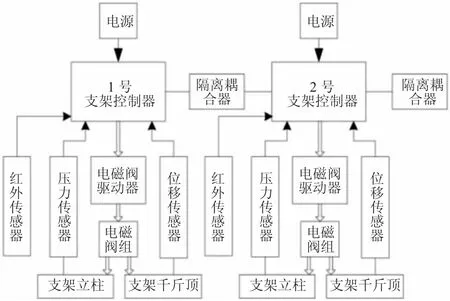

3 液压支架联动控制

液压支架是煤矿井下支护作业的核心,该自动化安全综采系统中,对液压支架组支护状态和安全的控制主要是由支架控制系统来完成的,用于实现液压支架的跟机自动运行,保证液压支架支护时的支护稳定性。该支架控制系统主要包括传感器、支架控制器等,该系统采用模块化的结构设计,不同的支架控制器之间采用隔离耦合器进行连接,满足不同支护情况下的使用需求,该液压支架联动控制系统结构如图3 所示[5]。

由图3 可知,该控制系统的核心为支架控制器[6],不同的支架控制器之间通过总线连接,由分布在液压支架、采煤机上的红外传感器对支架、采煤机的相对位置进行判断,然后根据系统预设的控制逻辑发出调节控制信号,由电磁阀驱动器来驱动电磁阀组的动作,控制对应的液压支架进行调整,满足液压支架的跟机自动运行的控制需求。在液压支架的支护过程中,压力传感器对液压支架的支护压力进行及时调整,保持支护压力的稳定性,避免液压支架因漏油或者矿压波动而导致的支护失稳现象,有效提升液压支架组在整个支护过程中的支护稳定性和可靠性。

图3 液压支架联动控制系统结构示意图

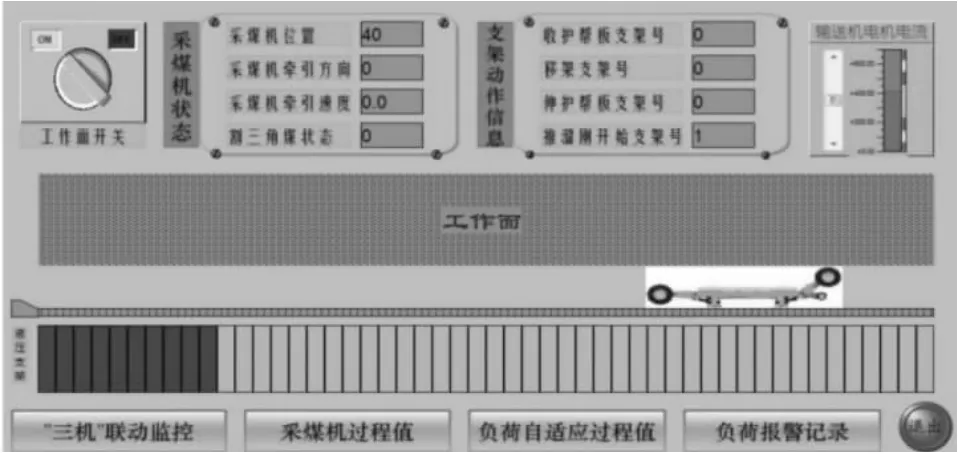

4 应用可靠性分析

该自动化安全综采技术应用后,对应用前后的综采状况进行对比,结果表明,优化后井下的综采作业效率由最初的4.4 m/d,提升到了目前的5.16 m/d,综采作业效率平均提升了17.3%,井下综采面由于人工操作不规范导致的安全事故数量由最初的1.37 次/d,降低到了目前的0.16 次/d,降低了88.3%,对提升煤矿井下综采作业效率和安全性具有十分重要的意义,该自动化安全综采系统界面如图4 所示。

图4 自动化安全综采系统界面示意图

5 结论

针对煤矿井下自动化综采程度低、综采经济性和安全性低的问题,提出了一种煤矿自动化安全综采技术,对煤矿井下采煤机自动截割控制及“三机”联动控制方案进行了研究,结果表明:

1)记忆截割控制系统,主要包括检测单元、控制单元、执行单元三个部分,模块化程度高,能够实现采煤机在井下的自主截割作业;

2)“三机”联动运行控制是通过对采煤机运行状态的监测来发出调控信号,实现对液压支架、刮板输送机的控制,满足综采“一个流”的连续作业模式,提高了井下综采作业的自动化程度;

3)新的控制系统,将井下综采效率提升了17.3%,将作业面人为安全事故数量降低了88.3%,对提升综采作业安全性具有十分重要的意义。