矿用绞车自动控制系统设计与应用研究

2022-08-08闫军伟

闫军伟

(山西汾西矿业(集团)孝义煤矿管理分公司, 山西 孝义 032300)

引言

矿用绞车作为连接矿井地面与井下工作面的重要枢纽,承担着运载人员与工器具的重要任务,对于井下综采工作面的正常生产运行起着不可替代的作用[1-2]。相关研究表明,当前矿用绞车使用的控制方式基本是手动+继电器模式,存在一定的局限性,经常出现调速不平滑、操作难度大、故障频率高等问题,因此,为了改善传统控制方式,有必要引进较为先进的控制技术[3-4]。PLC 作为工业使用较为成熟的控制器,配合变频器即可实现矿用绞车的调速,并且具有操作灵活、可靠性高、编程简单等优势,具有很好的应用前景[5-6]。基于某煤矿JSDB-16 型矿用绞车原有自动控制系统,开展基于PLC+变频器技术的控制系统,对于进一步提高矿用绞车的可靠性和使用性能具有重要的意义。

1 矿用绞车系统工作原理

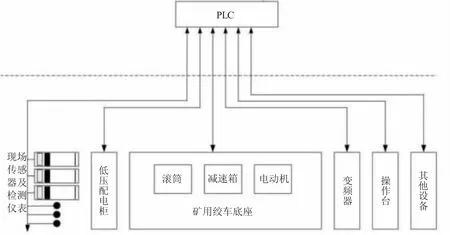

基于矿用绞车原有控制系统,完成了控制系统工作原理设计,如图1 所示。现场配置的传感器,如温度传感器、速度传感器等,负责实时采集绞车运行过程中的状态参数,系统工作过程中,一旦出现参数数据异常,将会发出报警信号或立即停车;系统配置了工业以太网的连接接口,能够与监控室实现数据通信,同时也可以与上位机进行信息的交换,实现信息共享;系统通讯使用的是Modbus 现场总线,基于Modbus 协议配置,完成PLC 和变频器之间的信息通信,减少现场人员操作失误带来的损失,由变频器输出电机控制指令,控制绞车驱动电机的输出速度,达到矿用绞车调速的目的。

图1 系统工作原理

2 硬件设计

2.1 变频器选型

服役中的矿用绞车驱动电机为三相异步电动机,额定功率数值为37 kW,基于此选择三菱品牌中FR-F740 系列变频器,具体型号为FR-F440-45KCHT,其输出额定功率数值为45 kW。该变频器引进了励磁控制技术,在电机启动时具有较大转矩,同时能够保证电机的使用效率,是一种较为先进的节能驱动技术。变频器应用PID 控制电动机的各种状态,与此同时,还能用于外部设备的控制,可以实现驱动电机的平稳调速,避免急剧地加速和减速运转。

2.2 PLC 选型

PLC 作为控制系统的核心,选择了型号为FU3U-64MR 的PLC,属于三棱电机公司生产制造。PLC 内部自带了时钟模块,可以实时显示时间信息,同时,还自带其他多个功能模块,涉及特殊模块和功能扩展模块,扩展模块可扩展出8 个单元,满足多轴定位的控制要求。PLC 内部存储器容量大小为8 kB,具有可扩展性,能够扩展容量至16 kB;编制的PID 控制指令具有模拟量闭环控制的功能,同时具有较为强大的数学运算能力。为了提高矿用绞车自动控制的可靠性,采用了PLC 与监控PLC 冗余控制的策略,实现对变频器进行控制,原理图如下页图2 所示。

图2 双PLC 冗余控制原理结构图

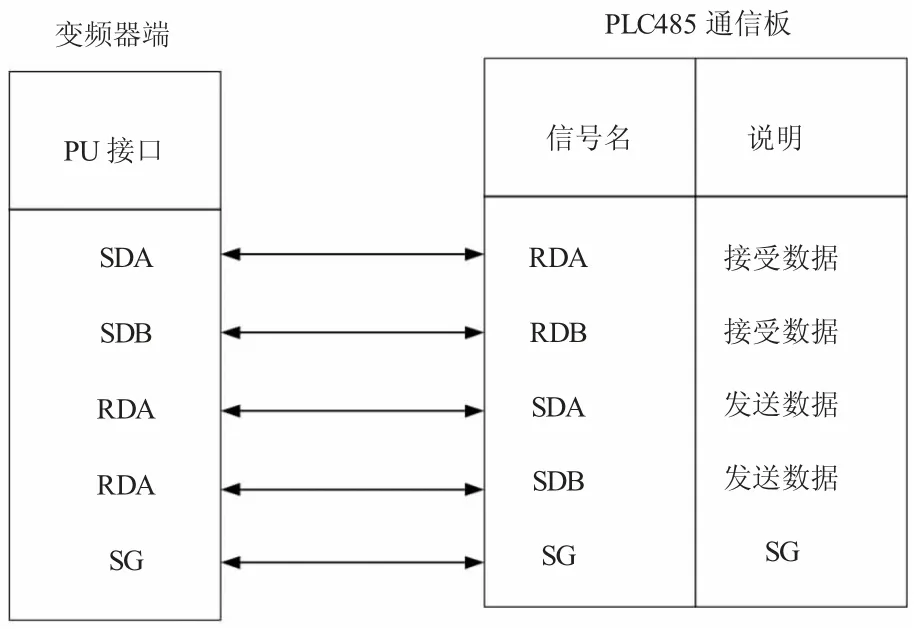

2.3 PLC、交流变频器和电动机之间的连接方式

基于PLC 的绞车自动控制系统与变频器和电机之间的连接形式包括两种,分别如下:第一是直接把PLC 自带的通用输出接口连接在变频器的控制端,以此达到控制变频器的目的;第二是借助中间数据传输通信协议,如RS485 等,与变频器之间实现信息通信,实现采集信号数据和控制指令的实时传输。结合矿用绞车控制系统实际需要,选择第二种连接形式,其工作原理如图3 所示。

图3 RS485 连接PLC 和变频器

2.4 编码器及信号采集

绞车自动控制系统中的编码器使用的是欧姆龙品牌,是一种增量型旋转编码器,具体型号为E6B2-C,分辨率可达2 000 P/r,使用的额定电压数值为5 V 直流电。系统监控电机和卷筒运行状态采用了电机转轴和卷筒位置设置的编码器脉冲信号的方法,经数据处理获取绞车工作过程中的位置和速度信息。编码器的引入,代替了传统使用的深度指示器,解除了对深度指示器的过分依赖,克服了矿用绞车位置采集不准、滞后等困难,实现了绞车位置和速度信息的实时采集和传输,并显示在上位机供监控人员观察了解矿用绞车的实时运行情况。编码器和传感器的形式及布置情况如图4 所示。

图4 编码器和传感器布置

3 系统软件设计

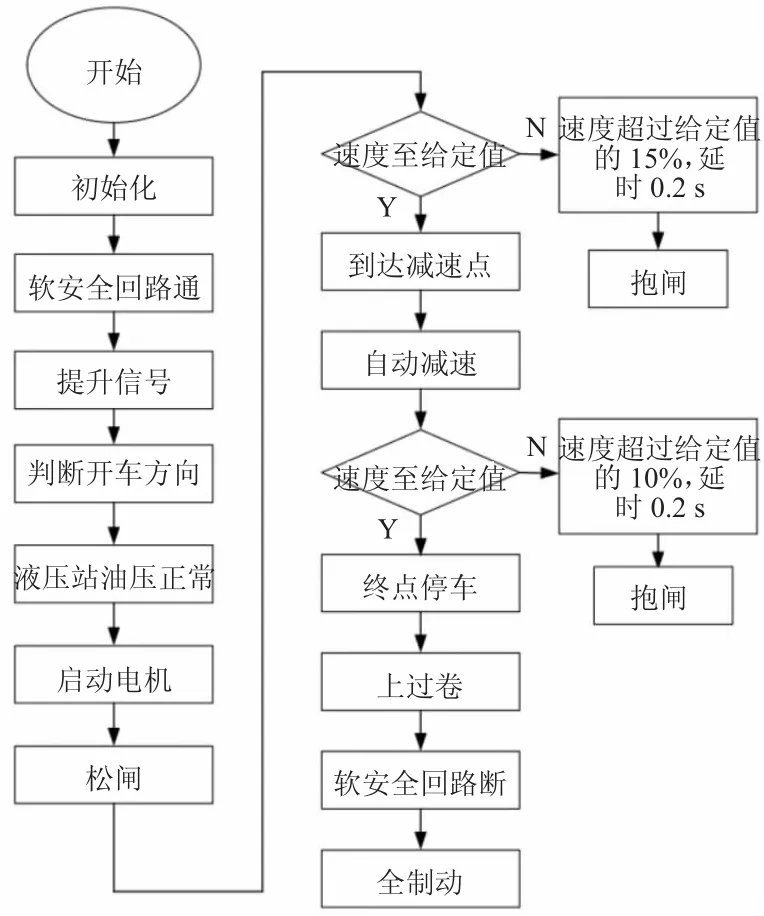

3.1 主程序

结合绞车自动控制系统功能设计要求,完成了系统软件运行主程序的设计,如图5 所示。由图5 可以看出,自动控制系统启动时,第一步先进行程序初始化,其中涉及钢丝绳系数、钢丝绳直径等,同时,也要完成AD 模块和DA 模块的初始化;第二步是确保系统安全回路接通的条件下获取绞车提升信号,确定绞车的开车方向;第三步是控制绞车运行过程中的启动、加速、减速、停止等;第四步是分析减速点和停车点位置实际速度与目标速度之间的偏差,若偏差数值满足控制要求,则进入下一步,否则实行抱闸控制。

图5 主程序工作流程

3.2 变频器控制程序

变频器作为矿用绞车电机驱动控制的关键部件,直接控制绞车驱动电机的启动和停止、正转和反转、速度的给定等。变频器工作过程中,获得主令上升或者下降的控制指令时,第一步需要完成抱闸手柄状态的确认,确保其处于初始位置,与此同时,还要确认液压站的压力是否满足要求,之后再次确认矿用绞车是否处在停车点,当确定绞车处于停车点时,还要确认电机是否故障,如果无故障即可启动驱动电机。

3.3 上位机

上位机作为矿用绞车自动控制系统的重要组成部分,其主要任务是实时显示绞车运行状态参数数据,确保监控人员实时掌握绞车工作的状态信息。根据绞车自动控制系统实际情况,完成了上位机主界面设计,如图6 所示。图6 左上角实时显示绞车启停、升降、速度等参数信息,左下角实时显示变频器电压、电流等,右边显示绞车动作画面。通过点击界面中的相关按钮可以进行界面切换,点击注销推出当前页面,点击“退出系统”钮,退出整个系统。

图6 自动控制系统主界面

4 应用效果分析

为了验证矿用绞车自动控制系统设计的可行性,将PLC+变频器技术的控制系统应用于某煤矿绞车中进行控制测试,跟踪记录测试情况。结果表明,该系统运行稳定可靠,实现了绞车变频调速功能。统计结果显示,相较于传统的继电器控制,PLC 控制系统具有突出的操作简便、功能齐全等特点。

该控制系统的引进,提高了绞车近10%的有效工作时间,减少了绞车近5%的故障排除时间,节省了2~3 名设备保全人员,降低了煤炭生产成本,预计为煤炭企业新增经济效益近60 万元/年,取得了很好的应用效果。