工程装备液压系统故障检测与诊断方法探讨

2022-08-08姜海宝任俊宏杨小强

姜海宝, 任俊宏, 杨小强

(1.69214 部队51 分队, 新疆 和田 848000; 2.陆军工程大学, 江苏 南京 210007)

引言

随着工程装备的现代化、智能化和信息化的发展,装备的结构组成和工作原理日益复杂,导致工程装备液压系统的故障检测、判断与排除更为困难。以往靠维修人员采用看、摸、问、听等简易手段进行故障排除的情况愈来愈少。多数情况下,液压系统的故障会与电控系统等其他系统的故障互为耦合、互为影响,同一故障现象所产生的原因可能有多个,既可能由液压系统本身的内部泄漏、油液污染变质、温度过高、调试配合不当等引起,也可能由于电控系统传感器监测到工作状态异常或传感器、操作机构、电液控制元件故障等引起。这些因素使得故障维修难度更大,对维修人员的要求更高。本文探索在简易诊断方法之外,如何采取更有效的方法手段,对工程装备液压系统的故障进行维修。

1 基于液压系统图的装备液压系统故障诊断方法

液压系统图是表示工程装备液压系统工作原理与逻辑结构的简图,展示了液压系统各执行元件能实现的动作循环及控制方式,通常情况下还配有电液比例阀、行程开关等控制元件的动作循环表及工作循环图。

利用液压系统图进行装备液压系统故障诊断,应从液压系统4 个组成部分中的泵源部分和执行机构部分开始查找,这两部分构造了系统分析的起始“两端”,在分析完成液压泵(变量泵、齿轮泵)油源部分和液压执行机构(各种油缸、马达等)部分的故障状态后,再从这两端向液压系统图的中间部分循迹,即进行中间环节的故障查找,此即所谓的“连中间”。在具体分析查找故障时,首先确定故障是否出在“两端”的液压泵或油缸等器件本身;而在进行“连中间”故障查找时,先判定故障是否出在液压管路连接的各种元件,如滤油器、单向阀、平衡阀、液压锁等,然后状态变换条件下的各种器件故障征兆的变化情况,由此分离液压系统的“电”与“液”故障,即电器元件(操作手柄、行程开关、压力开关、继电器、电磁换向阀或电液比例阀)的状态,究竟是这些电气控制元件没有发出状态切换/控制信号,还是发出控制信号而执行元件无动作,结合实装上的实际电液元件,仍然从两端,即信号输入端:电或先导油液控制信号,以及控制元件的输出端(电泳比例阀的PWM 信号、电磁换向阀的电平信号)等是否正常,逐个判断排查,识别隔离故障元件。

2 液压系统故障诊断的逻辑分析法

逻辑分析法主要是根据工程装备液压系统工作基本原理进行的逻辑推理方法,也是掌握故障判断技术及排除故障的最主要的基本方法。维修人员在理解掌握液压系统的能量转换流程和动作转换流程的基础上,分析能量传递路线上的各种液压元件,从油源器件(泵)、控制器件(阀、压力继电器、堵塞传感器、行程开关、传递器件)、液压油管、执行元件(油缸、马达等)在工作中可能出现的异常现象,导致整个液压系统的输出元件发生故障的一种循迹逼近推理的元件故障查寻方法。

液压系统的工作原理概括起来,既是能量转换与动作变换的过程,首先是将机械能(或电能)转换为液压系统的压力能(液压系统)或动能(液力系统),能量的转换过程必须涉及负载及其工况,分析液压系统的外部负载对驱动力、元件运行速度、液压缸(马达)行程、元件位置和工作循环的周期性等方面的需求;其次,了解系统设计者在液压系统设计中如何通过元件布局和逻辑顺序的控制来达到负载的工况要求;再结合电控系统元件(如PLC、单片机、工控机等)的逻辑程序的设计,最终实现液压系统的功能设计,从而最终理解掌握液压系统的工作原理[1-2]。

对于液压系统原理图中的主要元器件,如电液比例阀、平衡阀、液压锁、油泵、分流集流阀、液压马达等,必须准确理解和掌握其特性。由于多数液压元件呈现内外两个方面的特性,即其在整个液压系统中承担的功能及其对液压系统的适应特性,该元件必须完成液压系统规定的功能,而另一方面,液压元件本身有其内特性(包括其材质、结构、工作原理及其他指标),尤其是对于电液元件,还有其电器方面的工作特性(如电压、电流、占空比等),这些指标参数也是非常重要的。当然,对于液压系统的整体指标参数,如油液品质、污染性能、液压系统工作环境指标等,也须有全面的了解。

逻辑分析法按照故障原因分析的表现形式又分为叙述法、列表法、框图法、综合分析法等。本文重点阐述液压系统故障诊断的叙述法、框图法和因果图诊断法等。

2.1 叙述法

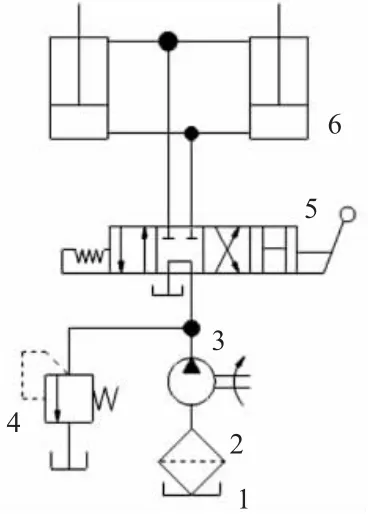

在真正理解液压系统的基础上,对于一种故障现象中的基本元器件逐个进行表述性分析,直至查出真正故障原因。例如对于图1 所示的推土机液压系统,对出现液压缸动作不灵的进行分析,得到可能有以下原因:液压油箱液面太低;滤油器堵塞;液压油污染或变质;吸油阻力太大;液压泵自吸能力差;液压泵本身故障;溢流阀出现故障;换向阀出现故;液压缸故障。

图1 某型推土机液压系统

2.2 框图法

框图法又称流程图法,该方法是根据液压系统的基本原理进行逻辑分析,逐次排除流程图(框图)上的非故障节点,按图索骥,最终确定故障产生的嫌疑部位,再结合其他因素,确定故障原因。

绘制分析框图时,主要使用两种框图元素,即矩形框(又称叙述框)和菱形框。二者所表示的含义不同,矩形框主要用于故障征兆的表示,代表一种故障现象或者故障诊断所要解决的问题,因其是由故障原因(输入)引起或提供解决方法(输出),所以矩形框元素一般情况下只有单一的输入或输出。菱形框则用于表示故障原因的分析结果,在整个过程中进行故障的判断和检查,其入口用于对象的输出,两个出口则用于表示判断的结果分支(是或否)。在判断过程中必须标注分支的性质,即分支是对应满足条件的还是对应不满足条件的,框图中这两种情况分别以“是”和“否”注明。

框图法诊断故障,类似于软件程序执行流程的分析过程,利用各种故障现象(叙述框表示)和可能原因的排查线路与分支判断元素(菱形框、指向线、文字),按照故障展开的逻辑轨迹(也称之为故障树)进行搜索排查,这种图形化的故障排查方法形象直观、层次分明、表达形式自然规范,在液压系统的一些故障检测诊断中应用效率很高。

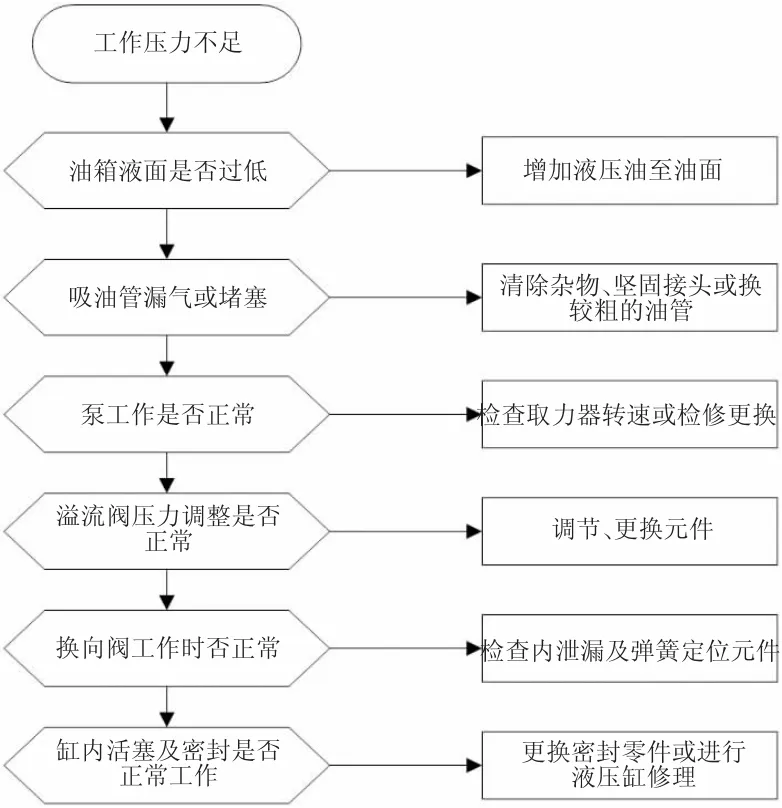

本文以液压系统油泵出口压力不足的这一故障为例,用框图法说明该故障的排除过程,其详细过程如图2 所示。

图2 液压系统工作压力不足的框图法

2.3 区域分析与综合分析法

对于大型复杂液压系统,其液压系统图元件众多、线路复杂、层次关系立体交叉,在进行故障排查时难度较大。这时可根据液压系统的具体功能进行分解或分层,将液压系统图按功能或按原理划分为不同的区域,各区域内的液压元件故障现象和特性具有集合性和相关性,因此可对区域做进一步的层次分析,结合框图法等检测区域内液压元件的故障现象,分析其故障原因,提出区域性的故障排查措施。

在区域分析的基础上,结合液压系统图和层次分析的结果,对液压系统的故障进行全面梳理形成综合性的分析结论。综合分析能够将故障现象与故障原因的映射关系进行分类隔离,从而归纳推理出故障的原因的层次结构,梳理出产生故障的主要矛盾和次要矛盾,维修人员根据综合分析的结果制定出全面的维修策略。

例如工程装备液压系统中经常出现的执行元件(油缸或液压马达)不动作的故障,很多情况下故障原因并不处于执行元件所在区域,此时对其分析必须结合液压系统图进行综合判断。这主要是因为执行元件不动作的原因既可能是元件本身故障,更可能是系统油路故障,所涉及的元件可能为电液比例阀、电磁换向阀、平衡阀、液压锁、管路、油泵等元件,此时只有利用叙述法、液压图法等,进行全面分析、分路排查,才能最终确定故障原因。因此,工程装备液压系统的大多数故障,需要采用本文所述的多种方法,区域分析和综合分析相结合,才能诊断和排除故障。图3 是液压系统故障因果分析的参考流程图,可用于液压系统复杂故障的分析排除。

图3 液压系统故障的因果关系图

3 结语

本文基于液压系统故障的分析与诊断方法,研究了当前工程装备液压系统的故障特点、发展机理与故障诊断过程,结合工程装备液压系统的故障诊断实例,系统地阐述了如何利用液压系统图进行工程装备液压系统的故障诊断;同时,针对现代工程装备结构原理复杂、故障层次多耦合性强的特点,探讨了基于逻辑分析原理的故障诊断方法,梳理了利用叙述法、框图法、区域分析与综合分析法等进行故障诊断的方法步骤[3-4]。本文的工作表明,维修人员在掌握简易诊断方法的基础上,应准确理解和识别液压系统图,利用液压系统图能够检测和诊断液压系统的大部分执行机构的动作故障。利用叙述法、框图法和区域分析等方法,可诊断出比较复杂的液压系统故障,整个故障的检测诊断过程与这些故障的产生和发展过程比较相似,因而在诊断的全面性、准确性和故障机理的产生方面比较清晰、直观,便于故障的修复和装备的结构缺陷改进。