矿用调度绞车传动系统动态特性及有限元分析

2022-08-08张玲

张 玲

(西山煤电集团有限责任公司屯兰矿, 山西 古交 030206)

引言

调度绞车为煤矿生产中的辅助运输设备,其主要承担着综采工作面大、中、小设备的调度任务,该装置的结构性能间接关系着整个工作面生产运行的安全性和可靠性。在当前工作面高效率、高自动化方向发展的时代,对调度绞车的工作效率、节能效果及使用寿命等方面提出了更高的要求。尤其是传统调度绞车传动系统在其原理和结构上存在一定的局限性,导致其很难使用在较为狭窄且恶劣的工作面中并无法高效发挥搬迁综采设备的任务[1]。因此,本文将设计一款新型矿用调度绞车,并对其传动系统的动态特性进行有限元分析。

1 新型调度绞车的总体设计

本节根据调度绞车在工作面的实际应用需求,从结构外形、关键尺寸及关键传动机构、执行机构、制动机构进行选型设计,并建立新型调度绞车的虚拟样机模型,为后续调度绞车传动系统的动态特性奠定基础。

1.1 新型调度绞车的结构设计

传统矿用调度绞车由于其在传动原理和结构上存在局限性,导致无法充分发挥其牵引力;同时,传动系统的局限性也导致其无法在狭窄的空间内实现自主移动,极大地增加了现场作业人员的劳动强度。针对传统调度绞车的上述局限性,为保证设备的整体牵引能力,需对传统调度绞车的传动装置进行改进设计,使其具有更大的传动比,在减小调度绞车整体尺寸和质量的同时保证其具有足够的牵引力[2]。

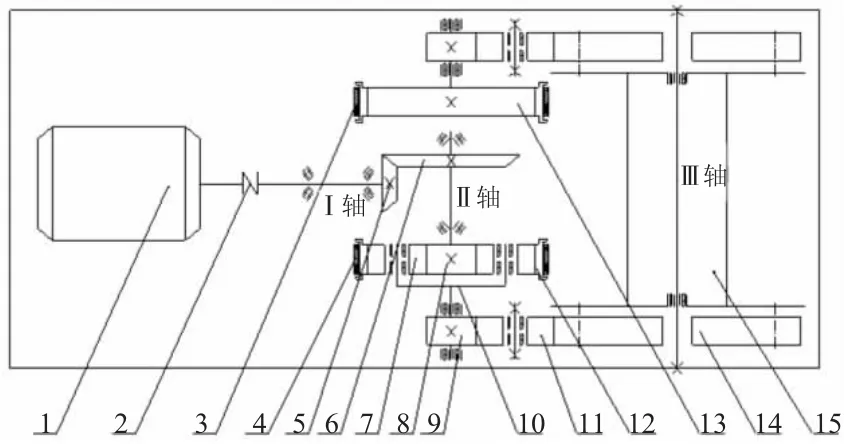

本文以牵引力为110 kN 的调度绞车为例开展研究,设计如图1 所示的传动结构。

由图1 可知,新型调度绞车传动系统主要由圆锥齿轮、行星轮系和圆柱齿轮轮系组成。为保证其能够在狭窄的工作面通畅运行,将其整体结构排布为长条形的对称结构。同时,为保证其适应综采工作面的应用要求,设计的钢丝绳的外层静张力为110 kN、容绳量为700 m。

图1 新型调度绞车传动结构

1.2 关键部件的设计与选型

1.2.1 电动机的选型

电动机为调度绞车的动力源,根据调度绞车传动系统各部件的传动效率,得出整个传动系统的传动效率为0.768。结合调度绞车牵引力和最大牵引速度,得出其最大功率为148.5 kW,对应的电机输出功率为193.4 kW。综上,所选型电动机的具体型号为YB2-355s1-4,具体参数如表1 所示。

表1 YB2-355s1-4 电动机主要参数

1.2.2 钢丝绳的选型

目前,可应用的钢丝绳类型包括单绕绳、双绕绳和三绕绳。根据调度绞车110 kN 的牵引力需求,为其配置双绕绳,具体型号为6×19+IWR-30-1870。该型钢丝绳的直径为30 mm,最小破断拉力为555 kN,破断拉力总和为673.77 kN。对应的配置钢丝绳卷筒的直径为750 mm,宽度为800 mm。为保证实际钢丝绳卷筒的承载能力,采用ZG45 为原材料并按照整体铸造工艺完成。

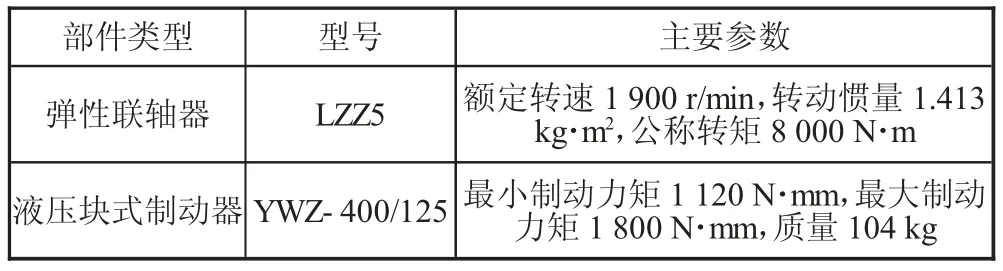

1.2.3 其他部件的选型

其他部件包括弹性联轴器和制动器等,根据调度绞车的实际应用需求,所选型其他部件的型号及参数如表2 所示。

表2 其他部件选型及主要参数

2 调度绞车传动系统动态特性分析

2.1 仿真模型的建立

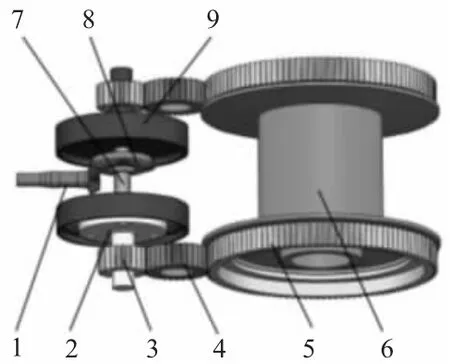

在上述设计的基础上,基于Pro/E 三维建模软件在对调度绞车各个部件模型搭建后,通过其各个部件之间的关系完成装配,最终完成对矿用调度绞车传动系统模型的建立,并将模型导入ADAMS 软件中,为后续传动系统动态特性的仿真分析奠定基础[3]。所建立的虚拟样机模型如图2 所示。

图2 矿用调度绞车传动系统虚拟样机模型

2.2 仿真分析

2.2.1 仿真模型的验证

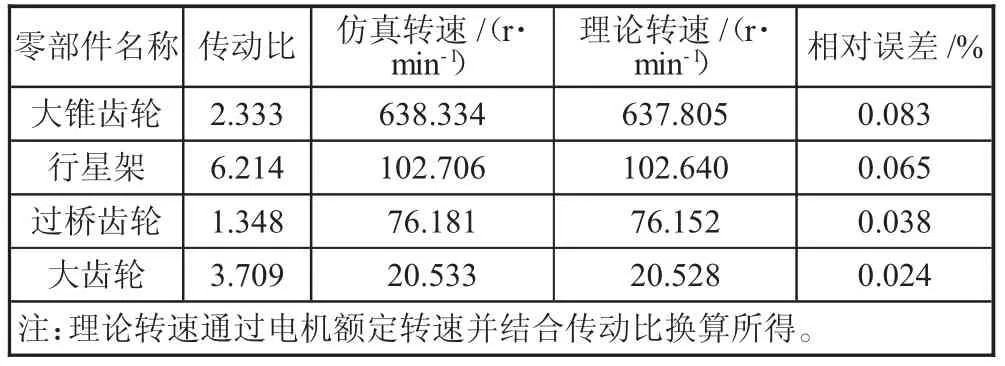

将模型导入ADAMS 软件中,根据各零部件之间的相互关系添加彼此之间的约束关系。为仿真所添加的驱动为:调度绞车启动时间为5 s,并在5 s 后电机转速达到1 488 r/min;设定仿真时长为15 s。系统在完全启动后,调度绞车传动系统中的大锥齿轮、行星架、过桥齿轮及大齿轮的仿真转速和理论转速如表3所示。

由表3 可知,仿真所得各零部件的转速与理论转速的相对误差非常小,控制在0.1%以内[4]。由此说明,所搭建的仿真模型可进一步应用于对传动系统动态特性的仿真分析中。

表3 调度绞车传动系统仿真转速与理论转速对比

2.2.2 动态特性仿真结果分析

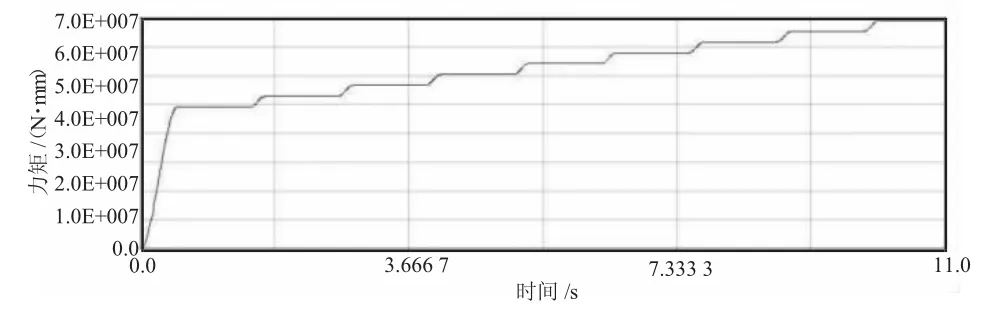

本文重点对变载荷工况下调度绞车传动系统的动态特性进行仿真分析,从而能够更加准确地反映调度绞车在实际工况下的动态特性。结合调度绞车传动系统的实际运行工况,为仿真模型所添加的变载荷如图3 所示。

图3 调度绞车传动系统施加的变载荷

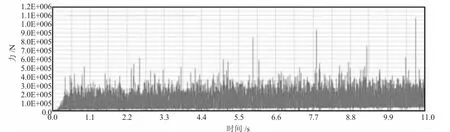

在施加上述变载荷的基础上,重点对传动系统中第三级圆柱齿轮传动的啮合力特性进行仿真分析,仿真结果如图4 所示。

图4 调度绞车传动系统啮合力时域仿真结果

由图4 可知,从整个上分析上看,随着时间的延长第三级圆柱齿轮的啮合力整体上呈现增大的趋势,且波动幅度较大。而且,具有代表性的在0.5~1.5 s 仿真时间段内的平均啮合力为62 073.9 N,在5.3~6.3 s仿真时间段内的平均啮合力为81 204.3 N,在10.1~11.0 s 仿真时间段内的平均啮合力为101 820.6 N。由此充分说明,调度绞车传动系统的齿轮啮合力与系统的负载相关。

3 结论

调度绞车为煤矿综采工作面的辅助运输设备,其承担着工作面大型机电设备的搬运任务[5]。针对传统调度绞车传动系统尺寸过大且牵引力不足的问题,在传统调度绞车传动系统的基础上以圆锥齿轮、行星轮系和圆柱齿轮轮系设计了新型调度绞车传动系统,并对所设计传动系统的动态特性进行仿真分析,得出如下结论:

1)通过对比传动系统各级齿轮的理论转速和仿真转速,验证了仿真模型的准确性,为后续动态特性仿真分析奠定基础。

2)随着时间的延长第三级圆柱齿轮的啮合力整体上呈现增大的趋势,且波动幅度较大。充分说明,调度绞车传动系统的齿轮啮合力与系统的负载相关。