浅析液力传动装置在轨道交通上的应用

2022-08-08刘金林范晓望赵远征

刘金林,范晓望,赵远征

(1.中车青岛四方机车车辆股份有限公司,山东 青岛 266111;2.中机试验装备股份有限公司,吉林 长春 130103)

1 引 言

内燃动车组常以动力包或柴油发动机为动力源,与之匹配发电机、变流器、牵引电机或变速箱等,形成不同的驱动方式,主要有3种类型:电力驱动、液压传动和液力传动。在碳达峰和碳中和的浪潮下,我国已逐步淘汰内燃动车组。但在东欧及拉丁美洲,机械传动型内燃动车组凭借其简单、可靠、制造及应用成本低廉的优势,仍旧在轨道交通领域占有一席之地。动力包与变速箱组合构成动力传动系统时,往往会带来较大的振动和冲击,冲击较大时会造成动力包柴油机熄火。采用液力变矩器能够有效减少机械传动带来的振动,提高传动效率。

2 液力传动装置

2.1 液力传动装置构成

常规汽车的变速箱由机械换挡机构、液力换挡机构和液力变矩器组成[1]。轨道交通用液力传动装置与汽车用变速箱具有相似的结构,也包含齿轮组和变矩器。以公司研制的中美洲内燃动车组为例,其液力传动装置主要组成及特点:(1)4速变速箱;(2)第一挡为机械齿轮与变矩器的混合;(3)自动换挡;(4)集成式换向装置,带中立位,允许以最高车速进行反拖;(5)集成式传动油热交换器。

2.2 液力传动牵引控制

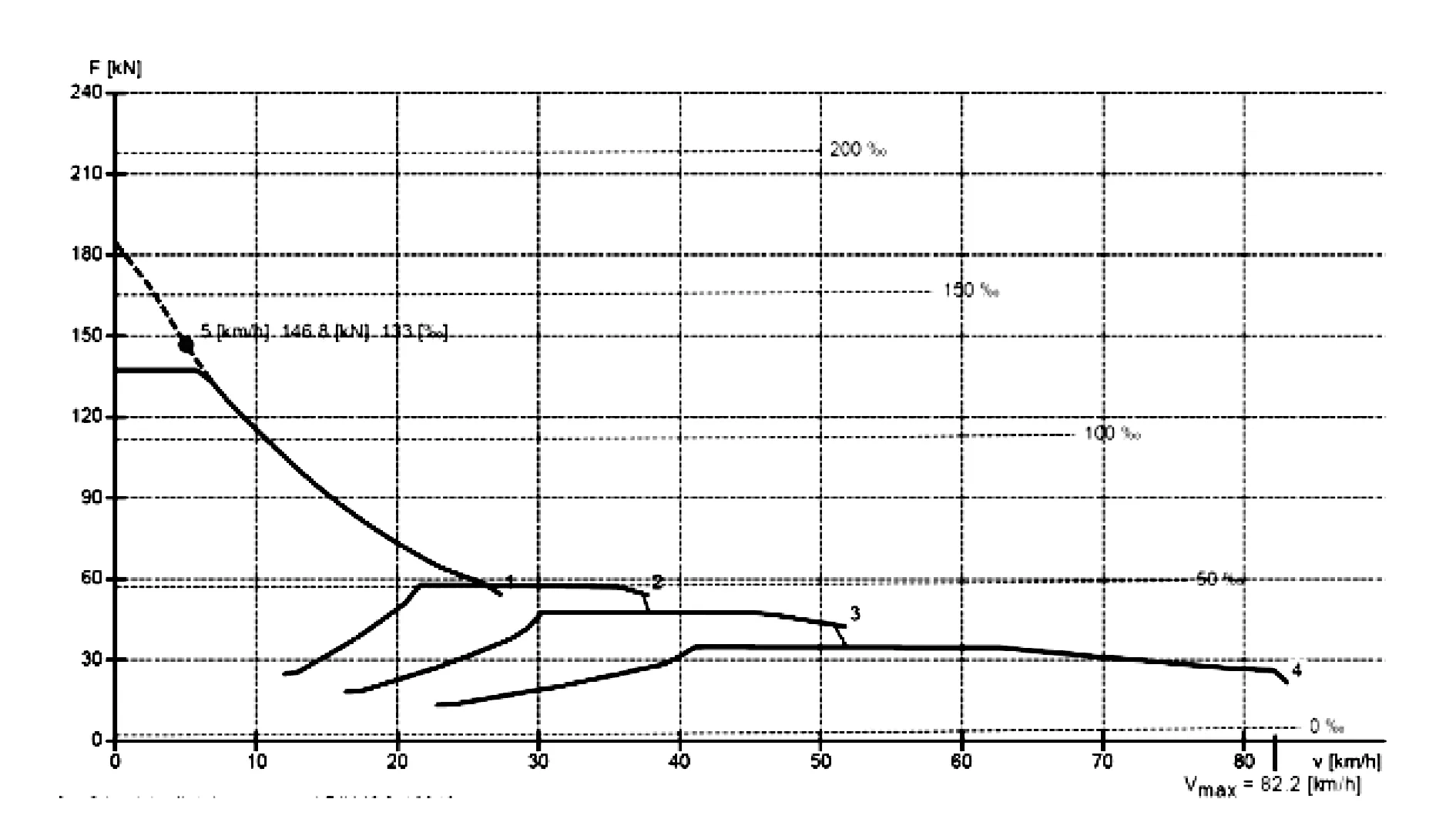

内燃动车组启动时,柴油发动机提供动力,该动力通过万向轴传递给变速箱,再由液力变矩器提供启动牵引力。随着车速提升,通过第一挡机械齿轮传递至轮对的发动机扭矩占比逐渐增加。机械齿轮之间的切换由电磁阀控制,电磁阀通过液压方式使变速箱内部的离合器动作。中美洲内燃动车组牵引特性曲线见图1。

图1 中美洲内燃动车组牵引特性曲线

从牵引特性曲线能够清晰地看出液力传动装置产生的牵引力与速度之间的对应关系。牵引力曲线共有4段,分别与变速箱内4组齿轮相对应,不同的牵引力间存在阶梯差。牵引力的阶梯差是造成动车组振动和冲击的主要原因,在牵引控制时需引起足够的重视。

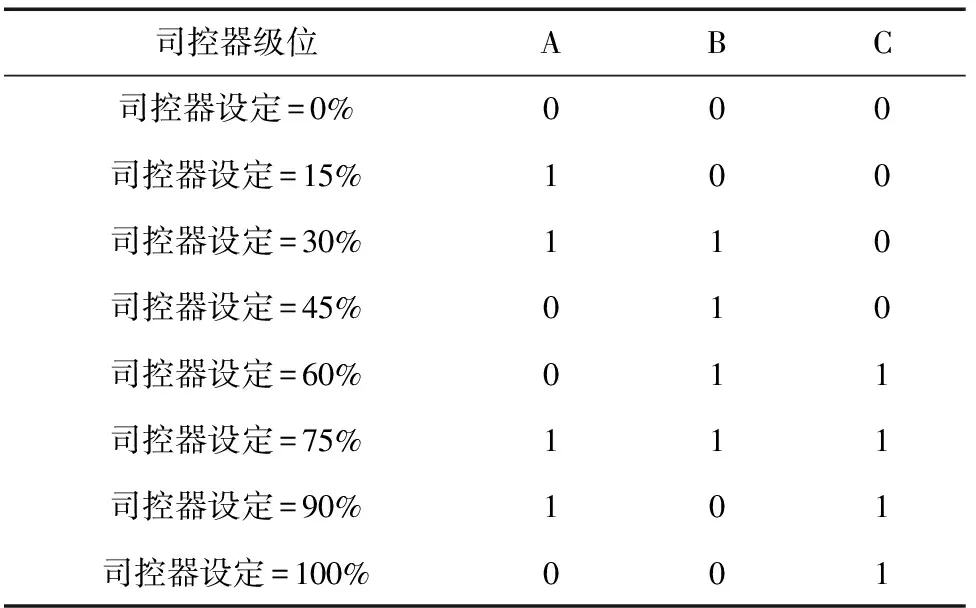

为了尽可能地减轻动车组运行中的冲击,在液力传动及牵引控制匹配设计中,采用牵引级位更多的司控器。中美洲内燃动车组根据控制要求,采用七级牵引的司控器,司控器输出信号分别对应为A、B、C,根据二进制原则,共有8位(0%为空挡),如表1所示。

表1 七级牵引司控器输出信号

2.3 液力制动

列车制动力由辅助装置、发动机摩擦和液力制动装置共同提供。动力包控制器采集这3个部件的当前转矩数据,并对动力包在任一时刻的最大可能制动力进行计算。动力包控制器将计算得出的实际制动力发送给车辆制动控制单元。

制动力发挥的大小来自车辆的司控器施加的制动级位。根据所需的制动力,制动优先通过辅助装置和发动机摩擦来完成。如果这样无法达到要求,那么液力制动就会启动。辅助装置和发动机摩擦扭矩的制动力可以利用柴油发动机来调节。通过增加或减少喷油量,柴油发动机可以对辅助装置和发动机摩擦进行补偿。

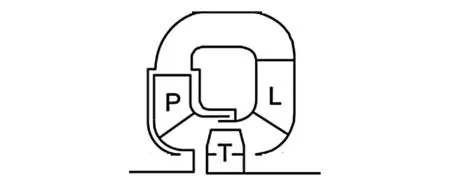

液力制动由液力变矩器产生,通过注油量来调节,可以在车辆制动工况下作无磨耗制动,与电动车组中的再生制动类似。液力变矩器结构如图2所示。

P-泵轮;L-导轮;T-涡轮图2 液力变矩器结构简图

液力变矩器的循环圈内充满液体,内燃动车组在静止状态下,液体也是静止的。当列车启动时,动力包发动机通过差速装置带动泵轮旋转,泵轮内叶片带动液力变矩器内液体流动,流动的液体带动涡轮旋转,液力传动装置对外输出转矩。当列车在低速工况下制动时,液力变矩器内液体反向流动,流动的液体反向拖动涡轮旋转,在导轮的作用下压入泵轮。液体在流动过程中会冲击涡轮,涡轮吸收液体动能,并产生热能。

制动力的响应速度取决于诸多因素,例如变速箱制动器的实际状态、发动机实际转速、实际车速以及辅助装置实际功率等。

3 试 验

3.1 部件试验

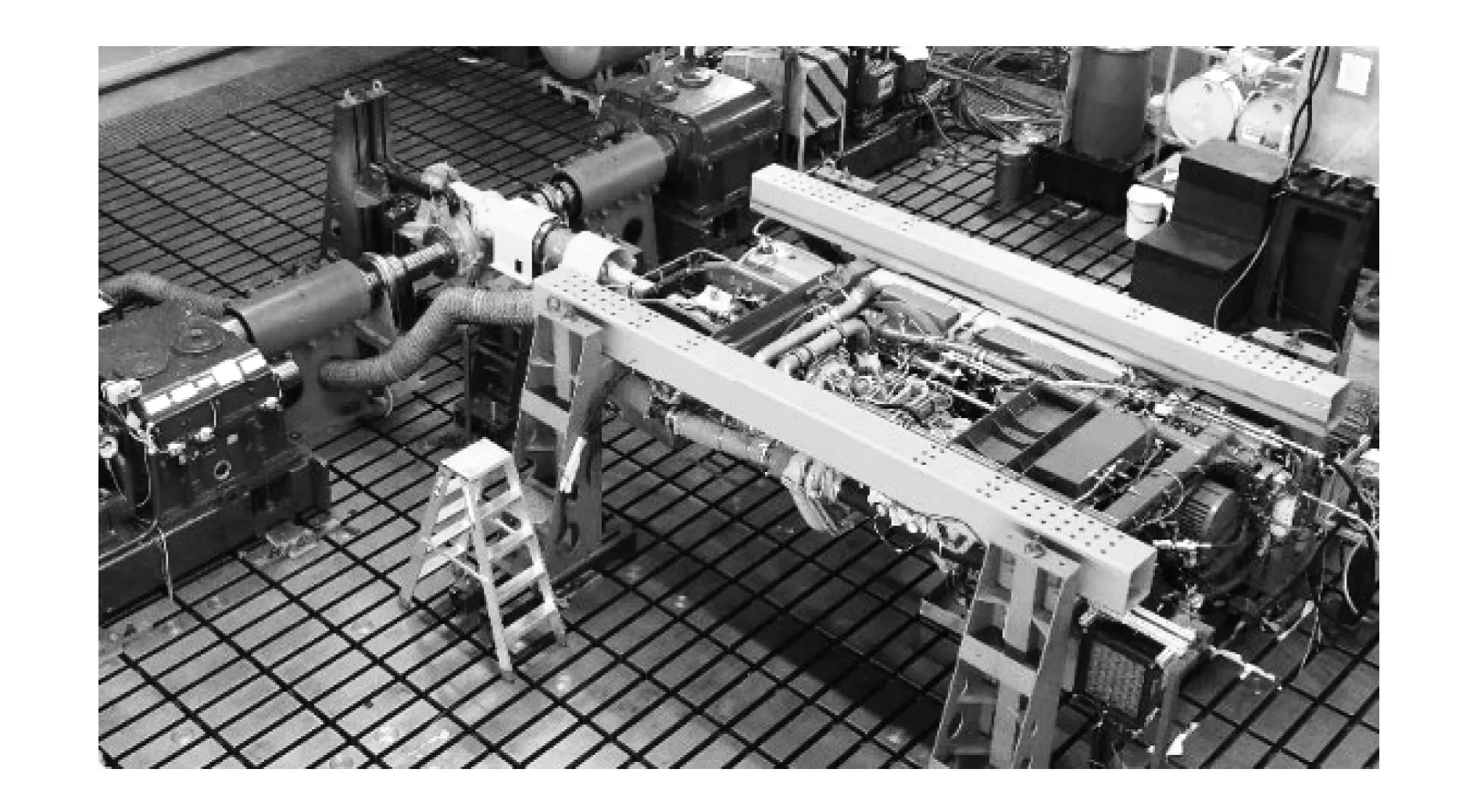

液力传动装置与柴油发动机组装在试验台上,在额定功率20%、40%……100%下进行多次运转试验,从最低转速上升至额定输出转速,评估装置输出转矩特性、液力制动扭矩和换挡速率。液力传动装置试验台如图3所示。

图3 液力传动装置试验台

3.2 整车试验

液力传动装置装车完毕后,在试验线路验证动车组的牵引能力和制动能力。在验证牵引性能时,分别在空载和满载工况下,自牵引1挡至7挡逐一试验。进行制动性能试验时,分别记录液力传动装置的实际制动力发挥值,制动力开始退出速度点和制动力完全退出速度点。

4 结 语

列车运抵用户现场后,在运营线路上进行型式试验,并开展了2000km运用考核试验。该液力传动装置工作正常,升降挡跟随积极,目前已稳定运行三年,几乎零故障。