航空惯性试验台鼓轮系统设计

2022-08-08方新文

方新文,崔 雄

(中国飞机强度研究所,陕西 西安 710065)

1 引 言

航空惯性试验台是模拟飞机机轮的各种工况,检验航空轮胎、机轮和刹车装置性能和可靠性的设备,一般由鼓轮组件、加载设备、液压设备、控制设备、测量设备等组成。其中,鼓轮组件作为设备的核心组成部分,其在电机的驱动下,提供转动惯量和速度,模拟飞机动能的能量。同时,鼓轮表面还可进行各种路面工况的模拟。加载设备用来模拟飞机的重量和姿态,带动机轮相对鼓轮表面加载。加载设备除了能够模拟飞机垂直鼓轮轴线(水平面内)加载外,还可模拟飞机偏航加载和倾斜加载[1,2],进行轮胎动态模拟试验[3]、机轮刹车动力矩试验等[4]。试验台三维数模如图1所示,在加载作动筒推动下,移动框架沿导轨前进,推动前端连接的回转轴承、偏航装置、测力矩摇臂及机轮对鼓轮表面加载。机轮在鼓轮带动下旋转,并模拟机轮刹车,测量加载力及刹车力矩、刹车减速度、刹车距离、轮胎转速、轮胎温度[5]、刹车盘温度、吸收能量[6]、刹车效率[7]等指标。

图1 试验台三维数模

本文依据目前已经研制完成的惯性试验台,对其鼓轮系统的关键设计技术进行介绍。该试验台的主要技术指标如下:刹车最大能量112MJ、最小能量2MJ;刹车最大减速度6m/s2;最大刹车速度500km/h;鼓轮直径3048mm;转速870r/min;加载载荷范围0~180kN,载荷控制误差≤1.0(%FS);动刹车力矩范围0kNm~100kNm;静刹车力矩范围0kNm~200kNm,精度±0.1%FS;机轮尺寸范围为直径380mm≤Φ≤1200mm;轮胎偏航角±20°,调节精度±0.2°;轮胎倾斜角±10°,调节精度±0.2°;机轮温度测量范围0~1400℃;轮胎温度测量范围0~200℃。

2 鼓轮系统设计

鼓轮系统结构如图2所示,由双电机串联作为动力输入,两电机之间由鼓形齿式联轴器(GⅡCL12型)连接。电机输出端由膜片式联轴器(JMⅡ26型),经过动态扭矩计连接主鼓轮轴。其中,主鼓轮轴与辅鼓轮轴为分段轴,二者根据试验台惯量需要,通过啮合机构实现自动啮合与分离,进行相应的能量模拟。

图2 鼓轮系统结构

2.1 鼓轮结构设计

由刹车能量和鼓轮的角速度、减速度确定试验台的总转动惯量。依据电惯量模拟技术,确定主、辅鼓轮惯量及电机模拟惯量[8]。最终主鼓轮惯量为10538kgm2,辅鼓轮惯量为21075kgm2,电机模拟惯量为10538kgm2。

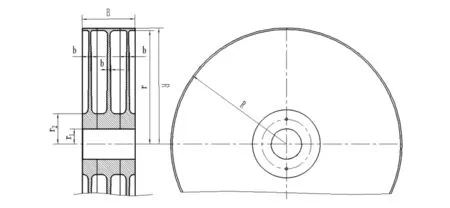

依据试验台试验需求,主鼓轮既要满足机轮速度和惯量,还要承受机轮的载荷。为了使鼓轮综合性能达到最优化,参考相关资料[9],鼓轮结构采用幅板式。依据最大试验机轮宽度及试验要求,确定鼓轮宽度为700mm,结合设备加工工艺与安装,鼓轮设计为3片并列安装。通过计算分析,3片的宽度分别为中间300mm、两侧各200mm。该尺寸下鼓轮的力学性能达到最优,最终鼓轮结构如图3所示。材料选用35CrMo,毛坯锻造,正火处理,然后粗加工,调质处理硬度达到HB230~260,再进行精加工,最后进行动平衡调试。

图3 主鼓轮结构

2.2 鼓轮结构尺寸设计

依据试验台的惯量要求,主鼓轮结构尺寸必须满足如下条件:

(1)

(2)

(3)

ω3=π(R2-r2)Bρ

(4)

式中,ω1、ω2、ω3分别为轮毂、辅板、轮缘的质量,ρ为材料密度,7860kg/m3,J为鼓轮惯量,为10538kgm2。

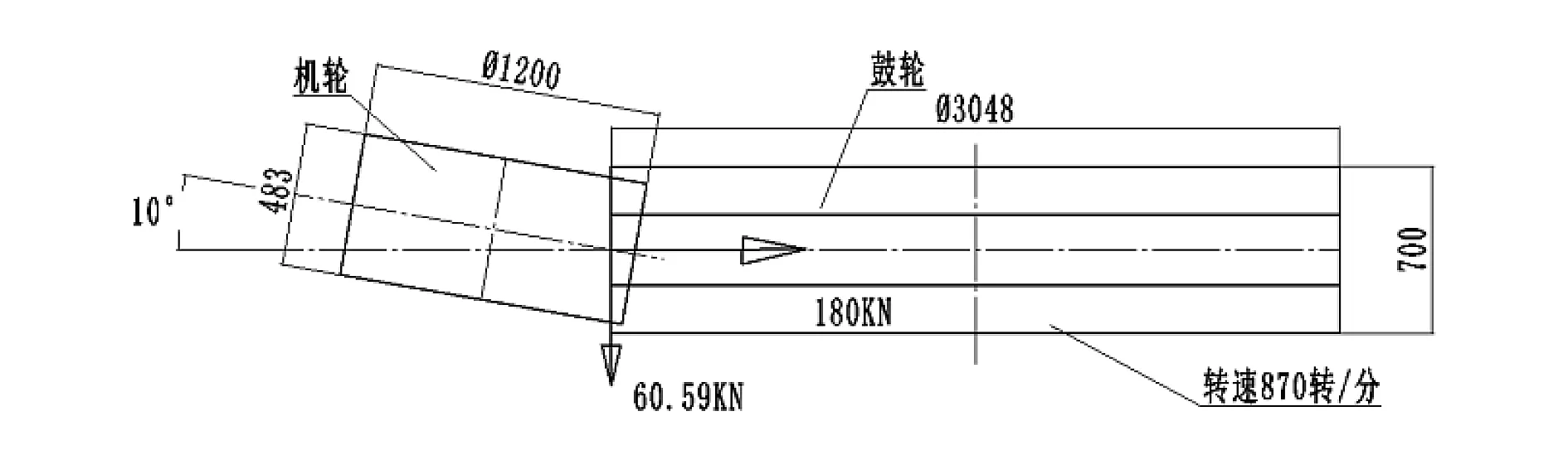

对于鼓轮的力学性能,要考虑强度和刚度两方面的要求。在强度方面,依据试验台的寿命要求,设计为无限寿命,即鼓轮在最严重载荷工况即倾斜加载工况下(如图4所示),鼓轮最大应力应小于材料本体抗拉强度的1/4。材料选用35CrMo,抗拉强度为930MPa,即鼓轮应力应小于232.5MPa。在刚度方面,依据试验工艺对轮胎压缩量测量的要求,鼓轮在机轮加载方向的变形要求小于1mm。

图4 机轮倾斜加载试验工况

以上述鼓轮惯量要求和力学性能要求进行鼓轮尺寸计算,机轮以10°的倾斜角压到鼓轮表面上旋转,鼓轮转速870r/min,然后机轮刹车,强度计算按照受力最弱剖面半径为r2的环形面计算。

(5)

(6)

式中,δ为材料应力,F为加载载荷,I为r2环形面惯性矩,Δ为变形量,E为弹性模量。

综合以上公式计算得:r=1494mm,b=38mm,r1=200mm,r2=200mm,R=1524mm,B=700mm。

按照类似方法对辅鼓轮模型进行设计。辅鼓轮只提供惯量,满足离心力的要求即可。最终,确定结构为单片轮辐式,材料为35CrMo,主要参数如下:辅鼓轮直径ø3048mm,辅鼓轮轮宽600mm,辅鼓轮惯量(含辅轴惯量)21075kgm2。其加工工艺与主鼓轮类似。

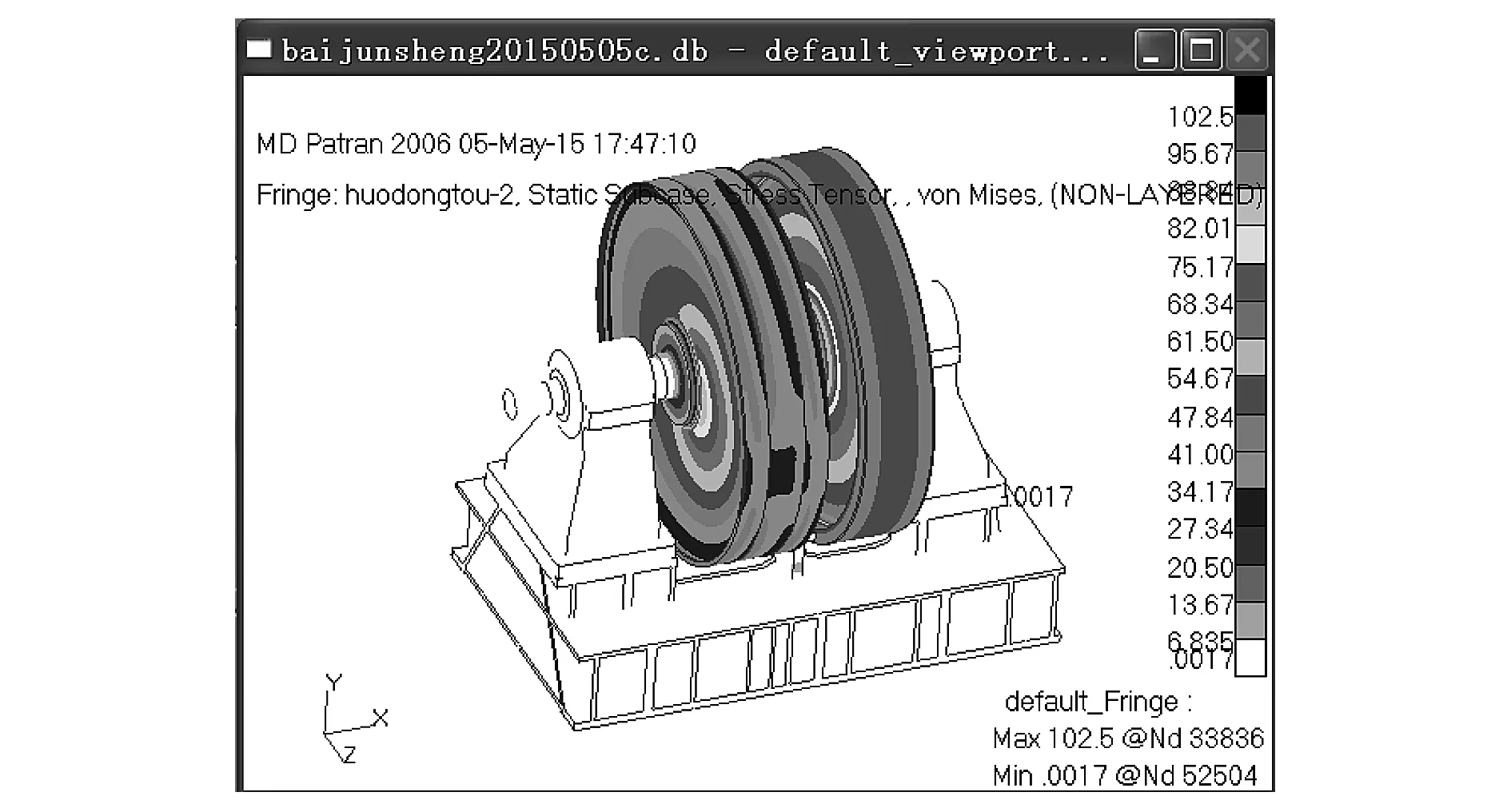

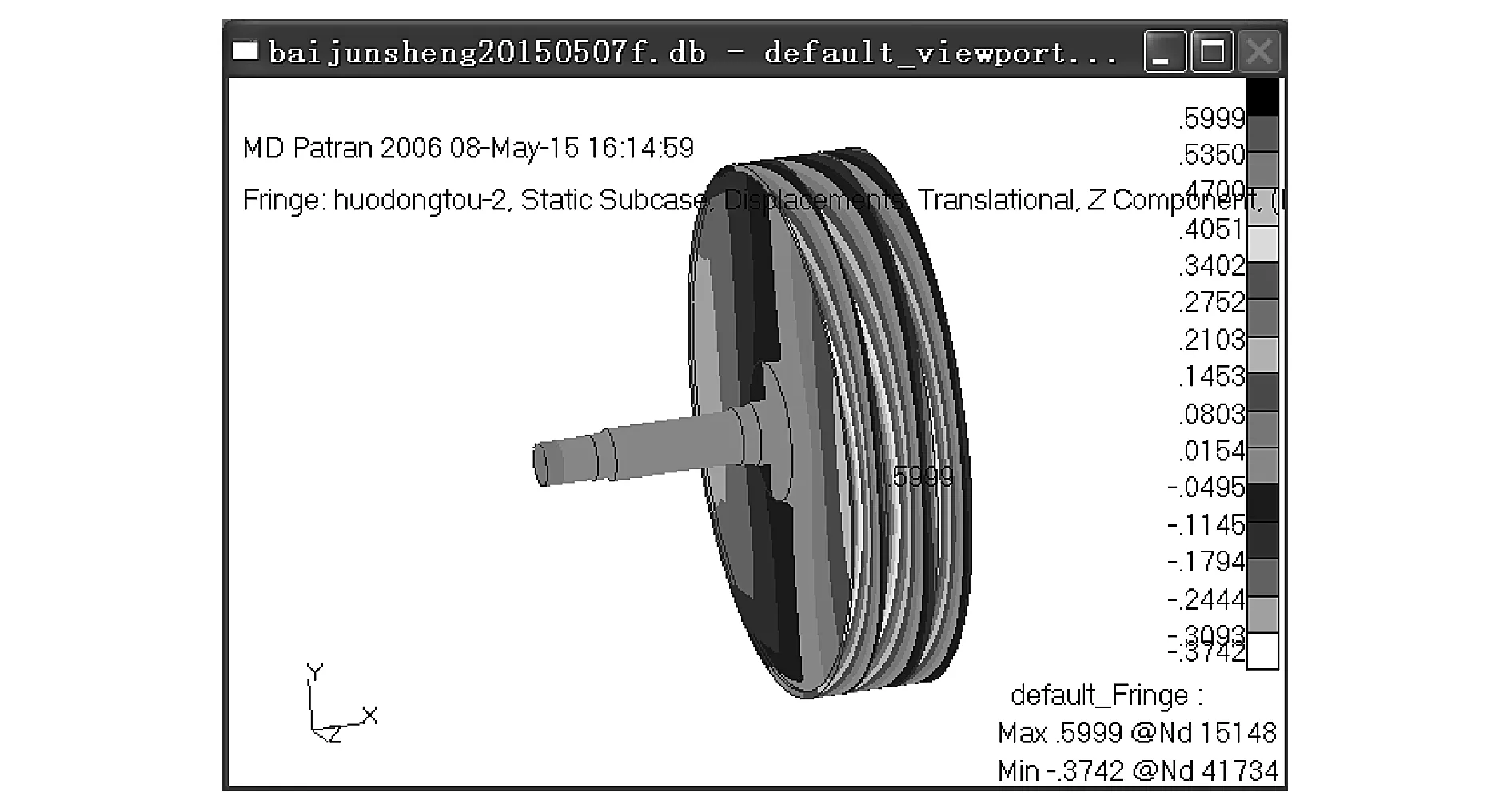

2.3 鼓轮静强度分析

通过有限元对主鼓轮模型设计后,按照图4工况进行静强度分析,结果如图5、图6所示。主鼓轮最大应力95.67MPa,位于轮毂处;主鼓轮最大位移3.06mm,位于加载部位附近。

图5 机轮倾斜加载鼓轮系统有限元模型应力云图

图6 机轮倾斜加载鼓轮系统有限元模型位移云图

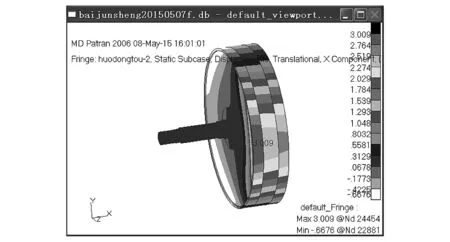

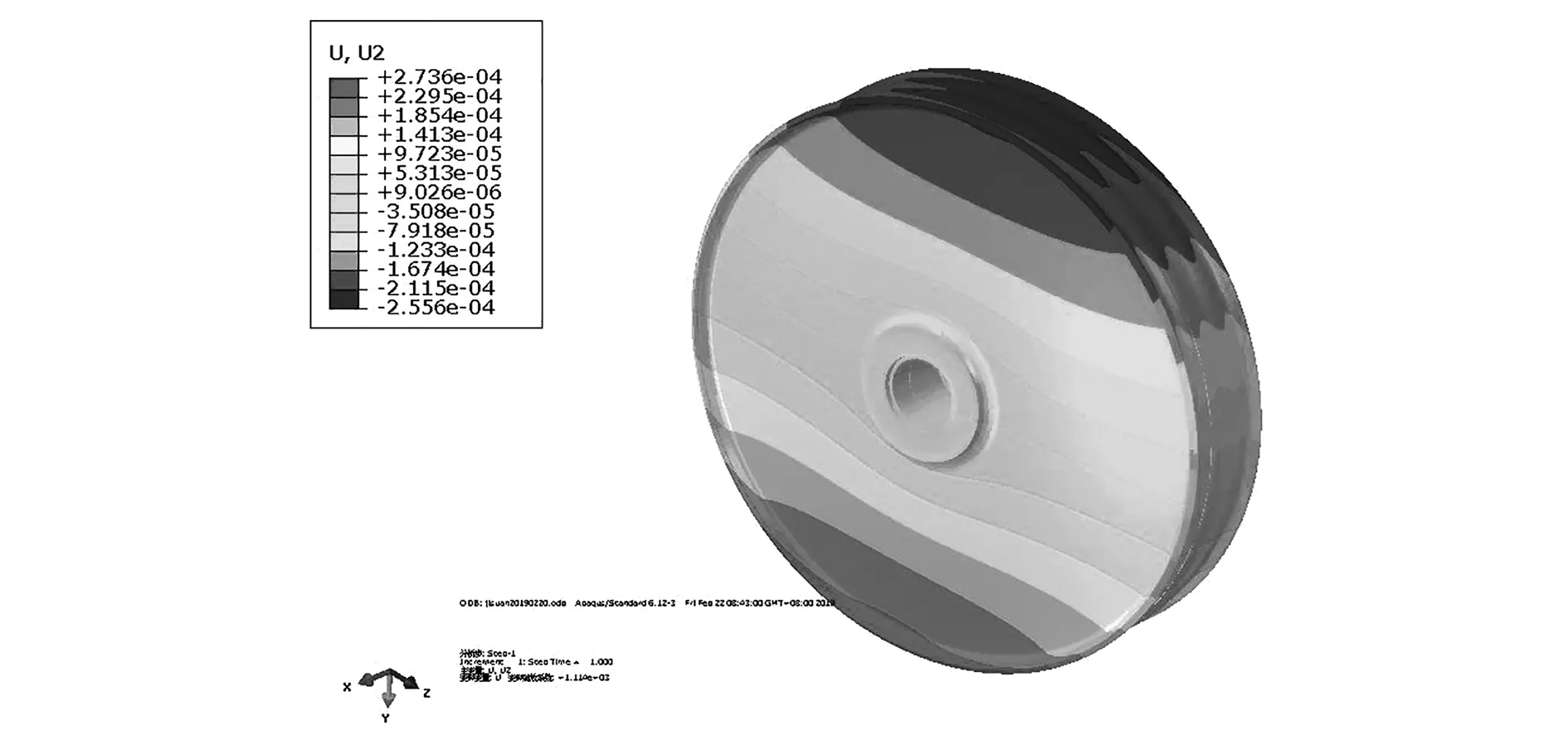

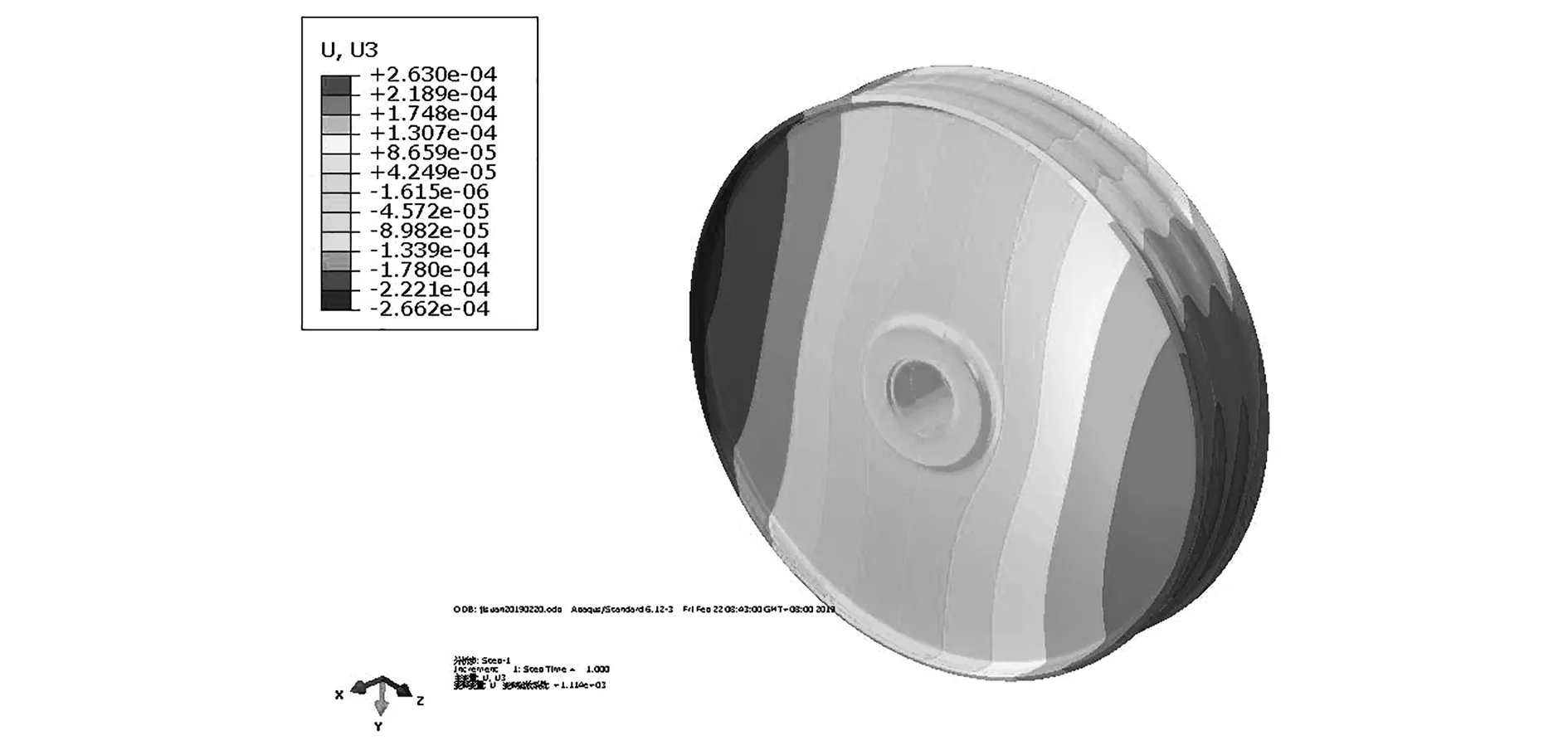

机轮倾斜加载主鼓轮x、y、z方向位移云图如图7-图9所示。由图7可见,在载荷作用区域附近,主鼓轮中轮x方向位移(鼓轮轴方向)较小,主鼓轮左侧轮x方向正位移最大,主鼓轮右侧轮x方向位移处于二者之间,这说明主鼓轮左侧轮和主鼓轮中轮的变形趋势是相互靠近,而主鼓轮中轮和主鼓轮右侧轮会形成0.245mm宽的间隙。由图8可见,主鼓轮3片的y方向(竖直方向)位移相差很小(0.054mm以下)。由图9可见,主鼓轮3片的z方向(机轮加载方向)位移相差0.7mm,即在鼓轮表面会形成0.7mm高的小台阶。

图7 机轮倾斜加载主鼓轮x方向位移云图

图8 机轮倾斜加载主鼓轮y方向位移云图

图9 机轮倾斜加载主鼓轮z方向位移云图

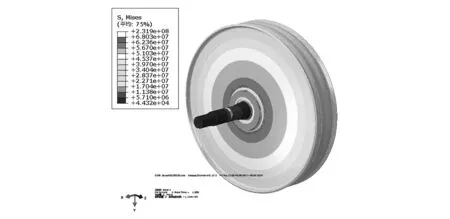

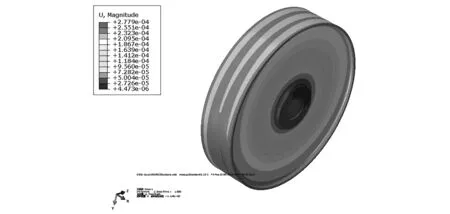

对于上述结果,由于主鼓轮3片的z方向变形(机轮加载方向)在鼓轮表面会形成0.7mm高的小台阶,会对轮胎造成损伤,影响试验结果,不能满足要求。分析其原因,是由于主鼓轮3片是独立的设计结构。将主鼓轮3片固连成一体进行分析,结果如图10-图14所示。主鼓轮最大应力68MPa,位于轮毂处;最大位移0.277mm,位于加载处。x方向(鼓轮轴方向)位移0.145mm,位于加载处;y方向(竖直方向)位移0.274mm,位于外圆下方处;z方向(机轮加载方向)位移0.266mm,位于加载点处。

相对于主鼓轮3片独立的设计结构,主鼓轮3片固连受力状态的应力减小15%,变形减小91%,满足设计要求。主鼓轮3片的z方向(机轮加载方向)位移无差值,不会出现损伤轮胎的情况,因此最终采用主鼓轮3片焊接成一体的工艺。依据上述方法对辅鼓轮进行强度分析,满足要求,在此不进行详细介绍。

图10 主鼓轮3片固连应力云图

图11 主鼓轮3片固连位移云图

图12 主鼓轮3片固连x方向位移云图

图13 主鼓轮3片固连y方向位移云图

图14 主鼓轮3片固连z方向位移云图

2.4 动态力学性能分析

2.4.1 振动频率分析

借助有限元对鼓轮系统进行振动频率分析,通过分析低阶弯曲振型和扭转振型,得出鼓轮系统临界转速。建立的有限元模型如图15所示。已知主、辅鼓轮转动惯量(如前述),电机转子部分的转动惯量为240kgm2,鼓轮系统转速设计最大值为957r/min,即15.95Hz。

图15 鼓轮系统模态特性分析模型

通过分析,主鼓轮的一阶弯曲振动频率为308.27Hz,安全因子:

(7)

辅鼓轮的一阶弯曲频率为231.83Hz,安全因子:

(8)

两电机间的一阶扭转频率为37.58Hz,安全因子:

(9)

两电机和主鼓轮间的一阶扭转频率为37.58Hz,安全因子:

(10)

两电机与主鼓轮和辅鼓轮之间的一阶扭转频率为18.67Hz,安全因子:

(11)

主鼓轮与辅鼓轮的一阶扭转频率为32.19Hz,安全因子:

(12)

鼓轮系统整体的一阶扭转频率最低为18.67Hz,大于15.95Hz,不会发生谐振情况,满足需求。

2.4.2 轮轴偏心振动特性分析

依据相关国家标准,对于鼓轮系统要求其动平衡等级为G2.5,根据动平衡偏心距公式:

(13)

式中,A为精度等级,ω为转子角速度(rad/s),[e]为许用偏心距(μm)。

计算得出,目前动平衡精度等级下,鼓轮偏心距为[e]=25μm。

忽略结构阻尼,轴的动挠度计算如下[10]:

(14)

式中,f为轴的动挠度,λ为频率比,[e]为偏心距。

(15)

式中,ω为激励频率,ωn为一阶弯曲频率。

对于主鼓轮轴的动挠度,考虑最严苛工况。设定主鼓轮偏心距等于许用偏心距25μm,通过理论计算,可得轴的动挠度为:

f=0.066μm

(16)

对于辅鼓轮轴的动挠度,考虑最严苛工况,设定主鼓轮偏心距等于许用偏心距25μm,通过理论计算,可得轴的动挠度为:

f=0.12μm

(17)

根据上述计算可以看出,动挠度非常小,不会对设备及试验造成影响,满足需求。

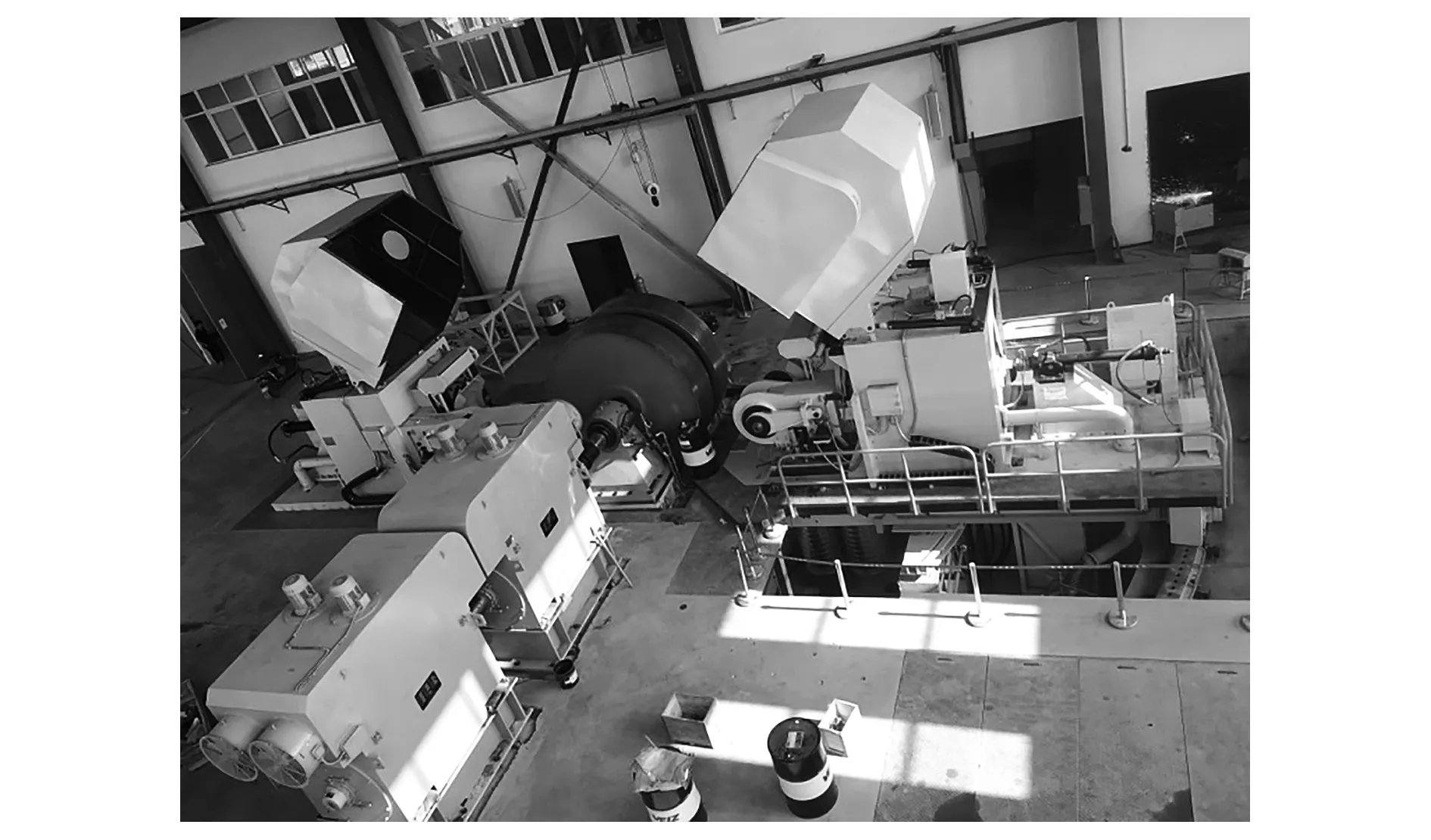

3 试验验证

研制完成后的试验台如图16所示,用该试验台进行各项试验,鼓轮系统各项试验参数均满足要求,力学性能良好。通过现场振动测量,主鼓轮轴振幅小于0.1μm,辅鼓轮轴振幅小于0.2μm,运转平稳。通过惯量测量,现场实测主鼓轮惯量为10460.54kgm2,辅鼓轮惯量为20580.33kgm2,惯量精度分别达到0.7%,-2.4%。

图16 试验台现场图

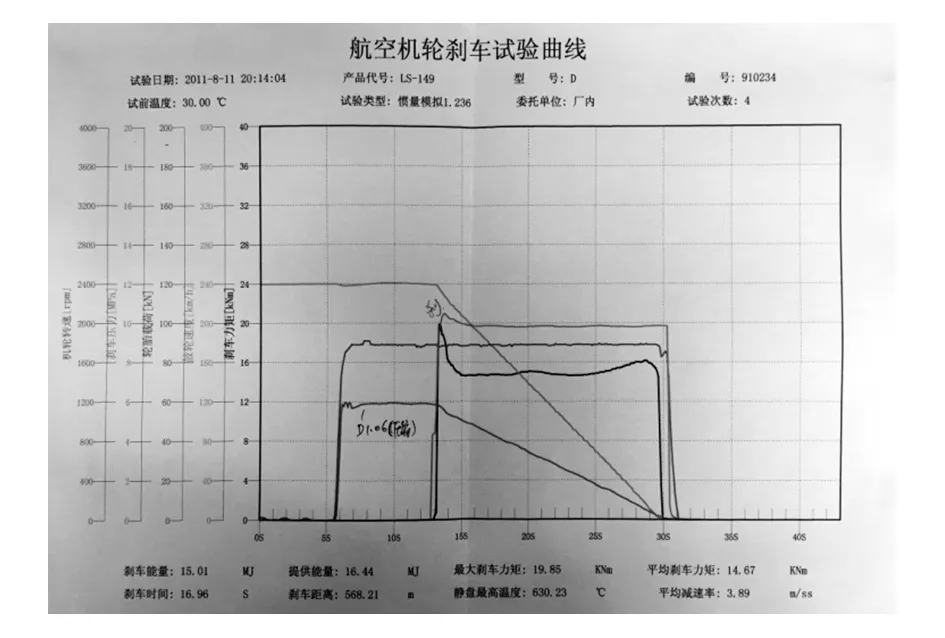

某型机轮刹车试验结果曲线见图17,某型轮胎试验结果曲线见图18,由图可知,试验数据真实稳定,实现了预定的试验功能。

图17 某型机轮刹车试验结果曲线

图18 某型轮胎试验结果曲线

4 结束语

通过对鼓轮系统进行结构设计及强度校核,确定其结构尺寸及整体设计,其动态力学性能满足要求。试验验证结果表明,该试验台实现了预定的功能,为航空惯性试验台鼓轮系统的设计研究提供了参考。