基于模型预测的四角互联空气悬架协同控制

2022-08-08孙丽琴曾帅李仲兴徐兴

孙丽琴, 曾帅, 李仲兴, 徐兴

(江苏大学 汽车与交通工程学院, 江苏 镇江 212013)

0 引言

空气悬架因其良好的刚度和阻尼特性,在高档轿车和大型客车上已经得到了广泛的应用[1-2]。互联空气悬架作为空气悬架的重要衍生结构,具有良好的行驶平顺性和道路友好性,具备多个可控机构是其主要特点之一[3]。目前,已经有很多学者提出了相关控制策略以实现互联空气悬架各可控机构之间的协同控制。于文浩等[4]提出了一种阻尼和车高的协同控制方法。Sun等[5]从分层的角度出发,提出了互联状态和阻尼的协同控制策略。Sun等[6]基于博弈控制的思想,提出了互联状态逻辑切换与分布式阻尼的协同控制。

由此可以得出,在近些年针对互联空气悬架各可控机构的协同控制主要聚焦于两两协同方面。而互联空气悬架整体上包含车高、互联和阻尼3个可控机构,但三者之间相互耦合,难以同时实现协同控制[7]。为此,需构建专门的协同控制系统。因此,在四角互联空气悬架动力学模型的基础上设计MPC协同控制器,从3个可控机构对整车性能的影响始终归结于悬架力的角度出发,解决上述问题。

1 系统模型建立

1.1 系统工作原理

互联空气悬架在传统空气悬架的基础上增加了互联管路和互联电磁阀。如图1所示[8],若电磁阀1、3开启,则为横向互联;若电磁阀2、4开启,则为纵向互联。本文选取四角互联作为研究对象,此时4个电磁阀均处于开启状态,具备优良的侧向特性和俯仰特性。

图1 互联空气悬架结构

当某个空气弹簧受到路面的冲击时,互联管路可以使与之连接的空气弹簧产生气体交换,提高行驶平顺性和道路友好性;当车辆处于加减速工况或者受到较大的侧向力时,可通过关闭电磁阀提高车辆的操纵稳定性[9]。

1.2 整车动力学模型建立

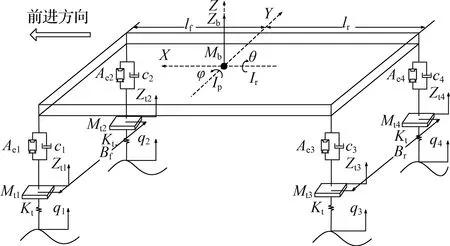

简化后的整车动力学模型如图2所示。

图2 整车模型简化

根据车辆动力学可表示为

(1)

式中:Mb为簧上质量;Zb为簧上质量质心位置处的垂向位移;Fi、Fsi和Fdi分别为车辆i位置处的悬架力、空气弹簧力和阻尼力,i∈(fl, fr, rl, rr);Ir和θ分别为簧上质量绕X轴的侧倾转动惯量和簧上质量侧倾角;Ip和φ分别为簧上质量绕Y轴的俯仰转动惯量和簧上质量俯仰角;lf和lr分别为前、后轴到质心的距离;Bf和Br分别为前、后轴轮距;Mti为车辆的簧下质量;Zti为各簧下质量的垂向位移;Kt为车轮垂直方向的刚度;qi为路面垂向激励;fdi为悬架动行程。

1.3 空气弹簧模型建立

根据热力学第一定律[10]:

(2)

式中:P为空气弹簧在工作过程中的内部气体压力,Pa;V为空气弹簧体积,m3;m为空气弹簧内部的气体质量,kg;κ为绝热指数,本文中取值1.4。

1.4 互联管路模型建立

当气体在互联管路内流动时,在流体黏度和质量惯性的作用下,质量流量可表示[11]为

(3)

式中:Se为通流系数,取值0.62;D为互联管路内径,mm;Pu为上游气体压强,Pa;R为理想气体常数,kJ/(kmol·K);Tu为上游气体热力学温度,K;Pd为下游气体压强,Pa。

气体在流动过程中其速率存在一定的约束,因此根据延迟效应,管路中气体的质量流率和时间的关系[12]可表示为

(4)

式中:L为互联管路长度,m;vc为声速,取值340 m/s;Rt为互联管路内壁阻力系数。

1.5 储气罐模型建立

在对互联空气悬架系统进行充放气时,储气罐可视作定容积绝热系统,根据热力学第一定律[13],

(5)

式中:Tt为储气罐内气体温度,K;mt为储气罐流出的气体质量,kg;Vt为储气罐容积,m3;Pt为储气罐内气体气压,Pa。

2 系统模型准确性验证

通过建立上述系统模型,构成四角互联空气悬架整车动力学系统。为验证系统模型的准确性,需要搭建相关试验平台。

选取南京金龙生产的22座中型客车进行实车试验,其各项整车参数见表1,所搭建实车试验平台如图3所示。试验车辆以一定速度通过减速带,将采集的信息与模型响应进行对比以验证垂向特性。试验结果如图4所示。

表1 样车参数

图3 试验平台示意图

图4 前左簧上与簧下质量加速度对比

由图4可知,仿真与试验结果整体上相吻合。考虑到发动机激振等因素,某些时刻的误差均在可接受范围内。

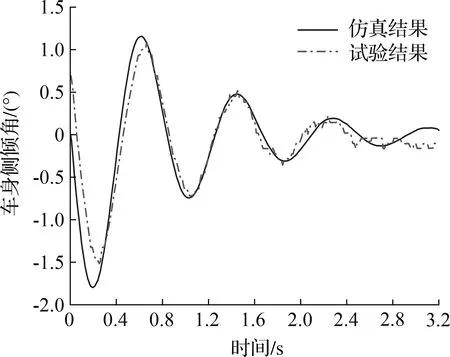

侧倾特性采用人工激振的方式进行验证以确保实验人员的安全[14]。选取车身侧倾角作为评价指标。验证结果如图5所示。

图5 侧倾角对比

由图5可知,所建立的四角互联空气悬架动力学模型模型侧倾特性良好。

3 控制系统设计

3.1 控制系统结构流程

系统的整体控制流程如图6所示,整车的状态量在经过观测器的估计后获得悬架力的约束,MPC控制器根据状态观测量和悬架力的约束求解最优目标悬架力u(k)输出至整车系统。MPC控制作为最优控制的重要分支,在有限时域内滚动优化求解最优目标方面具有显著优势[15]。

图6 控制系统流程

3.2 整车模型线性离散化

为便于MPC控制器的求解,对第一节建立的整车模型进行线性离散化处理,处理后的状态空间方程可写作

(6)

式中:

(7)

A、Bu、Bω、C、Du、Dω分别为对应的状态矩阵;x、y为整车矩阵;u为控制量矩阵;ω为路面激励矩阵。

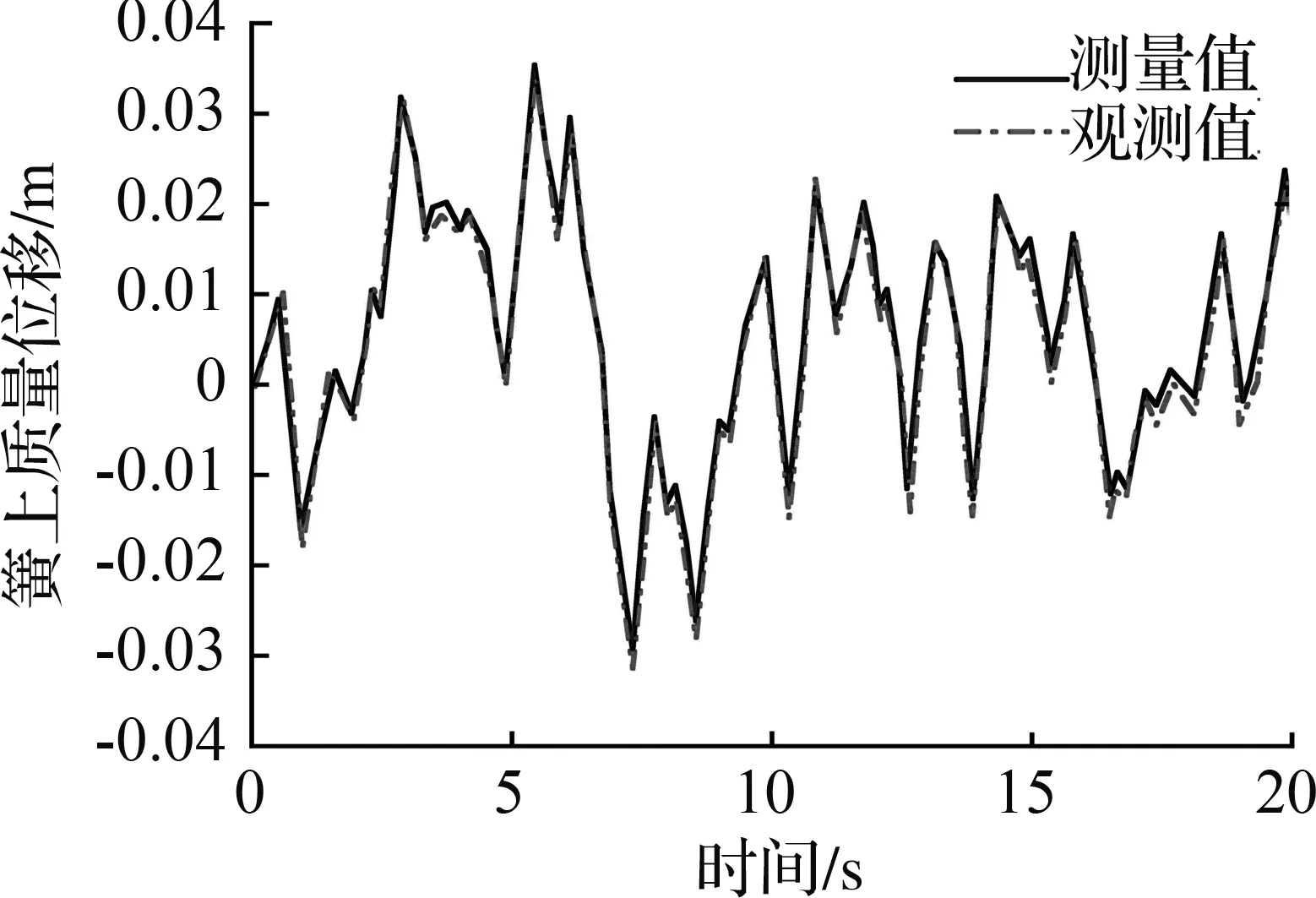

3.3 整车状态观测器的选取

(8)

式中L为优化增益。

选取簧上质量位移对观测效果进行分析,观测结果如图7所示。

图7 簧上质量位移观测结果

3.4 MPC控制器成本与约束

MPC控制器的控制目标W为降低簧上质量加速度、悬架动行程、轮胎形变与其各自的权重系数ρs、ρfd和ρum。结合式(7),控制器的控制目标W可写作

W=CdWx[k]+DduWu[k]+DdωWω[k],

(9)

式中,Cdw、DduW、DdωW分别为计算W的状态矩阵;k为求解过程中的采样周期。

MPC在实现控制目标W的过程中需要将成本函数纳入考虑范围,控制器的成本函数可写作

(10)

式中,

(11)

RW=ρuI4

(12)

式中:ρu为控制量u的权重系数;N为控制器的预测时域;P为终端权重矩阵;Qw为系统的状态权重矩阵;Rw为系统的输入权重矩阵。由于终端状态x[N]可以设置为0,因此矩阵P项可忽略。

系统最终产生的悬架力F主要由阻尼器产生的阻尼力FD、互联状态切换改变的空气弹簧力FI、车高调节改变的空气弹簧力FH组成,即

F=FD+FI+FH。

(13)

各可控机构产生的力都存在一定的约束,因此需要将三者所产生的的悬架力范围纳入考虑,保证最优目标悬架力的求解。

由于本文使用的是可调阻尼减振器,因此假设阻尼系数的范围为c∈[cmincmax],则阻尼力FD的约束为

(14)

假设车辆前轴处于互联状态,前左、前右空气弹簧气压分别为Pfl、Pfr,且Pfl>Pfr。将气体流入和流出空气弹簧时的气体质量分别记为正、负,前左前右两空气弹簧因互联产生的力的变化范围可写作

(15)

车高调节产生的空气弹簧力的约束范围与之相类似,可写作

ΔPdi[k]S0i≤FHi≤ΔPci[k]S0i。

(16)

结合阻尼、互联和车高3个可控机构的悬架力约束范围,MPC协同控制器输出的最优目标悬架力u为三者的交集。

4 仿真分析

在MATLAB软件的Simulink环境中对控制方法的有效性进行仿真验证。仿真环境设置为C级路面,速度为20 m/s。仿真得出的路面激励和MPC协同控制器的对应输出如图8、9所示。

由图8、9可以得出,MPC协同控制器可根据路面激励输出与路面激励方向相反的悬架力以抵御路面对整车的冲击作用。同时,输出的悬架力同时符合FD、FI、FH三者的约束范围,即为最优目标悬架力。

图8 路面激励示意图

再次通过上述仿真方法对比四角互联空气悬架在MPC协同控制器输出的最优目标悬架力的作用下和非协同控制的性能差异。在非协同控制中,可调阻尼减振器采用传统的天棚阻尼控制,互联和车高电磁阀调节采用PID-PWM控制。

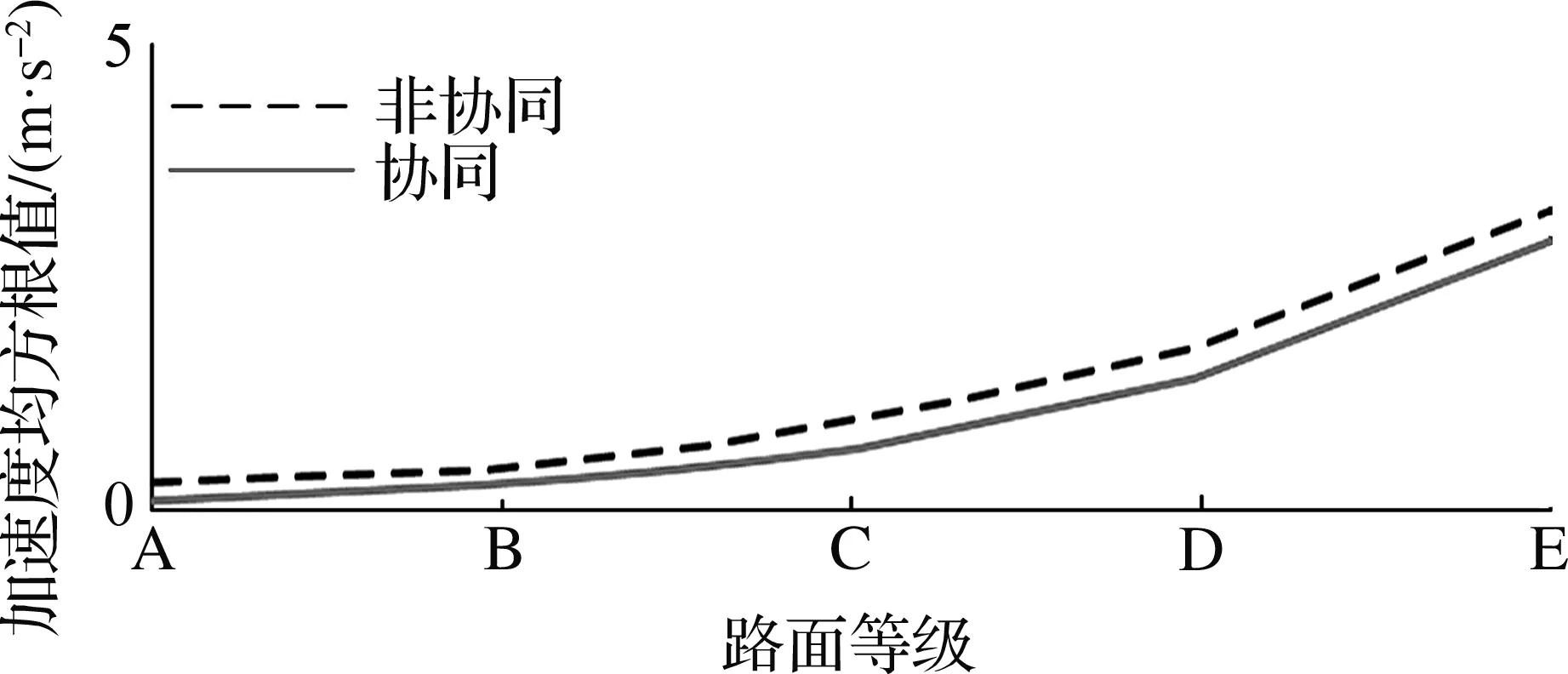

图9 MPC协同控制器输出

根据国家标准GB/T4970-2009,簧上质量加速度可用于表征汽车的行驶平顺性,轮胎动载荷可用于表征汽车的操纵稳定性[19],因此,簧上质量加速度和轮胎动载荷的均方根值作为平顺性和操纵稳定性的评价指标,并将不同等级的路面,低速5m/s和中速10m/s设置为仿真环境。

由图10和图11可知,在中、低车速下,协同控制相比于非协同控制,整车性能得到了显著的提高,但同时也可以得出在路面等级较低时降低效果不明显。

(a)簧上质量加速度均方根值对比

(a)簧上质量加速度均方根值对比

5 结论

通过MPC协同控制器首次实现互联空气悬架3个可控机构(互联、车高、阻尼)之间的协同控制。根据三者对整车作用结果始终是悬架力的角度出发,求解出同时符合三者约束范围的最优目标悬架力,使得3个可控机构可通过各自的悬架力输出机构协同输出悬架力,以达到系统不同工况下所需的最优目标悬架力。

基于MPC控制器,结合互联空气悬架多可控机构的特点,设计了四角互联空气悬架协同控制系统,通过MPC控制器输出的最优目标悬架力达到改善整车性能的目的。仿真结果表明,MPC协同控制器可根据路面激励输出对应的最优目标悬架力。同时,在最优目标悬架力的作用下,与传统的非协同控制相比,所制定的协同控制策略能显著降低整车的簧上质量加速度和轮胎动载荷。

下一步将针对簧上质量加速度和轮胎动载荷在路面等级较低时降低不明显的问题,进一步完善四角互联空气悬架的协同控制系统。