AAV基因治疗药物生产车间工艺设计探讨及案例分析

2022-08-08罗贤宇

罗贤宇

(中国电子系统工程第二建设有限公司武汉分院, 武汉 430012)

近年来,随着国外基因治疗产品陆续获批上市,国内基因治疗企业持续投入研究,在国家相关产业政策大力支持下,国内基因治疗市场规模迅速增长,迅速扩大的市场规模衍生出充足的基因治疗产品研发需求,为CDMO企业发展提供广阔空间。基因治疗药物GMP车间的设计和建设也将迎来巨大的市场,目前国内对于此类新型药物的GMP车间设计尚未颁布正式的法规,设计中存在不同的见解,特别是对于涉及生物安全多样的AAV基因治疗药物车间,如何做好良好的工艺设计是行业的一个热议话题。

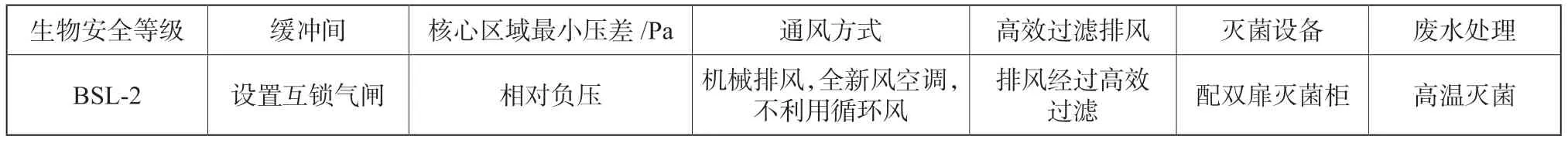

1 AAV工艺生产流程

AAV生产工艺主要有质粒转染293系列细胞和杆状病毒转染昆虫细胞两种,本文主要讨论质粒转染293细胞的工艺路径。生物原液生产工艺流程描述如 下:

(1)种子复苏;(2)细胞扩增;(3)生物反应器培养;(4)生物反应器转染;(5)深层过滤;(6)超滤浓缩;(7)层析1;(8)层析2;(9)置换缓冲液;(10)除菌过滤。

2 生物安全分析

2.1 生物安全定级

本项目涉及到的生物活性物质主要有293细胞,质粒、AAV病毒,根据《中华人民共和国药典》(2020版三部)、《人间传染的病原微生物名录》、《NIH_Guidelines for Research lnvolving Recombinant DNA Molecules》、ATCC等规定[1-3],就高不就低的原则,293细胞生物安全等级为BSL-2,质粒生物安全等级为BSL-1、AAV病毒生物安全等级为BSL-2。

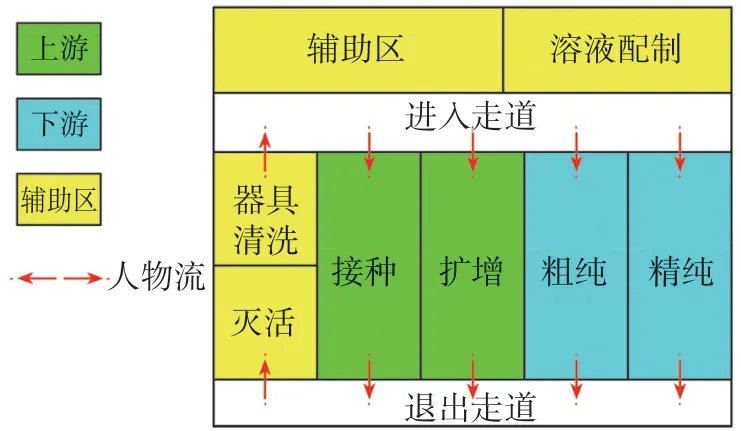

2.2 生物安全防护措施

生物安全主要防护措施,根据国内外不同的法规要求[4-11],对比主要的硬件设计要求差异,结合AAV基因治疗药物生产车间的特点(车间涉及大量病毒培养,且存在局部暴露操作),同时考虑防止产品交叉污染的问题,建议对生产车间设计防护措施如表1所示。

表1 AAV基因治疗药物生产车间生物安全防护要求Tab.1 Biosafety protection requirements of AAV gene therapy drug production workshop

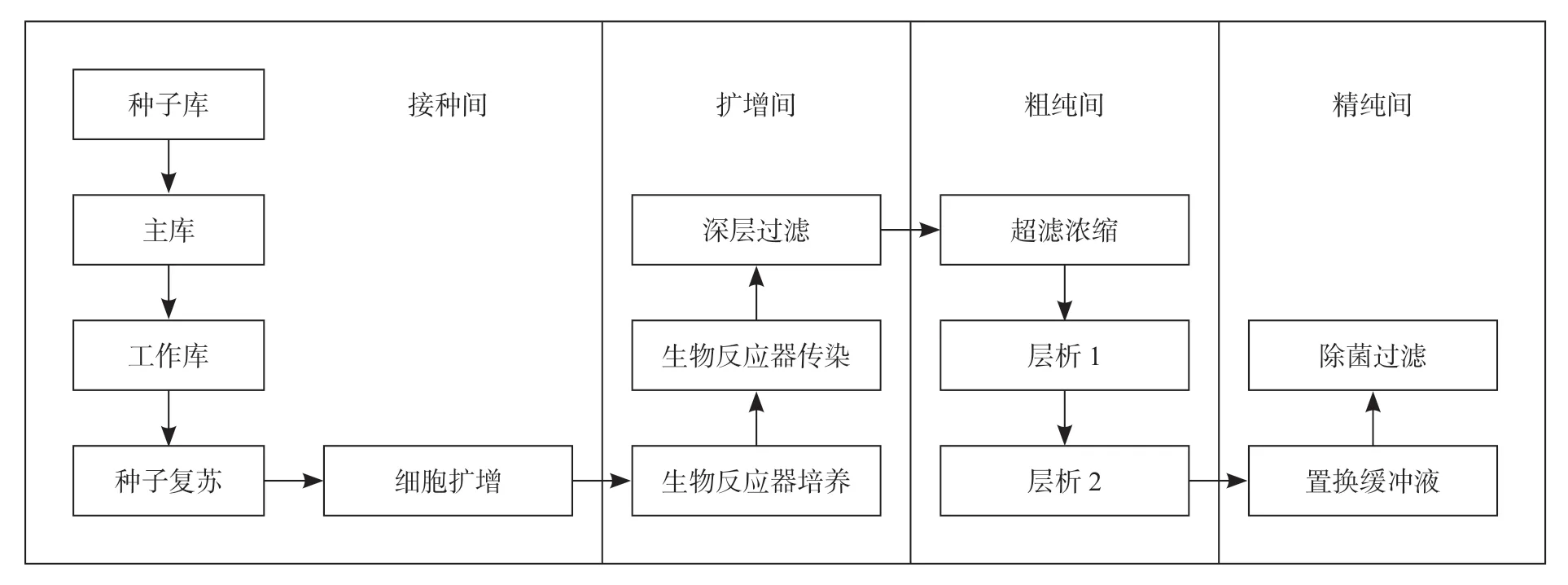

3 车间功能区划及人物流组织

3.1 主要功能间的划分

原液车间主要功能间划分:根据工艺流程将(1)种子复苏和(2)细胞扩增等有直接细胞暴露操作的功能作为第一个功能间(接种间),同时接种间还兼有建库功能;将(3)生物反应器培养、(4)生物反应器转染、(5)深层过滤等在生物反应器中密闭培养转染,且同空间内存在细胞和病毒的功能作为第二个功能间(扩增间);将(6)超滤浓缩、(7)层析1、(8)层析2,等一系列有病毒纯化操作的下游纯化工艺作为第三个功能间(粗纯间);将(9)置换缓冲液(10)除菌过滤等最后一步超滤及原液灌装作为第四个功能间(精纯间)。主要功能间划分见图1。

图1 工艺流程框图Fig.1 Process flow diagram

3.2 主要功能间布局及工艺流线

生物原液生产车间功能间布局有多种模式,基于AAV生产从起始物料到最终原液均含有生物活性物质,且种类多,为避免不同产品和批次之间的交叉污染,参考法规的要求[12-13],对于涉及暴露操作的功能间,每个功能间仅同时允许存在一个批次的产品进行生产,不同功能间之间需要采取有效的措施(如密封转移、房间压差控制、不得跨越房间操作、人员不得交叉走动、灭菌与消毒、单向流传递等),避免物料、产品和废弃物的差错和混淆。在设计中考虑使用双走道模式,对于主要生产功能间设置进入走道和退出走道,人物进出均实施严格单向流动,人员物料均从进入走道进入功能间,接触过活性物质的人、器具、污物、洁具等均从退出走道集中退出,经过退更、高温灭活、化学灭活等措施退出生产车间。具体的功能间分区及人物流组织见示意图2。

图2 功能间分区及人物流Fig.2 Functional zoning and process flows

3.3 洁净区的划分

中国和欧盟洁净区分级为:一般生产区,D级洁净区(静态ISO 8级,动态无要求)、C级洁净区(静态ISO 7级,动态ISO 8级)、B级洁净区(静态ISO 5级,动态ISO 7级)、A级洁净区(静态ISO 5级,动态ISO 5级)。美国FDA生物制品洁净分区为:NC区(Unclassified)、CNC区(Controlled Not Classified)、ISO 8级区(动态)、动态ISO 7级区(动态)、ISO 5级区(动态)。按从严考虑的原则,根据中国GMP、欧盟GMP和美国FDA的cGMP要求综合考虑[14],本项目的洁净区分级分为:NC区、CNC区、D级洁净区、C级洁净区、A级洁净区。

3.4 人员净化策略

结合本次项目实况,采用严格单向流布局,更衣人员单向流动,更衣策略如下:

人员从室外NC区进入车间,在总更区进行更鞋、脱外衣、穿CNC工作服,经过CNC走廊,进入洁净区更衣间;在洁净区一更更鞋、洗手,二更不脱衣,直接套穿洁净工作服,手消后进入洁净生产区,退出洁净区时脱去洁净工作服,保留CNC工作服退到CNC区。

3.5 物品净化策略

为防止生产过程中造成交叉污染,应设置独立的物流进入生产区域的入口,避免与人流交叉。对原辅料、设备备件、器具、衣物以及设备安装及检修等走向应作合理规划。洁净室使用的原辅料、包装材料和其他物品入口应设置物料净化用室或设施;进入无菌洁净室的原辅料、包装材料和其他物品还应在入口设置灭菌设施。

3.6 产品退出策略

各产品在洁净区的物料传递手段同原辅料流向的处理手段相当。值得注意的是,部分成品退出涉及到产品表面附着有生物活性物质,直接退出可能会污染其他无生物活性物质区域,所以产品退出时结合产品的特性具体考量,采用消毒液擦拭灭活或VHP灭活对表面的活性物质进行灭活。

3.7 污物退出策略

各生产区产生的带生物活性的物品(包括废弃污物、衣物、洁具、器具支撑桶等)经过双扉湿热灭菌柜或双扉VHP灭菌柜进行灭活,灭活后移出生产区。无生物活性的污物可通过洁净传递窗传出,或者通过物流气闸逆向退出。

4 实际案例分析

4.1 功能区划及人物流组织

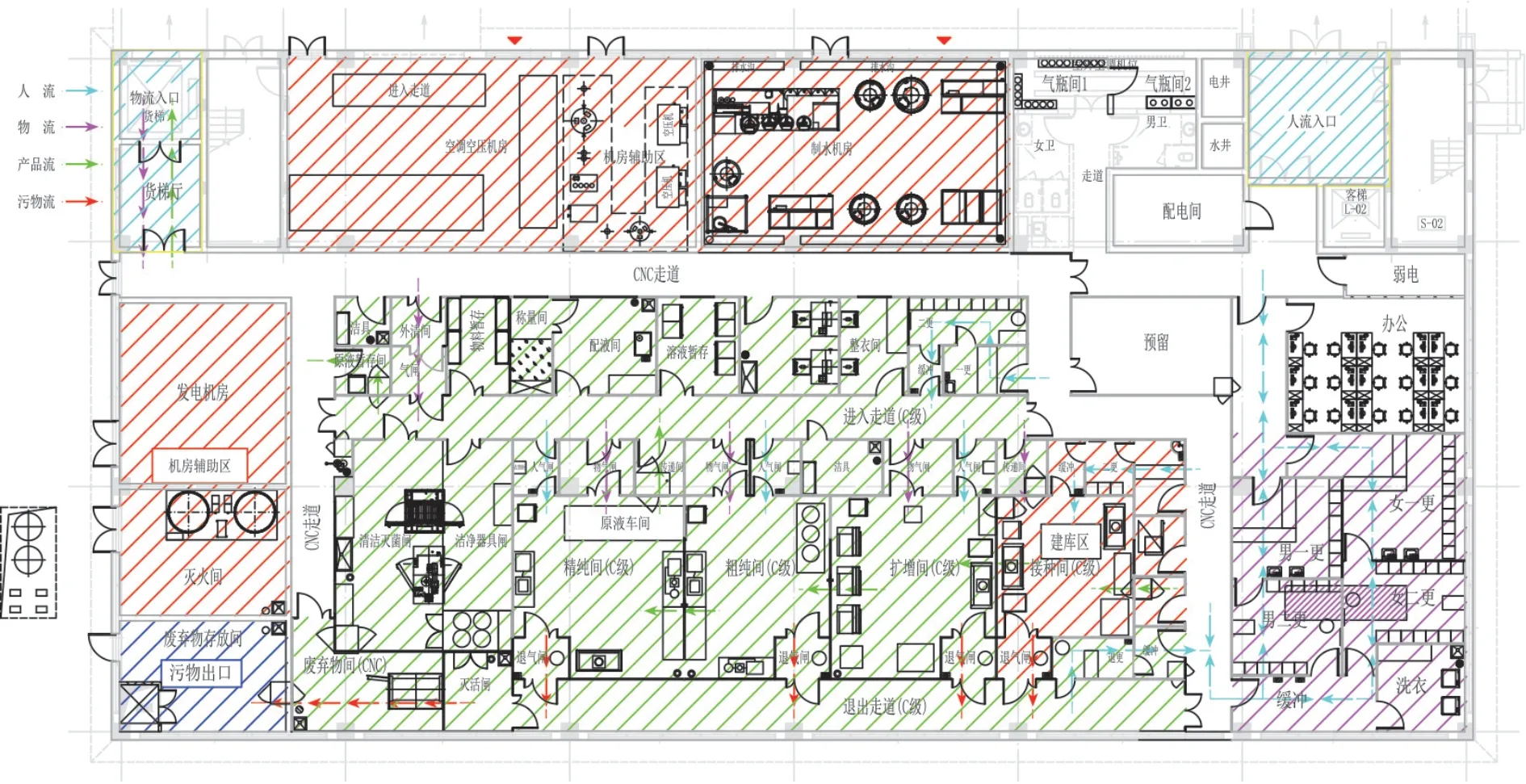

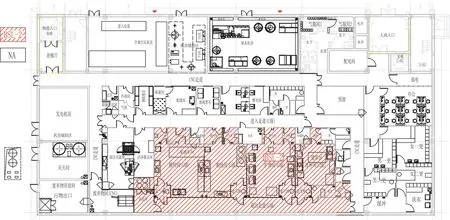

图3为功能区划及人、物流组织示意图。

图3 A车间功能区划及人、物流组织Fig.3 Functional zoning and process flows

功能区划:本项目一层为AAV原液车间,层高5.5 m,面积约为1 200 m2,车间东北角为设置为人、流入口,西北角设置为物流入口,西南角设置为污物出口,在车间整体布局上实现人流、物流、污物流空间上互不交叉,减少人物流的交叉污染。北面作为空调、空压、制水、强电、弱电、水管井、气瓶间、卫生间等NC辅助区的布置;西面为发电机房、灭活间、废弃物间等NC辅助区布置;NC区的人员均从室外进入,无需从CNC进入,避免工程操作人员进机房检修对生产操作区造成影响;东面为办公总更等辅助区布置。

人员流向设计:人员从东北角的人厅进入车间,上完卫生间后,在办公区域放下个人物品,通过总更衣换上CNC工作服进入CNC区,再通过洁净更衣进入洁净辅助支持区,之后人员通过人气闸进入各个工艺功能间的生产岗位,操作完的人员通过退出气闸退到统一的退出走道,再通过退更间去除身上携带活性物质的洁净服后返回CNC区,通过总更退回办公等NC区域,人员在接触活性物质的工艺功能间单向流动,通过退更手消等净化措施后退出生产区,最大限度减少交叉污染。

物(原辅包材、污物)流向设计:物流从西北角电梯进入,通过货梯厅的气闸进入CNC走道,再通过物净气闸进入洁净辅助支持区,物料在各自的配液间进行称量配液后,通过物气闸进入各个工艺功能间的生产岗位,操作完的废弃物、器具、洁具、器具支撑桶等通过退出气闸统一退到退出走道,再通过湿热灭菌柜或VHP灭菌柜灭活后退到废弃物间和清洗灭菌间,废弃物通过传递窗从废弃物间(CNC)直接传递到废弃物暂存间(NC);器具灭活后传入清洗灭菌间,清洗灭菌后再传入各功能间使用;衣物灭活后转移到洗衣间,通过双扉工衣清洗烘干机清洗后进入整衣间,整理打包灭菌后传到更衣间使用。

产品流向设计:主要功能间由东到西依次为接种、培养、粗存、精纯,起始细胞通过传递窗进入接种间,过程中的培养液和纯化液通过传递窗、穿墙管道等手段,工艺物流由东到西,原液从物流入口再返回到仓库。

4.2 洁净分区及压差设计

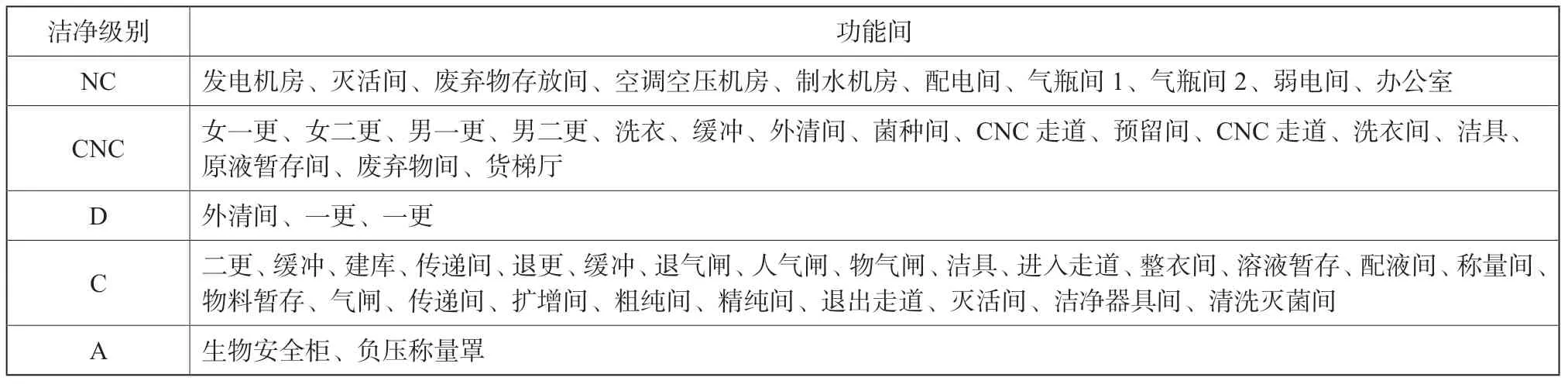

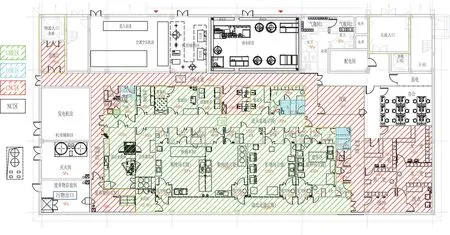

洁净分区:本项目的洁净区分级分为:NC区、CNC区、D级洁净区、C级洁净区、A级洁净区。NC区主要为生产区之外的功能间,包括辅助机房、办公、卫生间以及室外相关的部分,NC区不作管控;CNC区为生产车间的辅助区域,人员需要通过总更进入,物品需要经过外清脱包进入,CNC区作人物流、粉尘粒子、温湿度管控;D级区主要作为CNC区与C级区的人物净化过渡,本项目不存在实际的D级功能间;C级区为主要的操作功能间,涉及原辅料暴露操作的功能间以及配套的走道及配套功能间;A级区(静态)主要为活性物质直接暴露的区域以及粉尘暴露对人员有危害的区域,本项目主要为生物安全柜和负压称量罩。具体见表3和图4。

表3 功能间洁净分区表Tab.3 Clean zoning of function room

压差设计:压差的合理设置能有效保证产品不被污染,同时也需要兼顾生物安全活性物质不泄漏到环境,对外界造成影响,设计的基本原则为NC区不控制压差,CNC区基准压差按+5 Pa控制,有污染区域为负压;D级区按17.5 Pa设置,比CNC高12.5 Pa,在实际运行中考虑到±2.5 Pa波动,能有效保证D级区比CNC高10 Pa的有效控制;C级区按30 Pa的基准进行设置,保证比D级大于10 Pa,同时考虑±2.5 Pa波动,C级区内不同功能间的压差设置按5 Pa的压差考虑,主要功能间通过进入气闸与退出气闸分别与进入走道和退出走道相连,进入气闸设置为正压气泡型气闸,退出气闸设置为负压陷阱型气闸,有生物安全活性物质直接暴露的功能间相对于相邻的有开门的功能间形成相对负压,防止有生物安全活性物质泄漏。平面压差布置详见图4。

图4 车间洁净分区及压差布置Fig.4 Clean partition and differential pressure layout of workshop

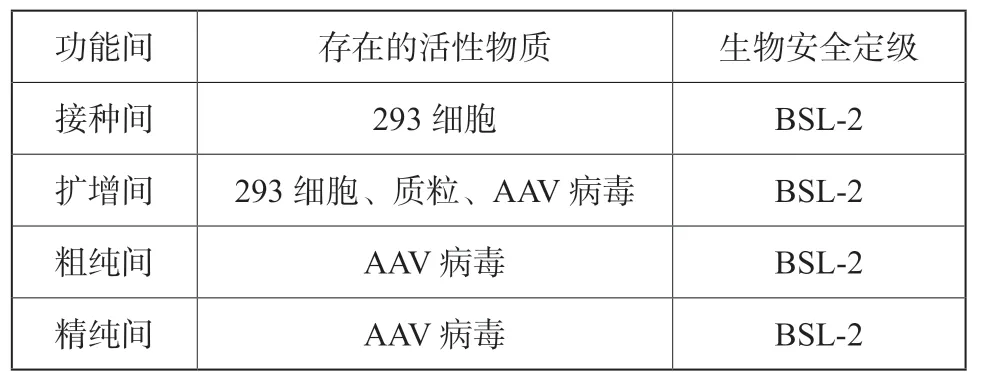

4.3 生物安全防护设计

本项目使用到的生物安全活性物质主要有293细胞(BSL-2)、质粒(BSL-1)、AAV病毒(BSL-2)。当一个房间存在两种以上的物质时,生物安全按高级别实行,各主要功能间存在的活性物质如表4所 示。

表4 功能间生物安全定级表Tab.4 Biosafety classification of function room

主要功能间直接接触生物活性物质,全部定义为P2防护等级,与主要功能间直接相连的人气闸、物气闸、退出气闸、退出走道、灭活间、传递窗、湿热灭活柜、VHP灭活柜等间接接触活性物质的空间,从严要求也全部定义为P2防护等级。P2防护区对周边区域形成相对负压,空调为直排风型,排风上屋面经过高效过滤后高空排放;活性废水通过专用管道进入灭活罐收集后通过高温灭活后再进行污水处理;人员通过专用的人员正压气闸穿上防护服后进入,通过统一的退出走道和退更气闸退出,退出时人员进行退更和手消毒,物品经过专用的物品正压气闸进入,废弃物、衣物、洁具、器具支撑桶等通过双扉湿热灭菌柜或双扉VHP灭菌柜灭活后退出到废弃物间和清洗间,原液和样品用消毒液表面消杀后通过传递窗传出,有效保证生物活性物质不外泄。防护区30 m范围内均设置紧急淋浴装置。具体区域划分见图5。

图5 车间生物安全分区Fig.5 Biosafety zoning of workshop

5 结束语

本文结合国内外法规,从工艺流程、功能区划、人物流组织、生物安全等方面对基因治疗药物生产车间进行分析,但目前国内尚未有商业化的基因治疗药物产品上市,正式的指导性法规也尚未颁布,在车间的设计中,尚存在一定的不确定性,所以在设计中,应该更加严格地考虑GMP原则以及生物安全的防护要求,使得建成的车间可以适用于未来的法规要求。