钢板桩在特殊地质条件下的应用

2022-08-08陈西平

陈西平

0 引言

钢板桩是一种支护结构,既可挡土又可防水;当开挖的基坑较深,地下水位较高、又有出现流砂现象的危险时,则可将钢板桩打入土中,使地下水在土中渗流的路线延长、降低水力坡度、阻止地下水渗入基坑内,从而防止流砂现象发生;带有锁口联动装置的钢板桩,可以自由组合形成一种连续紧密的挡土或者挡水墙的钢结构体,锁口对称分布于中性轴两侧,且腹板是连续的,这极大地提高了截面模量和抗弯刚度,保证截面力学特性能够充分发挥,提高抵抗土方和水的侧向压力,防止土性边坡坍塌;常见有拉森式,拉森钢板桩又叫U 型钢板桩,属热轧钢板桩,它作为一种新型建材,在建桥围堰、大型管道铺设、临时沟渠开挖时作挡土、挡水、挡沙墙;拉森钢板桩做土方支护不仅绿色、环保而且施工速度快、施工费用低,具有很好的防水功能,在施工中运用较为广泛。

1 钢板桩支护施工

钢板桩支护适用于软弱土、粉土、黏性土、砂土等一般土层地质,支护结构类型包括悬臂式、锚拉式、支撑式和组合式。悬臂式用在非软土基坑时,基坑深度不宜大于6m,用在软土基坑时,基坑深度不宜大于4m;锚拉式对周边环境要求严格,基坑深度不宜大于8m;支撑式基坑深度不宜大于9m;组合式场地应满足放坡条件,自然地下水位不高或提前降水,放坡与钢板桩支护体系结合,适用于开挖深度大于9m 的深基坑。钢板桩打桩方法:锤击法、振动法和静压法;主要根据打桩插入深度,地层条件、施工场地条件、周边环境要求或当地工程经验选用合适的打桩方法。

钢板桩抗弯承载能力计算按照式(1)进行:

式中:δ 为钢板桩截面应力N/mm;M 为作用在钢板桩上的弯矩设计值kN/m;W为钢板桩截面抵抗矩mm;β 为抵抗矩折减系数,当设计有整体钢腰梁时取值1.0,不设置腰梁或分段设置时取值0.9;ξ 为钢板桩重复利用折减系数,首次使用的新钢板桩取值1.0,重复利用的旧钢板桩取值0.85~0.95;f 为钢板桩材料强度设计值N/mm。

2 实际案例

某公司施工的巢湖电厂干煤棚基础工程,二、三号煤场之间地质情况为④层含碎石粉质粘土(Q3al),开挖范围内无承压水,二号煤场A 轴交8~30 段新建干煤棚采用柱下独立基础,基础埋深为-4.5m 和-5.0m,基础垫层厚度100mm,基坑开挖深度为4.6m 和5.1m。由于A 轴交8~30 段基础与三号煤场既有干煤棚的条形基础之间水平距离约3.5m。

如图1 所示为本次专项方案的施工段平面位置,二号煤场A 轴交8~0 段新建煤棚基础约88m 的施工段与三号煤场已建旧煤棚基础并行,并且新旧煤棚基础间距约3.5m,二号煤场新建基础设计形式为柱下锥形独立基础,三号煤场旧筏板基础通常88m。通过查阅三号既有干煤棚基础施工资料,得知三号干煤棚基础设计标高为黄海高程18m,基础基底标高高于持力层,施工时土方开挖至持力层后按照设计院提供的地质处理建议采用C15 混凝土换填至基底标高。三号既有干煤棚基础施工完成已达10 年时间之久,换填的C15 混凝土与筏板基础形成整体,相当于重力型基础特点,由此可以判断三号煤棚筏板基础整体性好,稳定性及抗剪能力优异。筏板基础施工完成后采用砂石回填至地面标高。

图1 平面图

2.1 本工程施工难点

图1 中标识了二(新煤场)、三(旧煤场)之间A 轴交8~30段位置,长度88m,三号煤场为独立柱基础上部为铰接钢结构封闭屋架,地基为黏土夹碎石土层;由于三号煤场长年对储煤进行喷水降温处理,土层中含水量较大;本次煤场施工二号、三号煤场基础相对位置只有3.3m 且二号煤场基础比三号煤场基础低2.5m。

施工现场具备放坡开挖的条件,但项目部认为放坡开挖存在很大安全风险;一是三号煤棚是全封闭的拱形钢屋架结构,受力点在独立柱顶端,一旦采取放坡开挖,将三号煤棚基础周围的土方全部挖出,失去了土方的侧向抵抗力,势必造成三号煤棚的受力体系的变化,引起三号煤棚的坍塌;二是三号煤棚常年有水,水的浮托力与煤棚基础形成共存的受力平衡,开挖会造成水的浮托力降低,改变受力平衡,从而引发坍塌;三是从图中可以看出,三号煤棚球形节点锈迹斑斑,锈蚀严重,大的振动会引起球形节点破坏问题。

项目部决定采取钢板桩支护方案,计划沿二号、三号煤场间打入钢板桩,利用钢板桩的抵抗力,平衡因三号煤棚开挖土间失去的侧向压力,从而顺利对二号煤场进行开挖。从现场开挖探孔看,碎石土层2~3m 厚度不等,根据以往施工经验钢板桩估计下沉困难,准备采取辅助下沉方案,采取长螺旋钻机带钢护筒钻孔辅助钢板桩下沉方法。

对A 轴交8~30 轴段南侧基坑边坡(靠近三号煤场侧的边坡)采用钢板桩支护方式,钢板桩采用拉森Ⅳ型,小锁口打入,桩长为9m,使用打桩机将钢板桩沉入土内,要求钢板桩相邻锁口一正一反小锁口打入,钢板桩入土深度比新基础基底标高深约4.5m,拉森Ⅳ型钢板桩规格为400×170mm,腹板厚度15.5mm,长度9m,距桩顶1.5m 的桩腰位置,设置横向槽钢拉梁,将槽钢与钢板桩焊接形成整体。

钢板桩挡土结构植入土层深度:基底标高以下4.5m,土方开挖每段长度不超过20m,多段跳挖累计长度不得超过40m,同一时间基坑坑底最大暴露面积不得大于300m;基坑北侧边坡(靠近二号煤场)坡顶外3m 范围不得堆载,基坑南侧边坡在3 号煤场干煤棚以内6.5~7.0m 范围不能堆载。

2.2 钢板桩支护计算

2.2.1 抗弯计算

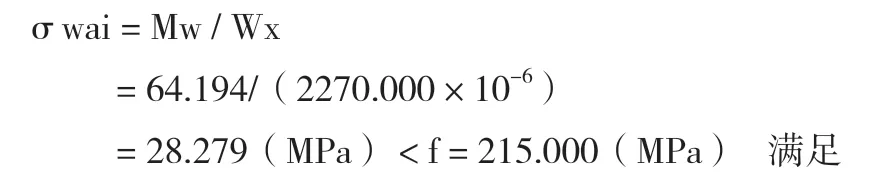

基坑内侧抗弯验算(不考虑轴力)

基坑外侧抗弯验算(不考虑轴力)

式中:σwai—基坑外侧最大弯矩处的正应力(Mpa)

σnei—基坑内侧最大弯矩处的正应力(Mpa)

Mw —基坑外侧最大弯矩设计值(kN.m)

Mn —基坑内侧最大弯矩设计值(kN.m)

Wx —钢材对x 轴的净截面模量(m)

f —钢材的抗弯强度设计值(Mpa)

2.2.2 钢板桩稳定性计算

计算方法:瑞典条分法

应力状态:有效应力法

条分法中的土条宽度:0.40m

滑裂面数据

圆弧半径(m)R=10.585

圆心坐标X(m)X=-0.140

圆心坐标Y(m)Y=6.071

整体稳定安全系数 K=3.715 > 1.30,满足规范要求。

2.3 钢板桩支护风险监测技术

按照设计要求桩顶部位移连续3 天位移增量达到3mm/d 或累计位移达到25mm,三号煤场既有干煤棚基础水平位移增量达到3mm/d 或累计水平位移达到6mm,应立即联系设计单位采取专项处理措施。

项目部采取全站仪对三号旧煤棚位移变形进行动态监测,在三号旧煤场每个独立柱基础顶端沿纵向轴线统一布置监测点,此监测点为每个独立柱纵横轴线交汇点,监测点33 个,对每个监测点统一进行编号,统一进行数据测量记录分析,为方便监测在现场另行布置三个固定测控点(原点)用于现场校核测控数据,原点装好后需对原点进行防护,防止原点被破坏。在钢板桩支护结构施工前,用全站仪将每个监测点的纵横坐标、标高值进行测量并记录在案;钢板桩围梁安装前后,对监测点进行测量记录;在基坑开挖期间,要每天早晚各一次进行测量,将测量结果绘制成:时间、深度及数据变化曲线,对测量数据进行分析、比较;开挖完成后可每4 小时测量1 次,若变化在控制范围内,可不再增加监测频次;钢板桩可以对钢围梁进行监测控制,比较每次在同一点的测量数据,更直接反应钢板桩变形情况,当位移(变形)超过设计值时需立即采取控制措施防止变形扩大,造成安全事故。

2.4 钢板桩施工

2.4.1 钢护筒施工

上述方案经监理、业主审批后开始施工,从西侧第一个柱基开始放线下沉钢板桩,钢板桩垂直下沉时由于地层含有大量碎石致使钢板桩跳动异常,下沉缓慢,偏离轴线,虽加大下沉力度,情况仍无改观,遂决定采取引孔辅助措施,辅助下沉钢板桩,采用螺旋钻机钻孔,引孔孔径600mm,引孔间距800mm,为防止钻孔由于碎石层造成塌孔现象,在钻孔前先下钢护筒,使得钻机在护筒内钻孔,钻好的孔避开了碎石层,从而避免塌孔;护筒直径800mm、长度2m,护筒用6~8mm 厚钢板卷制而成,内径比设计桩径大 20cm,埋设深度 2.0m;护筒埋设前先设第一个护筒轴线控制桩,控制桩连线交点为护筒控制中心点,用来控制护筒下沉位置;下护筒前旋挖钻机挖孔1.5m 左右,再用人工配合钻机将护筒就位,护筒位置调整好后,用钻机钻杆将钢护筒压入土中,护筒顶高出地面 20cm,周围填粘土并捣实,护筒要保证垂直、上口水平;用螺旋钻机在护筒内钻孔,孔径Φ600,孔深2.0m(主要是钻过碎石层,进入粘土层),护筒准备两个,操作时两个护筒一起压入土中,待钻孔完成后,将护筒拔出,依次向前打入钻孔、在拔出,直至88m 碎石层全部引孔完成。

2.4.2 钢板桩施工

拉森钢板桩采用专用机械施打,施打前对钢板桩逐根进行检查,剔除连接锁扣处的锈蚀、变形严重的钢板桩。打桩前,在钢板桩表面涂抹隔离剂,锁口内涂抹润滑油,以方便钢板桩的打入、拔出;机械将第一块钢板桩夹住,缓慢上提,当钢板桩提离地面约500mm 时,两个操作工人上前将钢板桩扶正,缓慢下入钻孔内,在调整好位置后,司机开动振动锤将第一根钢板桩振入土中,钢板桩外露200mm,在震动下沉过程中要不断调整钢板桩位置,避免倾斜;第二根钢板桩在钻机提起后,操作人员上前将钢板桩一端对准第一根钢板桩锁口插入,另一端调整位置,准确后压入土中;第二根钢板桩压入土中后将第一根钢板桩钻孔部位回填密实,以此类推直至最后一根钢板桩振入土中;在钢板桩插打过程中每块桩位偏差不大于50mm,垂直度偏差不大于1%,当偏斜过大不能用拉齐方法调正时,必须拔起重打;要保证钢板桩开挖后入土不小于4.5m,钢板桩锁口部位密封好。

钢板桩打入完成后进行基础开挖,基础开挖至-2.5m 时,对钢板桩进行横梁加固,在钢板排桩靠近基坑侧设置横向拉梁,横向拉梁采用20 的工字钢,将一个个钢板桩与横向拉梁焊接形成整体结构,横梁设置在桩顶向下约1.5m 位置,使之于钢板桩形成一个受力整体,共同抵御土的侧向压力;开挖完成后要随时观察钢板桩的变化情况,若有明显的倾覆状态,立即采取措施回填基坑。

钢板桩打入后,施工分三段进行;第一段从西侧开始,长度28m,开挖后进行土建程序施工,基础回填后,开挖第三段(东侧30m),基础回填后,最后施工中间段。

2.4.3 钢板桩的拔出

当整个88m 相邻区域土方回填结束后即拔除钢板桩,利用振动锤产生的强迫振动,拔桩时,可先用振动锤将板桩锁口振活以减小土的粘附,然后边振边拔。对较难拔除的板桩可先用柴油锤将桩振下100~300mm,再与振动锤交替振打、振拔。起重机应随振动锤的启动而逐渐加荷,起吊力一般略小于减振器弹簧的压缩极限。供振动锤使用的电源为振动锤本身额定功率的1.2~2.0 倍。如钢板桩拔不出,可采用以下措施:

用振动锤再复打一次,以克服与土的粘着力及咬口间的铁锈等产生的阻力;按与板桩打设顺序相反的次序拔桩;板桩承受土压一侧的土较密实,在其附近并列打入另一根板桩,可使原来的板桩顺利拔出;在板桩两侧开槽,放入膨润土浆液,拔桩时可减少阻力。扰动土质,破坏钢板桩周围土的粘聚力以克服拔桩阻力,依靠附加起吊力的作用将其拔除。拔桩顺序与土方开挖方向一致。回填的方法采用填入法,填入法所用材料为石屑或中粗砂。

基坑回填夯实至原地面以下1m 后,开始拔除钢板桩工序(仅拔除已施工完成段16m 钢板桩)。拔除钢板桩前,应仔细研究拔桩方法顺序和拔桩时间及土孔处理。否则,由于拔桩的振动影响,以及拔桩带土过多会引起地面沉降和移位,会给己施工的地下结构带来危害,并影响临近原有建筑物的安全,设法减少拔桩带土十分重要。

钢板桩拔出后继续对三号煤棚基础沉降及位移变形进行监测,直至整个88m 施工段挡煤墙施工完成为止,结束监测测量控制。

钢板桩支护结构,在基坑开挖过程与支护结构使用期内,应委托有资质等级的监测单位对钢板桩支护结构及周围环境安全进行监测。

钢板桩下沉过程中遇到砾石、砂砾地层,钢板桩下沉困难,需要采取引孔辅助下沉,采用一般钻机钻孔,面对塌孔无法钻进情况,可以采用打入钢护筒方法,在钢护筒内钻孔,既防止塌孔又提高了钻进速度,钻好孔后在打入钢板桩,最后将钢护筒拔出重复使用,节省时间,节约材料,降低成本,此方法将会在更多工程中使用。

3 结语

钢板桩作为一种重要的边坡支护结构,施工速度快,在空间狭小不能采取放坡开挖区域灵活作业,适用于软土地基,对复杂地质条件(碎石土、黏性土、地下水丰富区域)可采取多种组合方法施工;从费用角度考虑,和喷锚支护费用相当,在后续施工中值得推广应用。