钴硫精矿焙烧-浸出扩大试验研究

2022-08-08范艳青张登高冯林永

刘 巍,李 达,范艳青,张登高,冯林永

(矿冶科技集团有限公司,北京 100160)

由黄铁矿或磁黄铁矿选出的含钴黄铁矿或磁黄铁矿精矿被称为钴硫精矿,钴硫精矿的主要矿物成分为金属的硫化物和黄铁矿。对于钴硫精矿提钴,国内外均采用火法冶金和湿法冶金相结合的工艺,钴硫精矿首先进行焙烧,实现三个转化:钴硫精矿中的S转化为SO,然后制硫酸或制成元素硫;钴硫精矿中的Co、Ni、Cu、Zn等有价金属转化为可溶性硫酸盐;Fe转化为FeO。某铜钴矿冶炼厂的钴硫精矿含Co高,含S低,还含有一定Cu和Zn,本研究选用工艺比较成熟的焙烧-浸出-萃取分离方案回收钴,经过前期小试取得良好效果后,开展扩大试验进行验证,为后续工业设计和生产提供重要参考。

1 试验

1.1 原料

本次试验所用的钴硫精矿含水率为3.32%,真比重为3.173 g/cm,堆比重为1.395 g/cm,粒级-0.074 mm的颗粒占62.85%,主要成分如表1所示。钴硫精矿中,钴主要以硫化钴形态存在,氧化钴含钴较少;铜主要以原生硫化铜和次生硫化铜形态存在;铁主要以硫化铁、硅酸铁形态存在。

表1 钴硫精矿的主要成分

1.2 试验方法

钴硫精矿粉通过一个螺旋给料机输送到沸腾炉中;沸腾炉底的供气采用一台罗茨风机供给,供气量通过阀门调节,其经过流量计后进入沸腾炉;得到的焙砂经过3级20 L连续浸出槽进行浸出,浸出矿浆经固液分离后,采用Lix984萃取剂萃取铜,铜萃余液再采用中和方法除铁,除铁后液采用沉淀法处理,得到钴富集物,钴富集物再经酸溶萃取工艺处理得到钴产品。

2 试验设备

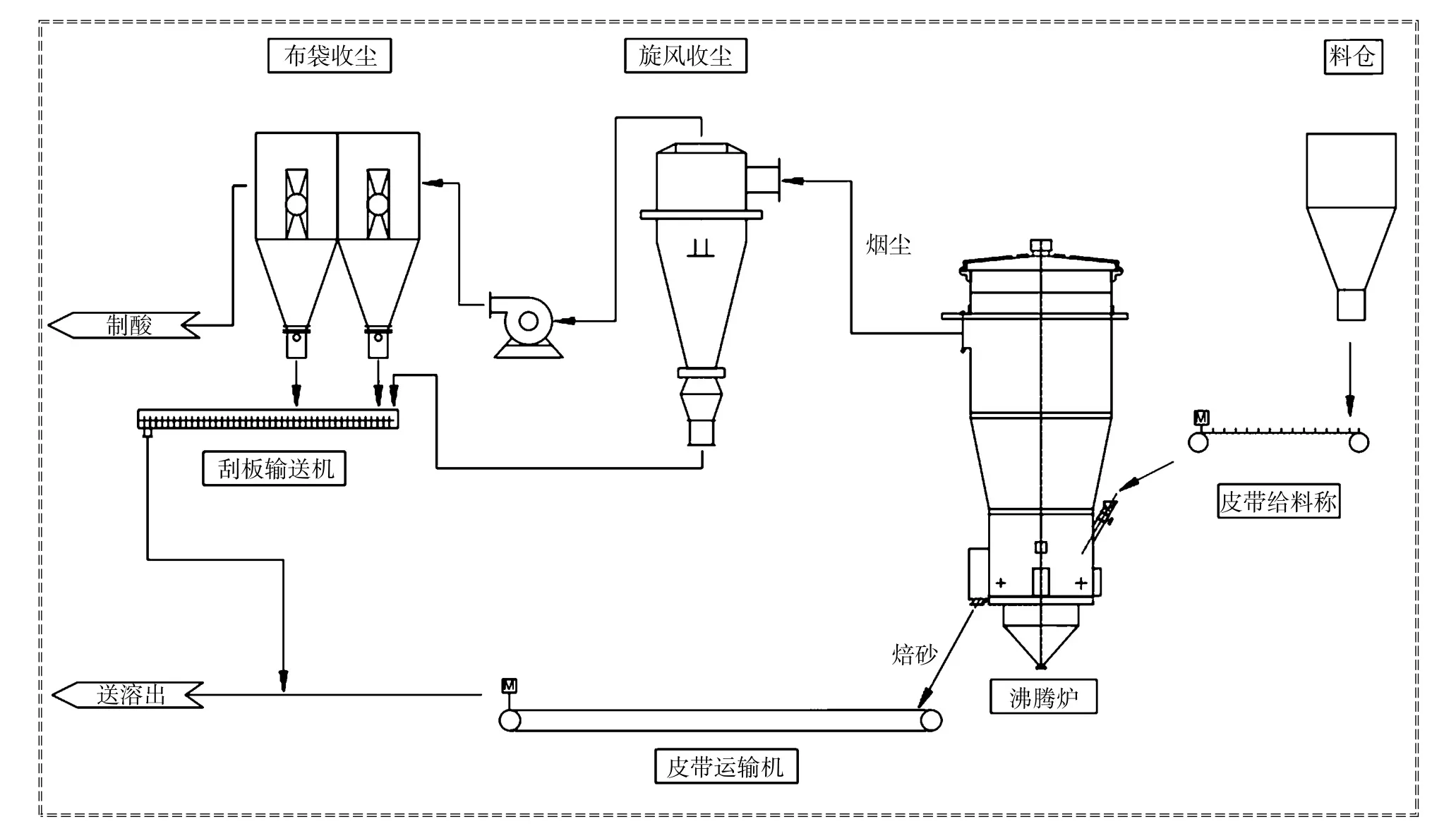

钴硫精矿沸腾焙烧采用沸腾炉(直径150 mm),具体流程如图1所示,浸出工序采用3级连续浸出槽(容积20 L),萃取工序采用混合室规格为80 mm×80 mm×100 mm的萃取箱。

图1 沸腾焙烧流程

3 结果与讨论

3.1 焙烧验证试验

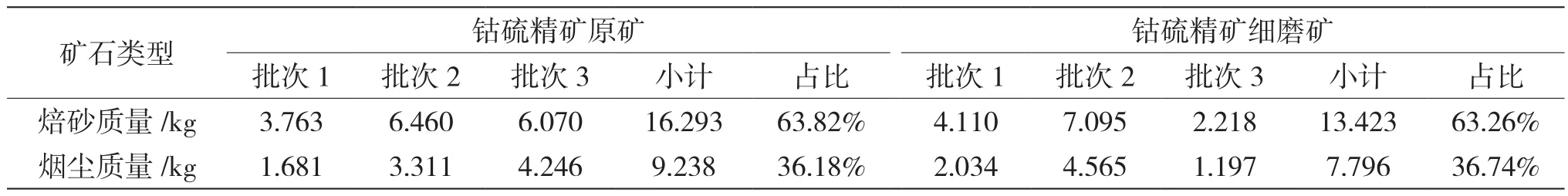

沸腾焙烧主要在硫铁矿焙烧确定的工艺参数基础上考察了钴硫精矿原矿和细磨矿的焙烧效果,如表2所示。取样有3个批次。钴硫精矿原矿焙烧过程中,在线速度0.15~0.17 m/s和平均给料量5.45 kg/h的条件下,可稳定控制沸腾层温度620 ℃±10 ℃,焙砂产率63.82%,烟尘产率36.18%;钴硫精矿细磨矿焙烧过程中,在线速度0.15~0.17 m/s和平均给料量5.40 kg/h的条件下,可稳定控制沸腾层温度620 ℃±10 ℃,焙砂产率63.26%,烟尘产率36.74%。

表2 钴硫精矿沸腾焙烧试验结果

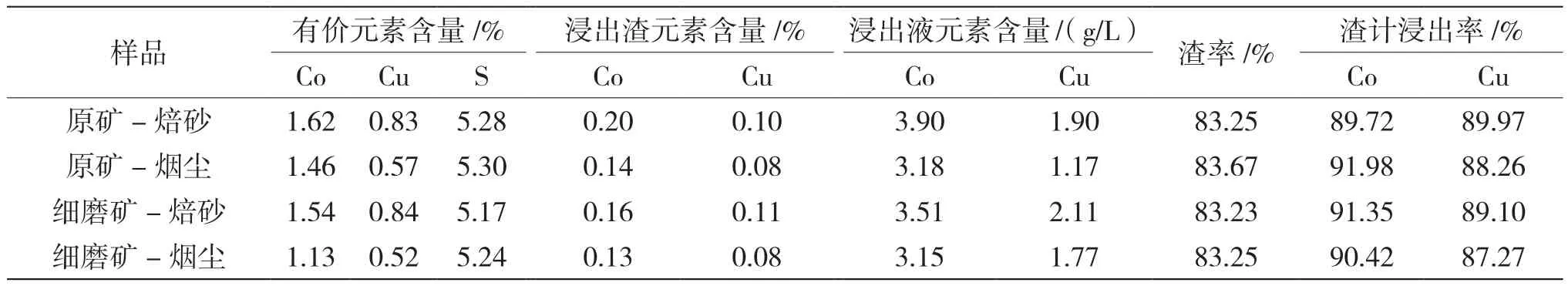

在硫酸浓度30 g/L、浸出温度80 ℃、液固比4.17∶1.00、浸出时间1 h的条件下,进一步对焙烧过程的两种代表性样品进行浸出。两种样品的浸出试验结果如表3所示。

表3 钴硫精矿焙砂和烟尘浸出结果

试验结果表明,在线速度0.15~0.17 m/s、给料量5.0~5.5 kg/h、焙烧温度620℃±10 ℃的条件下焙烧,不同粒度的钴硫精矿焙烧后,Cu的浸出效果相近,磨矿对铜的浸出效果影响较小;但细磨后钴硫精矿焙砂Co的浸出效果明显优于原矿直接焙烧得到的焙砂,原矿直接焙烧的焙砂浸出渣含Co 0.20%,烟尘浸出渣含Co 0.14%;而细磨矿焙砂浸出渣的Co含量降至0.16%,烟尘浸出渣Co含量为0.13%。这说明物料越细,沸腾焙烧过程反应越充分,Co硫酸化程度越高,浸出率越高;随着物料粒度变大,要求的反应时间增加,而实际线速度不变,即炉内停留时间不变,反应不充分。

3.2 萃取脱铜试验

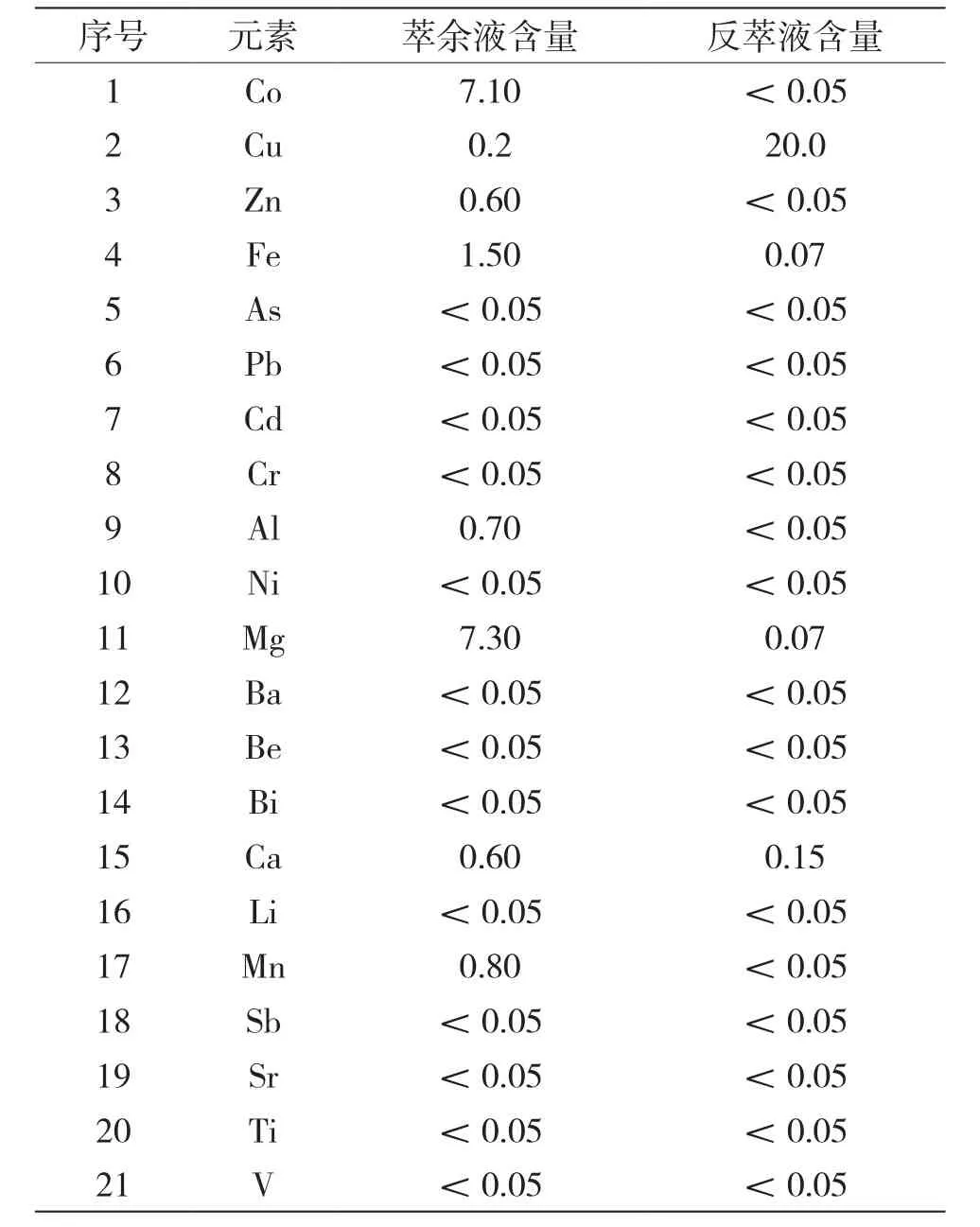

浸出液萃取除铜试验在混合室规格为80 mm×80 mm×100 mm的萃取箱中进行,选用10%浓度的Lix984萃取剂,萃取相比为1∶1,萃取温度为20 ℃,反萃相比为2∶1,反萃酸浓度为180 g/L,萃取级数为2级,反萃在1级条件下进行,萃取试验连续运转32 h,共处理浸出液218 L。萃余液和反萃液的化学分析结果如表4所示。

表4 萃余液与反萃液的化学分析结果

试验结果表明,焙砂浸出采用Lix984萃取剂萃取铜,控制一定的技术条件,采用2级萃取、1级反萃,可以使浸出液中的Cu降至0.2 g/L,铜的萃取率达到94.07%;反萃液循环使用(循环过程中适当补加HSO),连续循环累积,反萃过程中,Cu不断累积,萃取试验结束,反萃液中Cu自0 g/L累积至20 g/L;反萃液Co含量小于0.05 g/L,表明萃取过程中,Co几乎不损失;因反萃液一致循环无开路,同时循环时间较短,铁呈累积上升趋势,萃取试验结束,反萃液中Fe自0 g/L累积至0.071 g/L,产出的硫酸铜溶液可返回厂区现有湿法铜系统电积生产阴极铜。

3.3 除铁沉钴试验

3.3.1 除铁试验

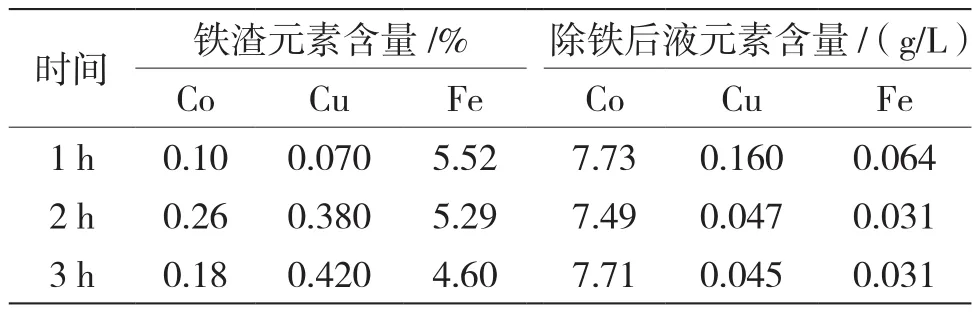

除铁试验采用铜萃取扩大试验产生的料液,Co含量为7.54 g/L,Cu含量为0.20 g/L,Fe含量为0.98 g/L,pH=1.59。除铁试验条件如下:反应温度为80~85 ℃,反应时间为3 h,中和剂为浓度20%的石灰浆(密度1.13 kg/L),终点pH介于4.0~4.5。试验结果如表5所示。

表5 除铁试验结果

除铁终点pH控制在4.0~4.5,Fe沉淀率大于96%,溶液中残余Fe小于0.031 g/L;Co损失率小于1%;沉铁过程中约70%的Cu进入铁渣中,溶液中Cu浓度可降至小于0.063 g/L。77.50%;Fe沉淀率以液计,为96.84%。

3.3.2 沉钴试验

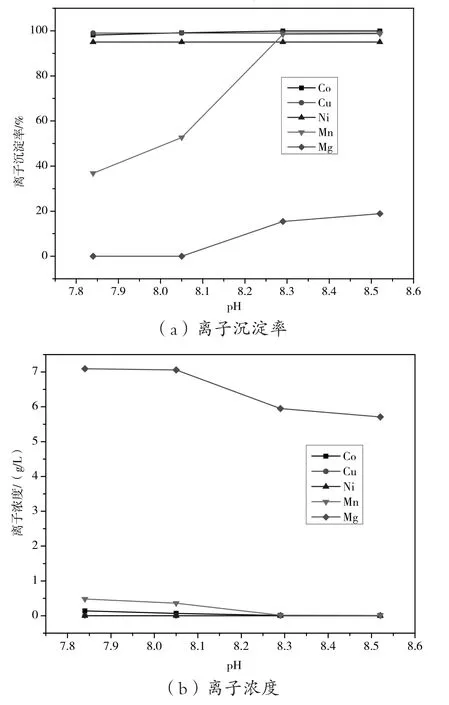

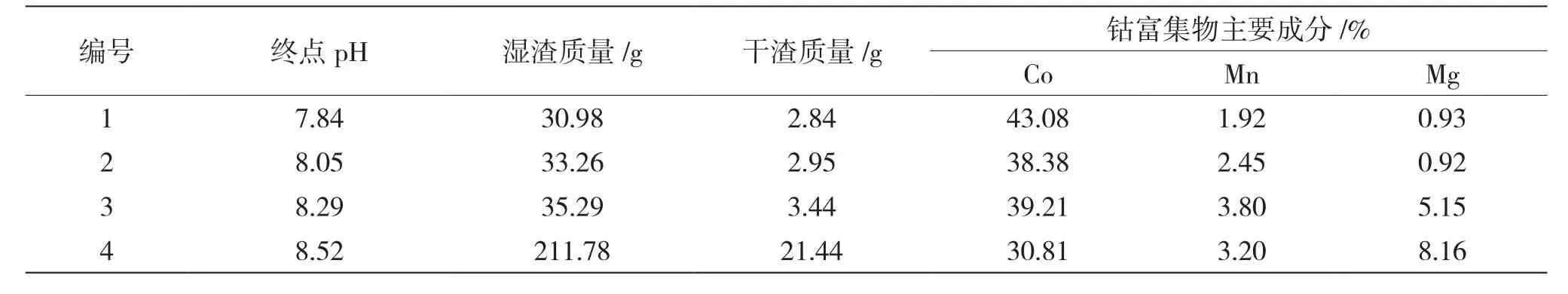

沉钴试验以除铁试验后的混合料液作为原料,其成分如表6所示,混合料液含Co 7.37 g/L,含Cu 0.096 g/L,pH=3.95。试验条件如下:除铁后液体积为1 400 mL,反应温度为60~65 ℃,加入沉淀剂NaOH溶液(100 g/L)调节其pH,稳定20 min后取一定矿浆,过滤并分析溶液和渣的成分,再加入NaOH溶液(100 g/L)调节其pH,稳定后取样。试验结果如图2所示,钴富集物成分如表7所示。

表6 除铁混合料液成分

图2 不同pH条件下金属离子沉淀情况

表7 不同pH条件下钴富集物主要成分

由试验结果可知,镍、钴和铜均易沉淀。试验过程中,控制温度60~65 ℃,pH大于8.05,20 min内Co沉淀率大于99%,沉钴后液中Co的浓度可降至0.067 g/L,进一步提高pH至8.52,钴的沉淀率可达99.93%,沉钴后液中Co的浓度可降至0.005 g/L。沉淀过程中,Cu、Ni的行为与Co一致,沉淀率分别大于98%、95%。但是,随着pH的增加,Mn、Mg的沉淀大幅增加,pH自7.84增加至8.52,钴富集物中Mn含量由1.92%增加至3.20%,其沉淀率由36.84%增加至98.68%,Mg含量由0.93%增加至8.16%,其沉淀率自0.00%增加至18.87%,导致钴富集物的钴含量降低,从43.08%降至30.81%。

4 结论

本研究在焙烧温度610~630 ℃和线速度0.15~0.17 m/s的优化条件下进行沸腾焙烧试验,有价金属Co、Cu的浸出率可以分别达到91.35%和89.10%,烟气中SO平均浓度为5.11%。试验结果表明,可先萃取除铜,然后中和沉铁,最后沉淀钴,钴富集物采用酸溶进行分离,从而实现Co、Cu、Zn、Fe、Mn、Mg的初步分离,pH=8.0时,钴的沉淀率达到99%。