一种适用于烧结烟气SCR脱硝的氨水蒸发及喷射一体化技术研究

2022-08-08祝文

祝 文

(西安西矿环保科技有限公司,陕西西安 710075)

0 引言

钢铁生产在我国国民经济中占有重要地位,同时钢铁行业又是仅次于火电行业的第二大气体污染物排放行业。生态环境部于2019年4月印发了《关于推进实施钢铁行业超低排放的意见》(环大气〔2019〕35号),指出要对污染物排放环节以及大宗物料产品运输环节进行管控。其中,超低排放的有组织排放相关要求中明确了烧结机机头以及球团焙烧烟气的颗粒物、SO和NO排放浓度(小时均值)的限值,分别为10 mg/m、35 mg/m和50 mg/m,生产环节中其他主要污染源的颗粒物、SO和NO的限值分别为10 mg/m、50 mg/m、200 mg/m。

2020年9月,习近平主席在第七十五届联合国大会一般性辩论上提出,中国力争在2030年前使二氧化碳排放达到峰值,在2060年前实现碳中和目标。2020年12月,国务院新闻办公室发布了《新时代的中国能源发展》,文件中明确指出我国碳排放、碳中和的长远规划目标,即:2021—2030年,实现碳排放达到峰值;2031—2045年,快速降低碳排放;2046—2060年,深度脱碳,实现全面碳中和。随后,我国多家大型钢铁企业对该政策作出响应:中国宝武于2021年1月率先提出要力争在2023年实现碳达峰,2035年碳排放减少30%,2050年实现碳中和;河钢集团、包钢集团等其他钢铁集团也陆续发布各自的碳达峰、碳中和目标。显然,绿色低碳发展已经成为钢铁行业业内关注的重点。然而,在实现“双碳”目标的过程中,钢铁行业还面临着诸多的挑战,需要更多的技术创新脱颖而出。

现有的钢铁烧结烟气SCR脱硝工艺衍生于火电行业燃煤锅炉烟气脱硝工艺,其总体工艺路线复杂,子系统设备配置烦琐,导致系统的一次投资费用高、运行能耗高。因此,有必要对现有的烧结烟气SCR脱硝系统进行深入研究,针对其内部配套的各子系统,进一步优化其配置选型,以降低系统一次投资费用及运行能耗,从而在满足系统NO达标排放的基础上,最大限度地实现节能降碳。

1 烧结烟气SCR脱硝系统氨水蒸发、氨水喷射技术介绍

1.1 常规氨水蒸发、氨水喷射技术

目前,在烧结烟气NO治理领域主要采用的技术路线为:活性焦一体化脱硫脱硝工艺和SCR脱硝工艺。其中,活性焦脱硫脱硝系统一次性投资较高,且由于运行过程中需要不断地补充活性焦,导致运行成本较高,另外该工艺的NO脱除效率较低(80%左右),难以满足NO稳定超低排放的要求。相较而言,SCR脱硝工艺则具有一次投资费用低、系统简单、运行能耗低等显著特点,被广泛应用于国内各钢厂烧结烟气NO超低排放领域。

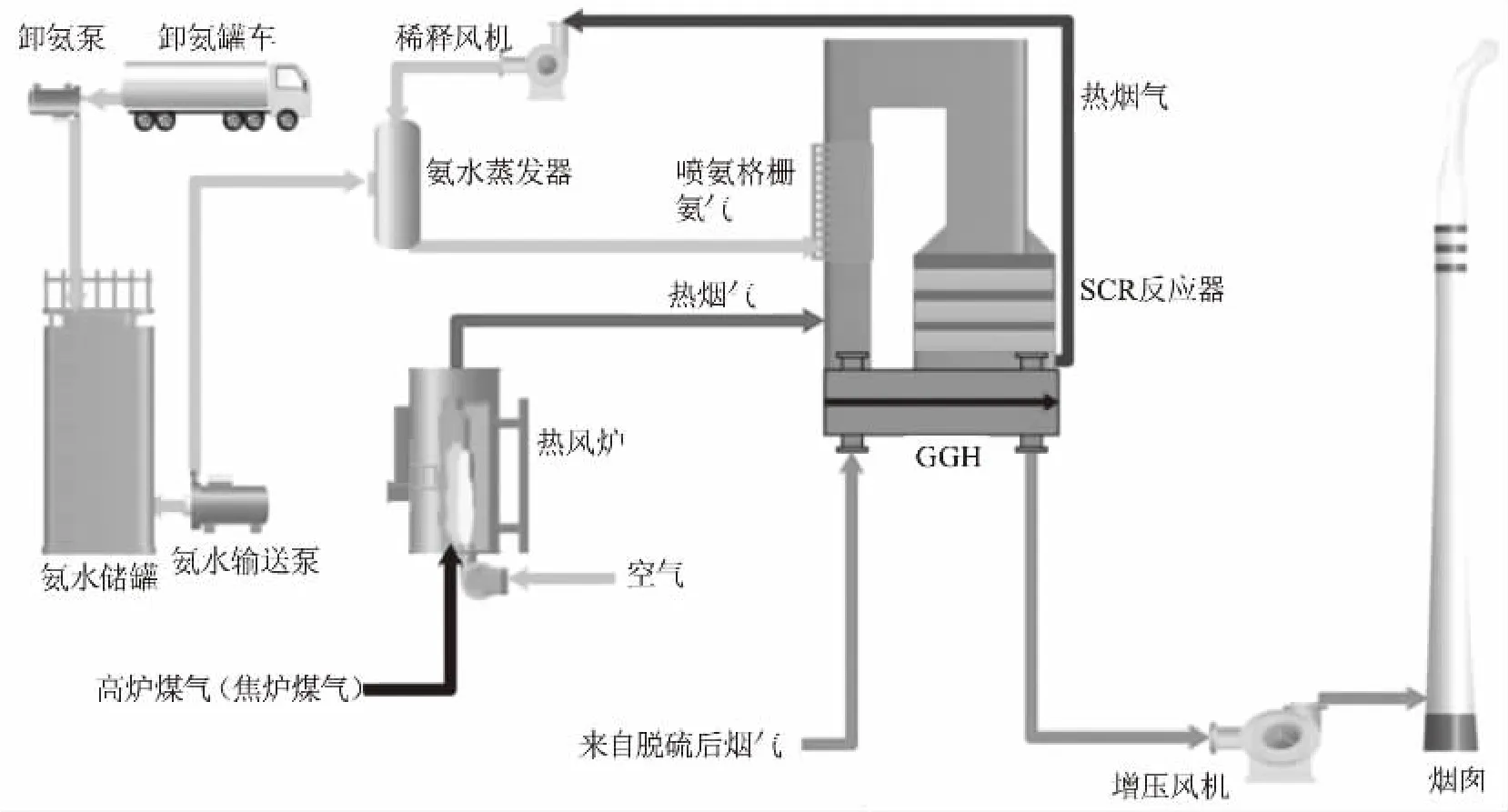

钢厂烧结烟气SCR脱硝工艺原理如下:烧结烟气依次经过静电除尘及脱硫后,首先进入回转式换热器(GGH),GGH换热元件将所携带热量传递给原低温烟气(50~55 ℃),使其温度升高至250 ℃,换热后的高温烟气与热风炉燃烧产生的高温烟气(800~1 000 ℃)进一步混合,使其温度进一步升高至280 ℃,然后进入SCR脱硝反应器区域,在催化剂表面,NO与喷入的NH发生催化还原反应,NO被脱除,净化后的烟气继续通过GGH,将热量重新传递给换热元件,换热元件再将热量周而复始地传递给低温烟气,以达到节能环保、热量循环利用的目的,最后净化后的烟气经过增压风机后达标排放。

具体工艺路线为:烧结机→机头电除尘器→主抽风机→脱硫吸收塔(布袋或湿电)→GGH换热器(原烟气段)→热风炉加热→SCR脱硝反应器→GGH换热器(净烟气段)→增压风机→烟囱排放。其具体工艺流程如图1所示。

出于安全政策的要求以及钢铁行业实际生产工艺的限制,大部分钢铁烧结烟气SCR脱硝系统均采用氨水(20%浓度)作为还原剂。氨水蒸发需要采用独立设置的氨水蒸发器,氨水蒸发所需热源取自于SCR反应器后280 ℃的高温净烟气,氨水蒸发后产生的氨气通过独立设置的喷氨格栅喷射至反应器入口烟道内,经圆盘混合器与原烟气混合后,再进入SCR反应器内部,在反应器内设置的催化剂表面发生选择性催化还原反应,从而达到脱除烟气中的NO,实现NO超低排放的目的。系统需独立设置氨水蒸发器、喷氨格栅、稀释风机及配套管路、阀门、电控系统。

1.2 技术分析

现有氨水蒸发、氨水喷射技术存在以下缺点:

(1)系统配置复杂,稀释风机、氨水蒸发器等设备运行故障率高,导致系统检修频率高,影响整个SCR系统的稳定运行。

(2)系统一次投资费用高,且运行能耗高。

(3)SCR系统停机后容易导致烟气冷凝酸液倒灌至稀释风机,造成稀释风机本体及管路系统腐蚀,影响系统的安全运行。

2 氨水蒸发及喷射一体化技术介绍

2.1 技术原理及工艺路线

本文提出了一种适用于烧结烟气SCR脱硝系统的氨水蒸发及喷射一体化技术,其系统配置简单,一次投资费用低,运行能耗低,在充分实现氨水高效蒸发及氨气均匀喷射、氨氮均匀混合的基础上,可以有效降低脱硝系统总体一次投资费用及运行能耗,并且能够提高系统运行的稳定性,实现高效节能降碳的目的。

现有的烧结SCR脱硝技术采用280 ℃中低温脱硝反应,而烧结烟气出口温度仅为130~180 ℃,经过脱硫装置后温度进一步降低,因此,热风炉为烧结烟气SCR脱硝系统所必备的补燃加热装置。热风炉通常以高炉煤气为燃料,高炉煤气在炉膛内充分燃烧后,形成800~1 000 ℃的高温热烟气,通过热风炉出口设置的热风支管鼓入反应器入口烟道,与烟道内低温原烟气混合,从而提高催化剂表面烟气温度(≥280 ℃),以满足SCR脱硝反应所需要的温度。

本技术将氨水喷枪直接均匀布置于热风炉出口热风支管上,热风支管水平布置于SCR反应器入口烟道上,且各支管上均匀布置了热风喷嘴。热风炉通过燃烧高炉煤气产生800~1 000 ℃的高温热风,高温热风通过热风炉出口设置的4~8支热风支管进行均匀分配,热风支管及喷嘴均采用310S耐高温材质,确保了系统运行的稳定性。

同时,为确保热风炉系统安全稳定运行,避免炉膛熄火而影响SCR脱硝反应及氨水蒸发,炉膛设置长明火装置,采用高热值的焦炉煤气作为长明火热源。此外,氨水输送泵与热风炉系统间设置联锁,当热风炉系统故障停运时,氨水输送泵停止运行,SCR脱硝系统停止喷氨;当热风炉系统重新启动时,氨水输送泵再次运行,SCR脱硝系统开始喷氨。

热风支管内衬陶瓷纤维耐火材料(耐温1 400 ℃),外覆隔热硅酸铝材料。其管径按照高温热风流速设计规范要求进行选择,通常流速取20~30 m/s,此流速在满足合理降低热风支管材料费用的前提下,又避免了热风流速过高严重冲刷内衬陶瓷纤维模块而造成其脱落。一方面,采用专业的流场模拟,结合各热风支管内热风CFD流场模拟效果,选择出最佳的烟气流速,进而确定热风支管直径,确保每个支管内的热风均能高效均匀鼓入反应器入口烟道;另一方面,采用应力有限元分析软件,对各热风支管进行应力分析,根据分析结果,合理设置固定支座、导向支座、波纹管,降低管壳应力,避免高温运行产生不可逆的形变。

热风喷嘴口径按照喷氨格栅喷嘴设计规范要求的喷出流速选择合适的大小,通常喷出流速取20~25 m/s。同时,结合热风喷设点后烟道静态混合器区域以及整个反应器入口烟道内烟气系统CFD流场模拟效果,在满足烟气最佳速度流场及温度流场分布的前提下,最终确定热风喷嘴口径大小以及各喷嘴之间的间距。具体工艺流程如图2所示。

2.2 技术特点及优势

本技术采用氨水蒸发及喷射一体化装置,相对于传统的烧结烟气SCR脱硝系统氨水蒸发、氨水喷射装置,其具有以下技术优势:

(1)系统简单,一次投资费用低。该装置无须单独设置氨水蒸发器、喷氨格栅、稀释风机及配套的管路、阀门、电控系统,以180 m烧结机脱硝系统为例,可减少一次投资费用约30万元,同时可有效降低系统故障率,减小系统检修频率。

(2)系统运行稳定,运行能耗低。该装置与热风加热系统完美结合,无须额外增加任何动力设备,以180 m烧结机脱硝系统为例,若采用常规氨水蒸发装置,系统配套两台稀释风机(一用一备),单台电机电功率为132kW;若采用该装置,无须设置稀释风机,系统运行每小时电耗可降低110 kW·h。

2.3 技术应用情况

目前,烧结烟气SCR脱硝氨水蒸发及喷射一体化技术已在山西宏达钢铁100 m烧结机SCR脱硝系统、山西铭福钢铁220 m烧结机SCR脱硝系统和山西东方资源100 m烧结机SCR脱硝系统上实现了良好的应用,该系统长期运行稳定,设备故障率低,氨水蒸发及喷射效果良好,可在确保整个SCR脱硝系统出口NO超低排放的同时减少氨逃逸。

其中,山西东方资源100 m烧结机SCR脱硝项目于2020年12月投运至今,系统运行稳定,出口NO浓度始终稳定在达标排放(<50 mg/Nm)范围。系统设计烟气量660 000 m/h,NO原始浓度300 mg/Nm,排放指标50 mg/Nm,氨水耗量170 kg/h。

与常规氨水蒸发及氨水喷射技术相比,该项目因未独立设置氨水蒸发器、喷氨格栅、稀释风机及配套管路、阀门、电控系统,一次投资费用降低约24万元,且每小时可节省稀释风机电耗67 kW·h,进一步减少了投资成本与碳排放。

3 结语

面对钢铁烧结领域日益严苛的污染物超低排放要求及国家碳达峰、碳中和政策要求,现有的烧结烟气SCR脱硝技术需不断优化创新,对系统内各子系统进行优化设计,以提高SCR脱硝系统的运行效率,降低系统能耗。

而本文介绍的烧结烟气SCR脱硝氨水蒸发及喷射一体化技术具有系统简单、运行稳定、一次投资费用低、运行能耗低等显著技术优势,且已在部分烧结烟气SCR脱硝项目中成功应用。未来,该项技术必将广泛应用于烧结烟气SCR脱硝领域。