滴定-气相色谱技术在锂离子电池析锂定量检测中的应用

2022-08-08沈腾腾任东生刘金海郑岳久王鲁彦卢兰光欧阳明高

电动汽车(EVs)在实现环境可持续性的出行方式方面发挥着至关重要的作用

。锂离子电池具有高的能量密度和较长的循环寿命,已经成为了电动汽车主要的动力源。然而,锂离子电池仍然面临充电速度慢的问题,尤其是在低温下,电动汽车充电时间较长,影响着电动汽车的市场接受度

。当锂离子电池以较大的充电倍率或在较低温度下充电时,内部将可能发生电极颗粒破碎、负极析锂等副反应,同时还可能会导致异常产热,影响电池性能输出和安全性

。其中,负极析锂会导致电池容量迅速衰减,并引发锂枝晶生长等安全问题,是锂离子电池快速充电或低温充电过程中最严重的问题之一

。

为激发代表履职活力,强化代表责任感和使命感,青州市人大常委会制定了《代表辞职暂行办法》,建立了人大代表退出机制,规定凡调离本行政区、调离原工作岗位,违纪违法、损害代表形象,未经批准两次不参加人大闭会期间活动或连续两年会议期间未提出意见建议的,应当罢免或劝其辞去职务,还明确规定“在向选民述职接受评议中,不称职或不满意票超过50%的”,应当辞去或劝其辞去代表职务,终止代表资格。

负极析锂指的是当电池负极电位低于0 V(

.Li/Li

)时,锂离子被还原为金属锂,沉积在石墨负极上。目前锂离子电池广泛使用的石墨负极的工作电位范围为65~200 mV(

. Li/Li

),略高于0 V

。然而,在大倍率充电、低温充电或过充电过程中,由于欧姆极化、电化学极化和浓差极化的存在,负极电位会降至0 V 以下,导致负极表面出现析锂

。一般认为,在大倍率充电下,石墨颗粒中Li

缓慢的固相扩散过程为决速步骤,当Li

固相扩散速率小于充电电流密度时,锂离子会累积在电极/电解液界面上,以金属锂的形式析出,造成析锂

。低温充电析锂的影响因素为固液界面的电荷转移阻抗和Li

在石墨中的固相扩散

。在低温下,缓慢的界面电荷转移动力学和较低的Li

固相扩散阻碍了锂离子嵌入石墨负极,从而导致析锂。在过充电条件下,石墨完全锂化,Li

不能再嵌入石墨颗粒中,而是以金属锂的形式沉积在负极表面

。析出的锂金属会与电解液发生反应,使固体电解质界面(solid electrolyte interphase,SEI)膜变厚,导致电池内部的锂离子损失和内阻增加

。析锂的电池还会因为锂金属的不稳定性和锂枝晶的形成而导致电池安全性下降

。根据已报道的研究结果,与新电池相比,析锂电池的自产热起始温度较低,产热速率剧增,导致电池安全性能急剧下降

。此外,析锂的过程中形成的锂枝晶会刺穿隔膜,导致电池内部短路

。因此,准确地认识和检测电池负极析锂,对保障锂离子电池全生命周期安全运行至关重要。

根据是否需要拆解电池,电池析锂检测方法可以分为无损和有损两大类

。其中,无损析锂检测方法主要利用电池的电压、电流、容量和内阻等信号进行检测,简单易行,且无需拆解电池,有望在实际使用工况下应用,实现电池析锂的实时检测与监控。根据检测原理,无损析锂检测方法可以分为:①基于锂析出与重嵌入过程中引起的特殊电压/电流信号(如电压平台、微分电压曲线)等

;②基于电池老化历史数据(容量、内阻、库仑效率等)

;③基于原位X 射线衍射(X-ray diffraction,XRD)、原位中子衍射(neutron diffraction,ND)等物理化学检测方法

,这类方法对设备和样品等要求比较高,往往只用于实验室研究,难以在实车得到应用。受限于检测信号不确定性和检测环境多变等因素,目前的电池无损析锂检测方法一般为定性检测,仍难以实现电池析锂的定量检测,往往只能通过电池容量衰减等来佐证析锂检测结果,难以确定检测精度,并且缺乏金属锂析出及其含量的直接证据,在应用过程中也时常受到质疑和挑战。因此,开发有损、定量的析锂检测方法对于锂离子电池析锂的问题研究和析锂检测方法开发十分重要。目前有效的定量析锂检测方法包括固体核磁共振技术(solid state nuclear magnetic resonance,SSNMR)和滴定技术[滴定-气相色谱检测技术(titration gas chromatography,TGC)、质谱仪滴定技术(mass spectrometry titration,MST)]。核磁共振技术可以区分处于不同化学环境的锂元素,特别是可将负极材料中的锂金属、嵌锂石墨中的锂以及SEI膜中的锂定量区分。Hsieh等

和Xiang等

利用核磁共振技术量化了锂金属电池内部不可逆锂损失,并定量区分了“死锂”和SEI膜中锂。Gotoh等

设计了一个可以用于原位NMR检测的电池,研究了电池过充电期间的析锂行为。核磁共振技术虽然可以精确地测量金属锂的量,但是每次只能检测约50 mg的样本,且检测设备成本高,制样麻烦,很难在实际电池分析中大规模应用。滴定技术主要利用金属锂可以与水或酸溶液反应产生氢气等气体的特性来检测电池析锂,最早由美国加州大学圣地亚哥分校的孟颖教授课题组提出

。他们使用了TGC法来定量检测锂金属电池中的“死锂”,利用金属锂与水反应产生氢气特性,将电池内部的“死锂”与水反应,用气相色谱仪测量氢气的浓度,计算析锂量。在此基础上,Mcshane等

提出MST法来检测电池析锂,使用硫酸作为滴定溶液,硫酸除与金属锂、嵌锂石墨反应,还会与SEI膜中的锂盐反应,生成不同的气体。他们根据质谱仪检测到的H

、CO

和C

H

气体含量可计算出相应无活性的锂及锂盐的含量。然而,电池负极中产生同一气体的物质可能有多种,如嵌锂石墨和锂与浓硫酸反应均可以产生H

,所以该方法无法区分每一种物质单独的含量,因而也无法精确检测电池的析锂量。与核磁共振技术相比,滴定法原理相对简单,且操作简便,对样品形态无特殊要求,有望大规模用于检测极片乃至卷芯层级析锂情况,值得重点发展。目前,滴定法在金属锂电池的死锂检测上得到了比较好的应用,在锂离子电池中的定量检测效果仍有待进一步的研究。

鉴于此,本工作探究了滴定-气相色谱仪技术在石墨负极锂离子电池析锂检测中的应用,分析了该方法在石墨负极锂离子电池应用上的可行性,并通过NMR技术和析锂导致的容量衰减量对TGC测试结果进行验证。

对于TGC测试来说,测试所用的石墨负极可以是粉末状的负极材料或电池负极极片,其中粉末状样品需要把电池负极材料从集流体上刮下来,而极片可以直接拆解电池后连带集流体一起剪下来进行测试。表6给出了同一负极不同形态的样品的TGC测试得到的析锂量,从测试结果来看,粉末状样本的金属锂含量总是大于极片直接反应的金属锂含量,差值在2倍以上。初步推测可能是极片无法完全反应的结果,但是观察反应现象时,负极材料完全脱落,完整干净的铜箔裸露出来,多次摇晃后也无气泡产生,可认为已完全反应。进一步分析发现,由于负极/隔膜界面电位较低,析锂优先发生在该位置上,同时拆解电池时观察到了此现象,如图6(a)所示。刮粉制样后的极片如图6(b)所示,可以看出只是刮掉了表层的锂金属层,贴近集流体的负极材料较难收集,导致结果偏高,不具代表性,无法反映整块电池的析锂情况。直接用负极片作为反应样本得到的结果更加精准。因此,后续的测试中均用整个负极极片进行TGC 测试,这也进一步体现了TGC测试在制样上的优势,而且有望进一步将装置放大化,应用于测试大片极片乃至整个卷芯的析锂量。

1 实验

1.1 实验对象

本工作所使用的电池为额定容量为1 Ah的软包电池,电池的正负极材料分别为Li

Ni

Co

Mn

O

和石墨,电池的基本信息如表1所示。使用低温充电测试诱发电池析锂,在低温充电测试中,电池置于-5 ℃的环境温度下,使用1 C(1 A)充电倍率进行恒流恒压充电,截止电流为C/20,然后C/3恒流放电到截止电压3.0 V。电池在该工况下循环5 圈,可获得负极发生析锂的电池。低温循环前后分别标定电池的容量,确定容量衰减情况,以判断电池内部的析锂程度。容量标定工况为电池在25 ℃环境温度下,以C/3(0.333 A)恒流充电到截止电压(4.2 V),保持恒压充电到电流小于1/20 C(0.05 A),然后C/3恒流放电到截止电压(3.0 V),循环3次,最后一次放电容量作为电池的容量。本工作选取同一批次的两块电池A和B进行低温循环老化诱发析锂。电池A和电池B分别经历5圈和6圈低温循环,使得电池A和电池B具有不同的析锂程度。

1.2 滴定-气相色谱(TGC)测试

图1展示了TGC测量电池析锂的典型过程,包括以下五个步骤:①将电池在氩气氛围的手套箱内拆解,获取负极片;②在手套箱内将负极片置于锥形瓶内,随后转移至通风橱;③使用注射器向锥形瓶内注入5 mL水,使得析出的锂金属完全反应;④使用GC用注射器抽取5 mL反应气体;⑤将抽取的气体注入GC 系统中;⑥通过GC 测量氢气的浓度,计算析锂量。所有工艺都将样品转移过程中潜在的污染降到最低,从而获得可靠的结果。

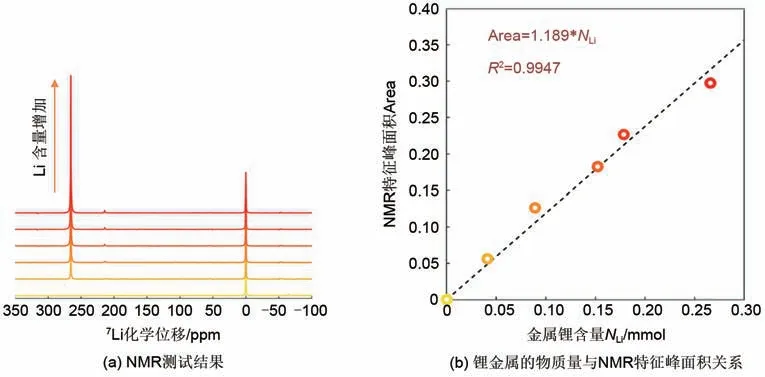

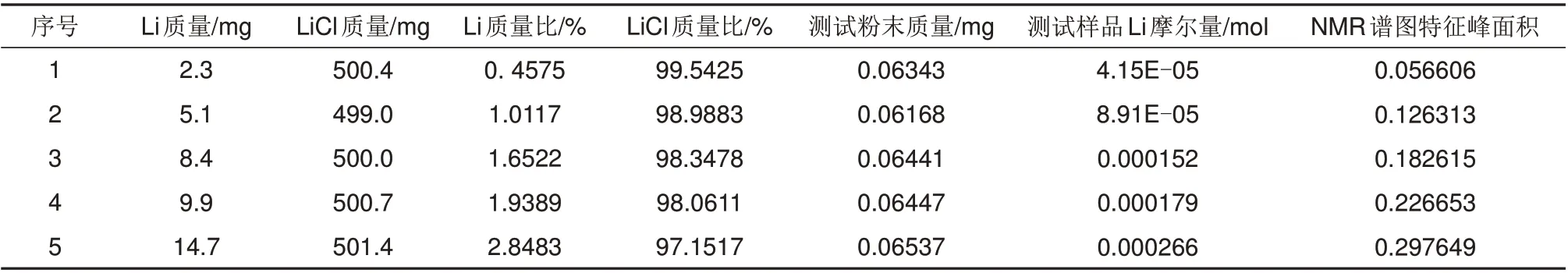

本工作中,使用不同质量的锂金属粉与LiCl混合制成样本,制备了表4不同锂金属含量的样本进行NMR标定,以得到NMR图谱的金属锂特征峰积分面积与锂元素摩尔量的关系。表4中的5种不同金属锂含量的样品的NMR测试结果如图5(a)所示。随着金属锂含量的增加,其特征峰的高度和面积也不断增加,特征峰积分面积统计结果如表4所示。图5(b)给出了测试样品中锂元素摩尔量(即金属锂摩尔量)与NMR特征峰积分面积的关系,其中圆点为测试结果,虚线为线性拟合结果。可以看到NMR 特征峰积分面积与锂元素摩尔量呈现了很好的线性关系,线性度高达0.9947,拟合得到的计算公式如式(2)所示,其中

为测试样品中锂元素的摩尔量,Area为对应的NMR特征峰的积分面积。

从表5 的3 个样本对比测试中可观察到,同一测试样品两个测试仪器测试出的结果一致性较好,差值在10%以内,互相印证了两个分析仪器的准确性。比较这两种析锂定量检测方法,NMR每次分析只能以一种元素为目标元素,若以Li为目标,则可检测出样品中所有含Li的物质。因此可准确区分出不同形态的含Li 物质,如锂金属、嵌锂石墨、SEI膜中的锂元素、锂盐等。而对于TGC方法,因为嵌锂石墨、锂金属都与水生成氢气,若样品中含有嵌锂石墨,则无法区分,需排除嵌锂石墨的影响。在制样上,TGC方法更加简单便捷,对样品的形态质量无过多要求,只要与水反应生成氢气即可,制样成功率百分之百。而NMR测试对制样的要求较高,需要使用专门的制样工具,确保样品颗粒大小均匀,制样所需时间较长,成功率较低。在测试能力上,对于TGC方法,如反应容器合适,TGC可一次性检测整块电池的析锂情况,而NMR每次填充的样品为50 mg左右,无法得到整个电池的信息。电池存在不均匀析锂时,NMR测量的结果也会随着取样位置不同而产生极大的变化。最后,从成本角度来看,一台GC的造价为10万~40万元之间,消耗品价格更低;而NMR 一台机器的价格就在500 万~1000 万元,制样工具在5000元左右,一个样品管转子的价格为1万元,单次样品分析价格在500元左右。当转子有磨损时,也需要及时更换新的配件。综合来看NMR方法的成本远远高于TGC方法。TGC在同一个方法下(相同参数、载气、升温程序)重复性高,受到来自仪器的影响较少,而在NMR的测试中,参数反复调整,每次参数的变化都对标定直线有非常大的影响。综合来看,TGC方法是定量分析电池析锂的首选方法。下文将着重分析TGC方法应用于石墨负极析锂定量检测的结果及其影响因素。

对实物的操作,如刻度尺、钟表、天平、量筒、温度计、电路器材等,课前在网络平台上发布具体的操作步骤,学生在课前可以进行学习和了解,在课上通过小组讨论和合作探究,每个人都可以实操,组员之间相互纠正。对比较难学的电路部分,可以提供真实器材,让学生动手做,为了体验真实情境,老师可以在课件中加入虚拟电路实验,让学生沉浸在情境中,帮助学生理解和应用。

1.3 固体核磁共振(NMR)测试

实验所使用的核磁共振采用魔角旋转核磁共振技术(magic-angle spinning nuclear magnetic resonance,MAS-NMR),以获取高分辨的固体NMR谱图。测试所使用的仪器为日本电子株式会社生产的600 M核磁共振谱仪,型号为JNM-ECA600,如图2(b)所示。同样地,NMR析锂定量检测也需要进行标定,得到NMR测试谱图中特征峰的面积与锂元素的原子个数的关系。本研究中,使用不同质量比的锂金属粉与LiCl混合制成样本,制备了不同锂金属含量的样本。通过NMR对样品进行测试,得到锂金属含量与NMR特征峰面积之间的关系。NMR 测试的实验设置如表2 所示,拉莫频率(larmor frequency)设置为232.76 MHz,单个脉冲宽度为1.6 s,延迟时间设置为20 s,旋转频率为15 kHz,扫描次数为16,范围为-500~500 ppm(1 ppm=10

)。完成标定后,NMR/TGC 两种析锂检测技术采用同一电池负极样本。在手套箱中拆解电池,将负极片在DMC中浸泡2 h,以除去极片上的电解液盐,之后在手套箱中干燥2 h,将负极材料从集流体刮落,分别用于NMR和TGC测试。

2 结果与讨论

2.1 TGC标定结果

在气相色谱柱中,固定相与不同物质的亲和力不同,可以通过保留时间来区分不同气体。图3(a)为密封良好的空容器在充满Ar的手套箱中的本底气体的气相色谱图。在2.35 min可以看到Ar的峰值。图3(b)展示了标准气体的气相色谱图,在0.84、5.7和8.1 min 分别可以看到H

、CO 和CO

的特征峰。图3(c)展示了不同气体成分的标准气体测试得到的H

浓度与GC检测到的H

的信号面积的关系,其中圆点为测试结果,虚线为线性拟合结果,可以看到H

浓度与GC检测到的H

的特征面积呈现了很好的线性关系(

=1),拟合得到计算公式如式(1)所示。

为实现电池析锂的定量检测,在进行电池负极检测之前,需要对整个测试系统进行两步标定。第一步为对GC进行标定,得到氢气浓度与GC检测到氢气信号面积之间的关系。在本研究中,通过往GC内通入已知浓度的氢气的标准气体来进行标定。由于本研究所使用的GC选择氮气作为载气,氢气浓度与检测到氢气面积之间呈线性关系。本研究选取3瓶浓度分别为16%、21.6%、31.6%(

/

)的标准氢气,分别使用GC测量3次,峰面积取平均值建立标定直线,即可标定得到氢气浓度与GC检测到氢气信号面积的关系;第二步标定为金属锂含量与氢气浓度的关系,实验中选取587 mL 的锥形瓶作为反应装置。反应装置在温箱中干燥12 h后,放入手套箱。在手套箱中使用精度为0.1 mg的天平称取适量锂金属,将锥形瓶放置在通风橱中,用针筒加入过量且已知体积的水(5 mL)至反应完全。用针筒抽取5 mL瓶内气体注入GC进行分析,记录氢气对应的峰面积,每个样本进行3次检测。改变金属锂的质量(1.2 mg、3.3 mg、4.7 mg、7.0 mg、10.7 mg)以产生不同的氢气浓度,即可获得金属锂含量与氢气浓度的关系,用于后续进行石墨负极析锂的定量检测。

近年来,上海十院积极探索以“转型发展,病种结构调整”为导向的新医改形势下的医院成本核算体系建设,将成本控制与医院投入、医保支付、科室发展方向和资源规模、绩效工资总量核定等挂钩,深入分析服务于病人的医疗活动所产生的投入与产出、成本与绩效。聚焦临床技能、疑难复杂疾病诊治能力和科技创新的诊疗模式的效益分析和决策评价。努力抓住改革契机,引导医院统筹考虑政策目标和改革要求等因素,强化成本控制正向引导作用。深入调整医院业务收支结构,降低医院运行成本,严格控制不合理费用增长,主动适应新形势和新政策,激发财务管理的价值创造能力,积极推动医院转型发展。

2.4.1 负极样品形态对测试结果的影响

2.2 NMR标定结果

实验所使用的GC 仪器为SHIMADZU GC 2014,如图2(a)所示。载气为氮气,AL203(50 m×0.53 mm×15 μm)色谱柱,热导检测器(thermal conductivity detector,TCD),进样方式为1 mL 定量环。进样口气化室温度为250 ℃,进样的时间为1 min,分流比为5,载气流速为51 mL/min。温度程序为50 ℃保持2 min,以20 ℃/min 的速度升至150 ℃,保持3 min。TCD 检测器温度为190 ℃。

2.3 TGC与NMR测试结果对比

本工作首先使用TGC 和NMR 对3 个不同析锂程度的负极样品进行了测试,以验证测试结果的可靠性,如表5所示。测试所用到的负极样品来自于不同析锂老化程度的石墨负极粉末。

2y32y4+y3y12+y4y12-y32y1-y32y2-2y12y2+3y1y2y3-3y1y3y4+y1y2y4-y2y3y4=0

2.4 基于TGC的电池析锂定量检测方法

其次,通过利用不同锂金属含量的样本进行TGC测试,标定金属锂含量与氢气浓度的关系,如表3和图4所示。在测试过程中,每个金属锂样本反应产生的气体通过GC重复测量3次,第1次测量后将反应装置倒置30 min后进行第2次测量,未发生液体流出问题,3 次峰面积无明显变化,如表3 所示,以证明测试装置的气密性良好,且氢气分布均匀。样本1~4 采用587 mL 反应容器,样本5 采用1124 mL反应容器。不同金属锂含量的样本测试结果如图4所示。图4(f)展示了金属锂产生氢气测量值与理论值之间的关系,其中圆点为测试结果,虚线为线性拟合结果。可以发现两者具有较好的线性关系(

=0.9966),说明了TGC 检测系统可以实现样品中金属锂含量的定量检测。另外,可以发现测量值总是略高于理论值,可能是由于计算理论值时,温度与压强总是选取理想值

=298 K、

=1 bar(1 bar=101 kPa),然而每次实验时的温度等条件会有一定的变化。测量误差影响较小,后续实验可通过除以系数1.0184对测量结果进行修正。

综上所述,中国跨境电商的发展离不开跨境物流的发展;两者是相互依赖、不可分割的关系。如果不能处理好跨境电商外流,会阻碍跨境电商的发展,在跨境电商交易中物流起重要作用,要想为消费者提供更优质的服务,需解决其存在的问题,对促进跨境电商的发展具有重要意义。

调查显示,不同评价主体其评分差异较大,评价内容各有侧重,并且体现了不同的关注度。为此,根据调查数据和调查收集的意见,对学生和教师提出针对性的建议。

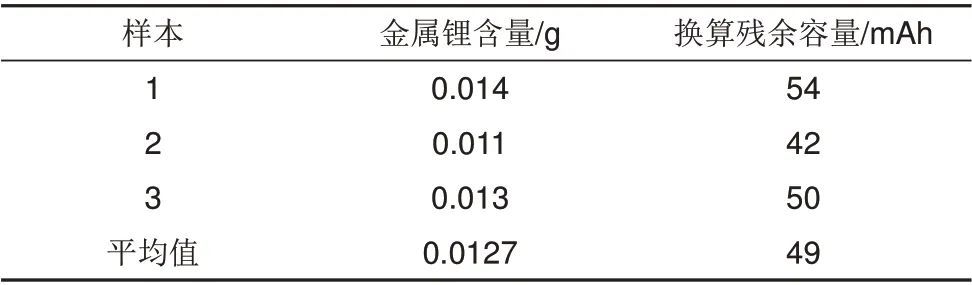

2.4.2 新鲜电池背景噪声分析

在开展电池析锂的定量检测之前,先对新鲜电池的负极进行测试,以去除背景噪声,测试结果如表7所示。新鲜电池样本的3次滴定实验均可观察到氢气的产生,GC 也测量到了氢气的存在,证明即使是新鲜电池中也含有嵌锂石墨或与水产生氢气的其他物质。若全部归为金属锂,1 Ah电池大概含有49 mAh(0.0127 g)锂金属,如表7 所示。电池即使放电到截止电压,锂离子也没能从负极中完全脱嵌,仍存在嵌锂石墨,在后续的电池样本测试中需扣除这个影响。需要注意的是,无法将此实验结果作为标准噪声背景,不同类型的电池放电到截止电压后,负极材料中嵌锂石墨的含量不同。

2.4.3 电池样品测试

基于上面的测试结果,采用TGC法对两个低温析锂老化电池的析锂量进行检测,结果如表8所示。电池A和电池B低温循环老化后的容量衰减率分别为62.6%和64.9%。SEI 增长副反应被认为是时间和温度依赖性的,由于电池运行条件是低温大倍率,且循环次数较少,SEI增长引起的容量衰减可以忽略,可将电池容量衰减全部归因于析锂副反应。因反应容器体积有限,采取测量已知极片析锂的量估算电池整体的析锂量的方法。实验结果如表8所示,电池A 和电池B 容量估算值与测量值的结果一致,误差在7%以内,实现了电池析锂量的准确检测。误差主要来源于新鲜电池嵌锂石墨的噪声背景,目前的放电方法尚无法完全消除负极材料中嵌锂石墨的影响,未来将进行进一步的探索。

综上所述,本工作论证了TGC方法在锂离子电池析锂定量检测方面的应用效果,证明了TGC技术可以用于准确地检测电池的析锂量,且有望放大化,用于大容量锂离子电池的析锂的定量检测。在检测精度方面,本工作所用的GC仪器的检测精度为5×10

(体积分数),实验采用587 mL的锥形瓶,可检测到最小析锂量为2.4 μmol,转换为电池容量损失约为0.0643 mAh,可以实现电池析锂量的高精度检测。

3 结 论

本工作实验探究了滴定-气相色谱技术在石墨负极锂离子电池上定量检测析锂的有效性,实现了该方法在石墨负极析锂检测上的应用,最小检测极限为2.4 μmol Li。首先,本工作通过使用已知浓度的氢气和已知质量的锂金属分别对GC和NMR进行标定,确定氢气或金属锂的量与仪器检测到的信号强度之间的关系,两个仪器的标定曲线都呈现较好线性关系。进一步地,利用不同金属锂含量的样本确认TGC装置检测金属锂可行性,测量值与理论值之间呈现良好线性关系,线性度高达0.9966,说明了TGC系统可以实现金属锂含量的定量检测。另外,通过使用核磁共振定量析锂检测技术对TGC的检测结果进行验证,结果显示两种方法测得结果差异在7%以内,两种仪器的有效性相互印证。在此基础上,探究了负极样本的形态(粉和极片)对TGC检测结果的影响,发现通过极片刮粉进行测量会导致测量结果偏高,直接使用极片作为样本并不会影响反应程度,效果较好。基于此特点,TGC方法有望进一步用于测试大片极片乃至整个卷芯的析锂量,实现在实际电池分析中大规模的应用。最后,使用TGC方法对1 Ah电芯的析锂量进行了测试,并采用析锂导致容量衰减量对结果进行验证,证实了TGC方法可以实现软包电池析锂量的准确检测,误差在7%以内。

[1] LU L G, HAN X B, LI J Q, et al. A review on the key issues for lithium-ion battery management in electric vehicles[J]. Journal of Power Sources,2013,226:272-288.

[2] HAN X B, LU L G, ZHENG Y J, et al.A review on the key issues of the lithium ion battery degradation among the whole life cycle[J].eTransportation.2019,1:doi:10.1016/j.etran.2019.100005.

[3] 王其钰,王朔,张杰男,等.锂离子电池失效分析概述[J].储能科学与技术,2017,6(5):1008-1025.WANG Q Y, WANG S, ZHANG J N, et al. Overview of the failure analysis of lithium ion batteries[J]. Energy Storage Science and Technology,2017,6(5):1008-1025.

[4] TOMASZEWSKA A, CHU Z Y, FENG X N, et al. Lithium-ion battery fast charging: A review[J]. eTransportation, 2019, 1: doi:10.1016/j.etran.2019.100011.

[5] PIAO N,GAO X N,YANG H C,et al.Challenges and development of lithium-ion batteries for low temperature environments[J].eTransportation,2022,11:doi:10.1016/j.etran.2021.100145.

[6] LEGRAND N, KNOSP B, DESPREZ P, et al. Physical characterization of the charging process of a Li-ion battery and prediction of Li plating by electrochemical modelling[J]. Journal of Power Sources,2014,245:208-216.

[7] SCROSATI B, GARCHE J. Lithium batteries: status, prospects and future[J].Journal of Power Sources,2010,195(9):2419-2430.

[8] YANG X G, GE S H, LIU T, et al. A look into the voltage plateau signal for detection and quantification of lithium plating in lithiumion cells[J].Journal of Power Sources,2018,395:251-261.

[9] REN D S, SMITH K, GUO D X, et al. Investigation of lithium plating-stripping process in Li-ion batteries at low temperature using an electrochemical model[J]. Journal of the Electrochemical Society,2018,165(10):A2167-A2178.

[10]LI J, MURPHY E, WINNICK J, et al.The effects of pulse charging on cycling characteristics of commercial lithium-ion batteries[J].Journal of Power Sources,2001,102(1/2):302-309.

[11]HASAN M F, CHEN C F, SHAFFER C E, et al. Analysis of the implications of rapid charging on lithium-ion battery performance[J].Journal of the Electrochemical Society,2015,162(7):A1382-A1395.

[12]REN D S, FENG X N, LU L G, et al. Overcharge behaviors and failure mechanism of lithium-ion batteries under different test conditions[J].Applied Energy,2019,250:323-332.

[13]VERMA P, MAIRE P, NOVÁK P. A review of the features and analyses of the solid electrolyte interphase in Li-ion batteries[J].Electrochimica Acta,2010,55(22):6332-6341.

[14]OUYANG M G, CHU Z Y, LU L G, et al. Low temperature aging mechanism identification and lithium deposition in a large format lithium iron phosphate battery for different charge profiles[J].Journal of Power Sources,2015,286:309-320.

[15]REN D S,HSU H,LI R H,et al.A comparative investigation of aging effects on thermal runaway behavior of lithium-ion batteries[J].eTransportation,2019,2:doi:10.1016/j.etran.2019.100034.

[16]WALDMANN T, WOHLFAHRT-MEHRENS M. Effects of rest time after Li plating on safety behavior—ARC tests with commercial high-energy 18650 Li-ion cells[J]. Electrochimica Acta, 2017, 230:454-460.

[17]BÖRNER M, FRIESEN A, GRÜTZKE M, et al. Correlation of aging and thermal stability of commercial 18650-type lithium ion batteries[J].Journal of Power Sources,2017,342:382-392.

[18]杜光超,郑莉莉,张志超,等.锂离子电池热安全性研究进展[J].储能科学与技术,2019,8(3):500-505.DU G C,ZHENG L L,ZHANG Z C,et al.Overview of research on thermal safety of lithium-ion batteries[J]. Energy Storage Science and Technology,2019,8(3):500-505.

[19]任东生, 冯旭宁, 韩雪冰, 等. 锂离子电池全生命周期安全性演变研究进展[J].储能科学与技术,2018,7(6):957-966.REN D S, FENG X N, HAN X B, et al. Recent progress on evolution of safety performance of lithium-ion battery during aging process[J]. Energy Storage Science and Technology, 2018,7(6):957-966.

[20]LAI X, JIN C Y, YI W, et al. Mechanism, modeling, detection, and prevention of the internal short circuit in lithium-ion batteries:Recent advances and perspectives[J]. Energy Storage Materials,2021,35:470-499.

[21]TIAN Y, LIN C, LI H L, et al. Detecting undesired lithium plating on anodes for lithium-ion batteries—A review on the

methods[J].Applied Energy,2021,300:doi:10.1016/j.apenergy.2021.117386.

[22]JANAKIRAMAN U, GARRICK T R, FORTIER M E. Review—lithium plating detection methods in Li-ion batteries[J]. Journal of the Electrochemical Society, 2020, 167(16): doi: 10.1149/1945-7111/abd3b8.

[23]LIU Q Q, DU C Y, SHEN B, et al. Understanding undesirable anode lithium plating issues in lithium-ion batteries[J]. RSC Advances,2016,6(91):88683-88700.

[24]UHLMANN C, ILLIG J, ENDER M, et al.

detection of lithium metal plating on graphite in experimental cells[J]. Journal of Power Sources,2015,279:428-438.

[25]PETZL M,DANZER M A.Nondestructive detection,characterization,and quantification of lithium plating in commercial lithium-ion batteries[J].Journal of Power Sources,2014,254:80-87.

[26]张剑波,苏来锁,李新宇,等.基于锂离子电池老化行为的析锂检测[J].电化学,2016,22(6):607-616.ZHANG J B, SU L S, LI X Y, et al. Lithium plating identification from degradation behaviors of lithium-ion cells[J]. Journal of Electrochemistry,2016,22(6):607-616.

[27]BURNS J C, STEVENS D A, DAHN J R.

-

detection of lithium plating using high precision coulometry[J]. Journal of the Electrochemical Society,2015,162(6):A959-A964.

[28]VON LÜDERS C,ZINTH V,ERHARD S V,et al.Lithium plating in lithium-ion batteries investigated by voltage relaxation and

neutron diffraction[J].Journal of Power Sources,2017,342:17-23.

[29]TANIM T R, PAUL P P,THAMPY V, et al. Heterogeneous behavior of lithium plating during extreme fast charging[J]. Cell Reports Physical Science,2020,1(7):doi:10.1016/j.xcrp.2020.100114.

[30]HSIEH Y C, LEIING M, NOWAK S, et al. Quantification of dead lithium via

nuclear magnetic resonance spectroscopy[J].Cell Reports Physical Science, 2020, 1(8): doi: 10.1016/j.xcrp.2020.100139.

[31]XIANG Y X,TAO M M,ZHONG G M,et al.Quantitatively analyzing the failure processes of rechargeable Li metal batteries[J]. Science Advances,2021,7(46):doi:10.1126/sciadv.abj3423.

[32]GOTOH K, IZUKA M, ARAI J, et al.

Li nuclear magnetic resonance study of the relaxation effect in practical lithium ion batteries[J].Carbon,2014,79:380-387.

[33]FANG C C, LI J X,ZHANG M H, et al. Quantifying inactive lithium in lithium metal batteries[J].Nature,2019,572(7770):511-515.

[34]MCSHANE E J, COLCLASURE A M, BROWN D E, et al.Quantification of inactive lithium and solid-electrolyte interphase species on graphite electrodes after fast charging[J].ACS Energy Letters,2020,5(6):2045-2051.