束缚力对磷酸铁锂电池安全性影响

2022-08-08刘伯峥曹六阳殷雅侠郭玉国

发展新能源电动汽车是我国从汽车大国迈向汽车强国的必由之路,是应对气候变化、推动绿色发展的战略举措。动力电池是新能源电动汽车的核心部件,约占整个电动汽车成本的40%。新能源电动汽车迫切需要锂离子动力电池系统能量密度提升,以增加汽车的续航里程,满足消费者的使用需求。除了开发新的单体电池体系材料外,电池单体结构和电池系统创新、减少附属结构件的数量及重量、提高集成效率也是提升电池系统能量密度的有效策略

。除了续航里程,安全性能也是消费者重点关注的指标之一,近年来关于电动汽车起火的新闻报道屡见不鲜,从而让消费者心存疑虑,间接阻碍了电动汽车的发展。电池系统发展经历标准化模组、大模组技术、创新集成技术等阶段,各电池厂家陆续开发出cell to pack(CTP)、cell to chassis(CTC)、刀片电池、one-stop battery等创新结构

,但电池结构创新、电池系统结构件轻量化的同时,要保障结构强度,关注电池全生命周期内的安全性能。随着电池循环充放电的使用,电池寿命末期产生膨胀力可达15 kN以上,对电池结构件的强度产生冲击。目前众多研究集中于动力电池关键材料、电池设计、电池荷电状态、测试方法等对电池安全性能的影响

,电池系统结构强度可保障电池使用过程中单体之间存在束缚力,关于束缚力对电池安全性能的影响目前还鲜有报道。Bai 等

采用2.0 Ah 三元Li(Ni

Co

Mn

)O

软包电池(44.13 mm×32.87 mm×9.54 mm)以平板加热触发热失控,研究了机械挤压力对锂离子电池热失控的影响。天津消防研究所羡学磊等

以107 Ah电动乘用车三元Li(Ni

Co

Mn

)O

软包电池(173 mm×14.5 mm×244 mm)为对象,研究了有压紧力和无压紧力两种条件下的电池热失控特性差异。本工作采用循环寿命末期的大容量方型铝壳磷酸铁锂动力电池,以测试金属板模拟电池单体在电池系统中的束缚力场景,较为系统地研究了束缚力对动力电池过放电、过充电、外部短路、加热、针刺5项安全性能的影响,且每项测试单体电池数量不少于2 只,揭示单体电池之间存在束缚力的重要性,以期使研发人员对电池系统创新设计时多加关注结构件的强度。

1 实验材料和方法

1.1 实验电池

实验所用方型铝壳磷酸铁锂电池为天津力神电池股份有限公司商品锂离子电池,电池尺寸为60.0 mm×220.0 mm×112.0 mm,1 C 放电容量为172 Ah,电池经历1 C/1 C 充放电循环测试,容量衰减至80%左右,处于寿命末期(EOL)。

1.2 分析测试仪器

Arbin电池测试设备,BT2000-300A1CH型,美国ARBIN仪器公司;动力电池短路试验仪,JS-6055-5000A型,广东贝尔试验设备有限公司;安全高温试验箱,NK-HT-1000L 型,上海尼硕库电子科技有限公司;动力电池针刺挤压试验机,HMCT-A型,广州市海铭测控设备有限公司;电压内阻测试仪,BT3562 型,日本日置(HIOKI);数显卡尺,三丰500-173型,日本三丰(Mitutoyo);电子天秤,PL6001-L型,瑞士梅特勒-托利多公司。

1.3 性能测试

(1)过放电:①将满电态的电池单体用1 C恒流放电90 min;②在试验环境下观察≥1 h,停止测试,热电偶位于正极侧壁。

(2)过充电:①将满电态的电池单体用1/3 C恒流充电至115%SOC,在试验环境下观察时间≥1 h;②0.1 C 恒流充电至热失控或200%SOC,在试验环境下观察≥1 h。测试步骤①或②过程中,若防爆阀开启,则停止测试,热电偶位于正极侧壁。

(3)外部短路:①以(2±0.5)mΩ阻值的外部线路,将满电态的电池单体正、负极经外部短路,持续至电压降为0 V或电池触发热失控;②在试验环境温度下观察≥1 h,停止测试。

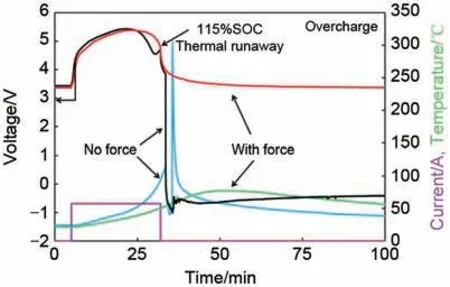

选取表2 中有束缚力的Cell-2 和无束缚力的Cell-5 为对象如图6,无束缚力情况下,过充电测试过程,约在115%SOC时,电池发生热失控,壳体底部整体破裂导致部分热量喷出,所以温度有短暂降低,随后仍剧烈反应,最高温度可达305 ℃,明显高于有束缚力时的77 ℃。

综上所述,我们可以发现除季节性趋势之外,北京市房价与其地理位置相关,当期位置在地铁站或学区附近时,其价值会有一个明显的上升。

2 实验结果与讨论

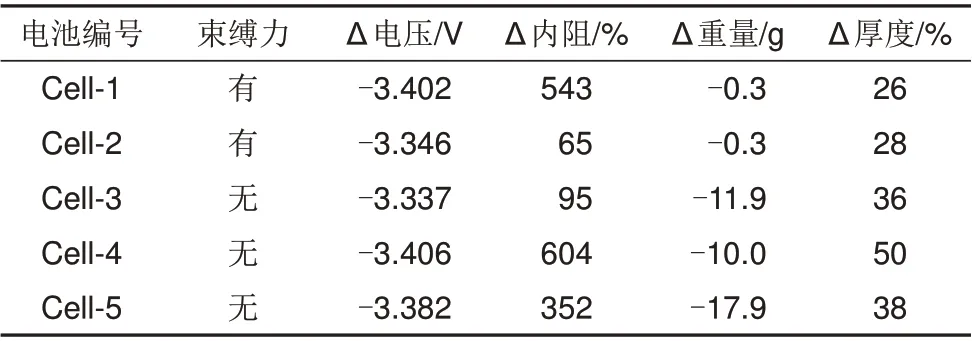

2.1 过放电

过放电过程,铜集流体被氧化,石墨浆料层与铜箔黏接力下降,铜离子沉积于正极,发生析铜,甚至刺穿隔膜导致短路;石墨表面的SEI膜也被分解破坏,电极活性材料发生不可逆衰减,最终造成电池产气鼓胀,电极界面接触不良,伴随剧烈产热及阻抗增长

。

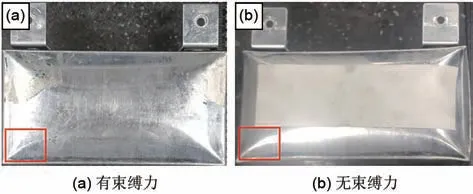

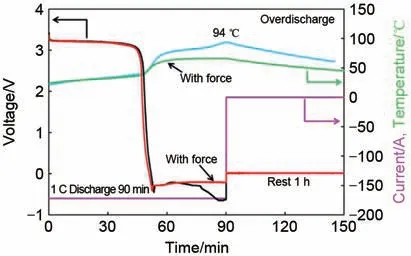

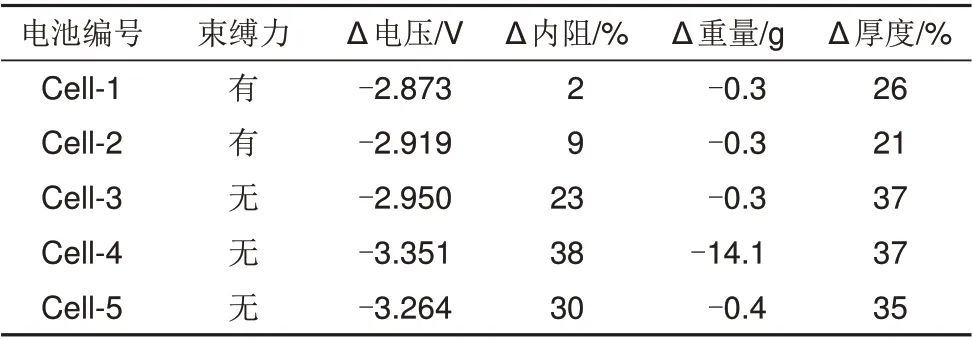

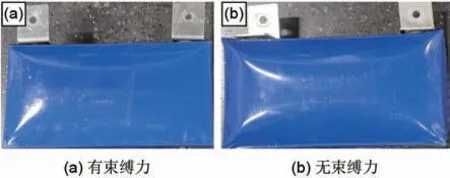

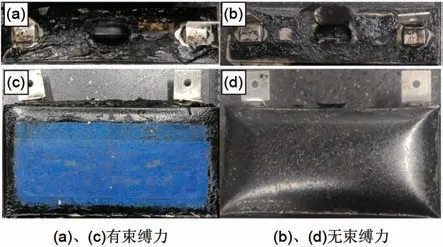

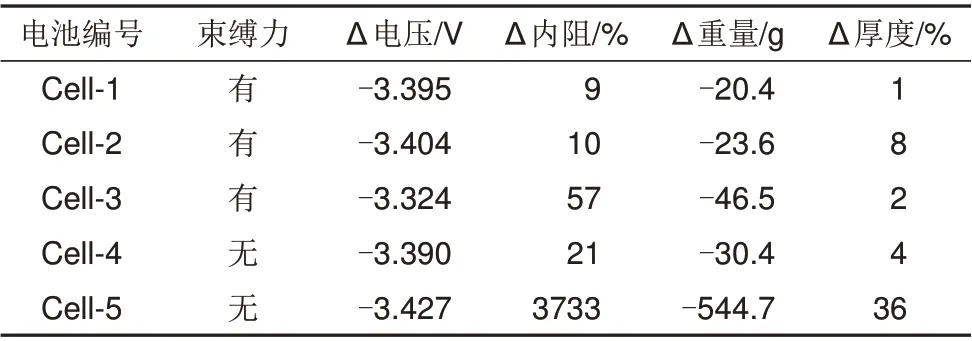

过放电测试后,从表1可见,电池电压均大幅降低,实测为0 V,内阻及厚度明显增长,且图1表明电池壳体大面凸起,四角处的结构发生明显变形。相比之下,无束缚力时,电池呈现内阻及厚度增长更大的现象,且由于产气过多,电池厚度鼓胀太大,以至于方型铝壳受到破坏,壳体底角处被撑裂,出现了漏液现象。因循环末期电池电解液相对匮乏,测试后现场只有很少量的电解液漏出,因此电池失重主要为产气气体重量。

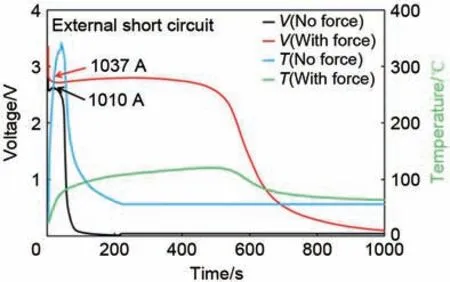

外部短路时,电池放电电流很大,产热量多,电池温升大,甚至造成隔膜收缩或热熔,造成内部短路,引起爆炸风险

。从表3 可知,无束缚力时,外部短路测试后,内阻明显增大,均值比有束缚力时高25%;鼓胀更加严重(图7),厚度均值比有束缚力时高13%;个别测试单体重量减轻,电压将为0 V,说明有漏液、内部短路发生。

2.2 过充电

磷酸铁锂的理论容量为170 mAh/g,在方型铁锂电池中其充电容量达154 mAh/g,即满电时磷酸铁锂晶格中约脱出90%的锂离子,因此过充电至115%SOC 左右,理论上磷酸铁锂晶格中的锂离子脱出殆尽。过充电时,磷酸铁锂过度脱锂,电位升高,氧化碳酸酯溶剂,同时石墨负极发生析锂,与碳酸酯发生还原反应,负极沉积产生的锂枝晶甚至造成内部短路,引发一系列副反应,温度剧升,甚至引起爆炸

。

(5)针刺:①将满电态的电池单体用

=8 mm的耐高温钢针以25 mm/s的速度,从垂直于蓄电池极板的方向贯穿,贯穿位置靠近针刺面的几何中心,钢针停留在蓄电池中;②在试验环境温度下观察≥1 h,热电偶位于正极侧壁。

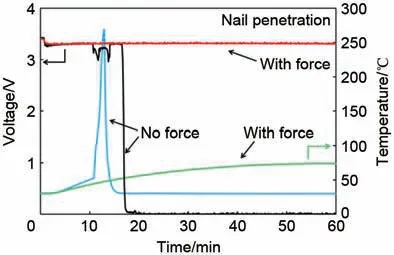

钢针扎入电池后,发生内短路及大电流放电,电池温度快速升高

。从表5可见,无束缚力时,电池存在起火的风险,但电池盖上的防爆阀未开启,说明起火点是从电池大面上的钢针处产生,可燃性物质及气体从钢针处释放。电池燃烧过程火苗较大,伴随大量浓烟释放(图11),可释放气体及烟雾促使针刺处壳体破裂,产生裂缝,而有束缚力时电池针刺全过程无烟雾释放,测试后电池外观良好[图12(a)]。选取表5中有束缚力的Cell-2和无束缚力的Cell-5 为对象作出图13,有束缚力时,针刺60 min测试后,电池电压仅降低100 mV,保持在3.3 V左右,最高温度仅为74 ℃;无束缚力时,针刺10 min 即开始电压降低,针刺17 min 电压降为0 V,热失控最高温度达269 ℃。

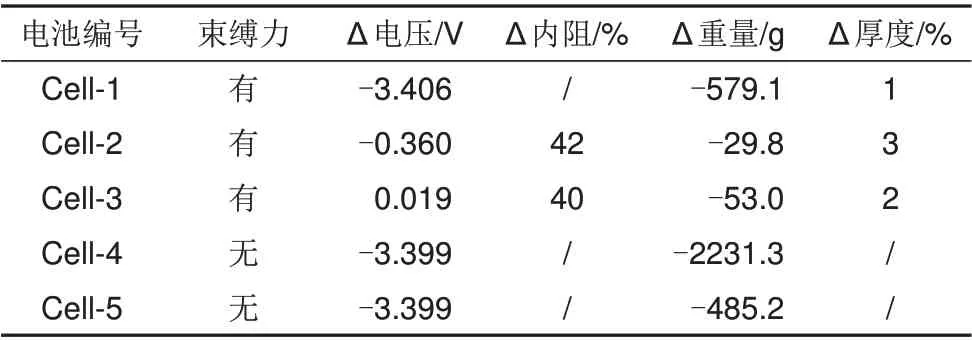

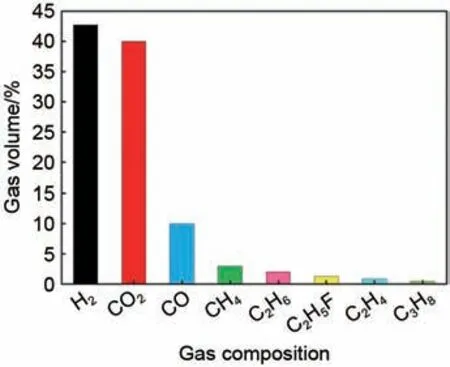

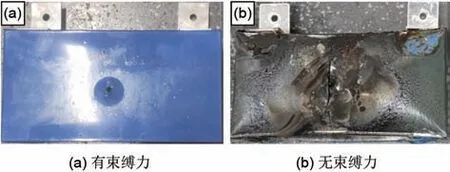

从表2可见,无束缚力时,过充电测试后,电池更易发生热失控:电压变为0 V,内阻及厚度由于电池爆炸,不存在测量意义。有夹板束缚力时,测试后3 只电池仅防爆阀开启,壳体结构无破坏,有2只电池产生氢气、二氧化碳、一氧化碳及烷烃等气体(图4),电池失重较小,产气量等于电池失重量;有1只电池发生爆炸燃烧,失重较多,电池失重包含产气、燃烧、烟雾等。无束缚力时,如上所述,电池壳体底部为结构强度的薄弱点,所以壳体底部先被破坏,卷芯极组从电池壳底部崩出,电池内部的电解液溶剂、锂盐等燃烧分解殆尽,除上述气体成分外,伴随氟化氢、氟化锂、五氟化磷、三氟氧化磷等含氟、含磷类物质产生

,电池失重明显增大,其中Cell-4崩出的极片碎屑没有称量,因此失重最大。防爆阀直至测试结束也未开启(图5),因此在无束缚力情况下,电池过充电时,防爆阀的作用被削弱,电池的危险系数更高。

(4)加热:①将满电态的电池单体放入温箱中,以2 ℃/min升温至80 ℃并维持120 min;②以2 ℃/min升温至130 ℃并维持30 min;③以2 ℃/min升高5 ℃,并维持30 min;④循环进行步骤③,直至电池热失控或温度达200 ℃;⑤在试验环境温度下观察≥1 h。

(1)做好猪的疫苗免疫工作,不同的日龄注射不同的疫苗,如母猪产前45 d和15 d注射K88K99大肠杆菌疫苗,产出的仔猪15 d再注射水肿苗,水肿病通常就不会发生;猪瘟疫苗可以在仔猪吃初乳前1~2 h超前免疫、30日龄和60日龄再加强免疫,猪瘟也不会发生。该猪场猪生病由于防疫不到位,怀有侥幸心理。

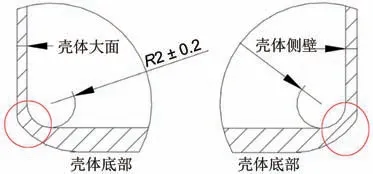

2.3 外部短路

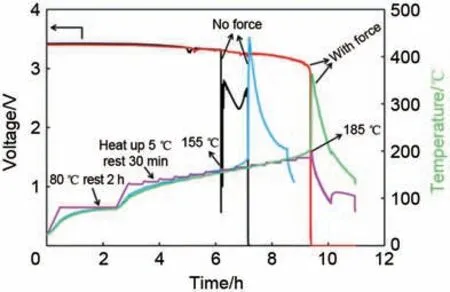

方型电池铝壳底角结构如图2,其由电池壳体侧壁、壳体大面、壳体底部3面构成,该处为电池壳体底部向壳体大面或壳体侧壁转接处,厚度相对较薄,在壳体内部气压下,电池厚度鼓胀变形量达36%以上,最终造成壳体底角破裂。电池顶部一方面因电池盖板厚度大于壳体底部,另一方面由于电池壳与电池盖板周边焊接的熔深和熔宽均≥0.9 mm,因此电池壳顶角处的强度大于底角处,电池壳底角处为电池结构强度的薄弱点。选取表1中有束缚力的Cell-2 和无束缚力的Cell-4 为对象如图3,无束缚力情况下,过放电测试过程中最高温度为94 ℃,相比之下升高了28 ℃。此外,由于测试过程无束缚力,产气、产热等造成电池极组变形,电极界面接触不良,在52~90 min 过放电阶段,造成电池电压不稳定波动。

不过,社会上接受过急救培训的人数太少。中国接受心肺复苏基本生命支持培训的人口,占总人口比率不足1%,普通百姓也缺乏急救知识。

(1)过放电产生气体更多,电池鼓胀率高约10%,造成电池壳底角处漏液。

2.4 加热

方型铝壳电池中含有多种聚合物材料,如防止极组与壳体短路的聚丙烯底垫片、聚丙烯或聚对苯二甲酸乙二醇酯Mylar 膜、聚乙烯隔膜、氟橡胶极柱密封圈以及电极中的黏结剂等,其中,在135 ℃左右隔膜会发生热熔,温度持续升高时会造成正负极接触,引发内部短路

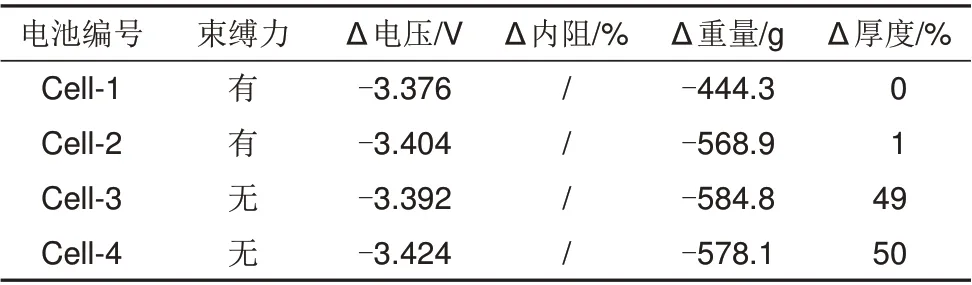

。如表4 所示,经过加热测试后,电池被破坏,电池的电压降为0 V,内阻因开路无法测出,电解液等物质被分解造成失重,无束缚力时,电池厚度鼓胀率可达50%,从图9(d)与图9(c)的比较也可看出电池大面壳体的鼓胀程度差异。

近年来,在病虫害防治措施方面,我国积极倡导了很多新的防治技术,如生物防治与物理防治技术。生物防治方式主要是通过对动植物的天敌加以充分的利用,来实现病虫害防治。物理防治方法主要是利用害虫的趋光性等,通过颜色、灯光等方式对害虫进行诱杀,具有良好的发展前景。

从图9 电池的俯视图(电池顶盖)可见,测试后电池盖上的防爆阀均已开启,但由于无束缚力时,电池壳体可鼓胀,腔体增大,所以减缓了防爆阀开启时的冲击力,因此防爆阀呈现开阀,但防爆膜片仍保持与电池盖相连的状态[图9(b)];相反地,有束缚力时,防爆膜片会整体开阀,爆喷而出,不再与电池盖相连[图9(a)]。选取表4 中有束缚力的Cell-2和无束缚力的Cell-4为对象如图10,无束缚力时,电池极组更易形变,推测由于正负极褶皱,隔膜热收缩等因素引发了内部短路

,造成热失控温度提前约30 ℃。在155 ℃发生局部内短路,造成瞬时大电流放电,出现第1次电压突降。随后隔膜闭孔导致部分短路电流通道被阻隔,出现短暂电压上升,升温至160 ℃后,隔膜热熔面积扩大,导致短路面积增大,出现第2 次电压下降。温升到165 ℃后,电池发生大面积内部短路,电压第3次突降,瞬间降为0 V。内部短路造成热量累积,产生高温,同时电解液分解产生气体造成壳体内部压力增大,以致防爆阀开启,产生白色浓烟,但未发生起火及爆炸。

2.5 针刺

在敦煌变文中,《伍子胥变文》共有4个写卷,虽然有个别写卷情节不完整,但是保存了主体部分故事情节,表现其在当时敦煌社会民间的流行的热度。《伍子胥变文》出现了多个写卷,这说明该变文在某种程度上符合敦煌人民心中的愿望与理想,那就是渴望贤人出现,渴望英雄所代表的正义战胜邪恶与不公,渴望社会安宁。正是由于《伍子胥变文》有多个写卷流传,表现了当时的人们对精神和现实生活强烈渴求,以人性的光辉抗争社会的黑暗,真正体现了人们的审美情感评价。

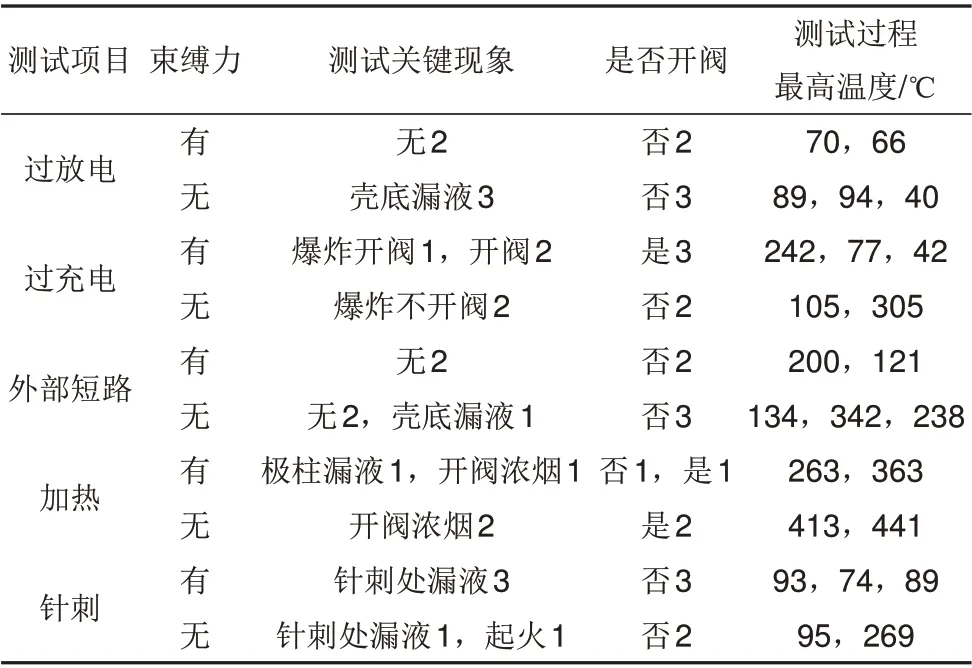

表6 总结了以上5 项测试的关键信息,从测试关键信息、是否开阀及测试过程最高温度可见,有束缚力的电池安全性能更优的概率大,无束缚力 时,电池各项安全风险增大。因此,在电池系统设计时,要充分考虑整个生命周期内各个组件的机械强度,防止为了追求能量密度提升而过度地减少零部件数量及尺寸,从而给电池系统寿命末期的性能带来安全隐患。

3 结 论

与有束缚力的电池相比,无束缚力时电池安全性能主要表现为:

选取表3 中有束缚力的Cell-2 和无束缚力的Cell-4 为对象如图7,外部短路测试起始,电池均以大于1000 A(约6 C)的电流持续放电,而后电流随电压降低而逐渐减小。测试结束后,内阻测试表明转接片(连接极组箔极耳与电池盖板极柱的结构件)未发生熔断。无束缚力情况下,放电40 s 左右电池正极柱温度达到342 ℃,可造成箔极耳处隔膜热熔,引发极组内部短路;且放电120 s 左右电池电压接近0 V,即使6 C连续放电120 s,电量才降低20%,说明确实有内部短路发生。而有束缚力时,电池相对较缓慢持续放电达1000 s 以上,直至电压为0 V,产生过放电,但从内阻、厚度、测试温度等指标来看,有束缚力时电池外部短路的安全性会明显提升。

(2)过充电防爆阀的作用被削弱,爆炸概率更高,爆破于电池壳底处,电池的危险系数更高。

本土化妆品品牌应将性格差异与心理分析应用于化妆品营销4P策略的制定中。深入了解消费者对于化妆品心理诉求,有助于商家提供符合消费诉求的产品与服务。企业可以参考消费者性格差异,进行市场细分,为不同类型消费者提供差异化服务。在价格方面,营销人员可以依据不同消费者的价格感知差异开展不同的定价策略。同时,在渠道选择方面,企业可以依据性格因素,提供差异化购买途径。并且,针对不同类型消费者的消费者,营销人员应设计不同的促销策略。

(3)外部短路造成内阻增长率高,厚度鼓胀增长率大,发生漏液、内部短路的概率更高。

(4)加热引发热失控的温度提前约30 ℃,电池鼓胀可减缓防爆阀开启时气体的释放速率,呈现开阀但防爆膜片仍与电池盖相连的现象。

MRI增强扫描:采用3.0T全身核磁共振扫描仪(美国 GE),选择体线圈。采用自旋回波序列(SE)、短时间反转恢复序列(STIR)横断位、冠状位和矢状位。T1WI扫描参数TR:350~400 ms,TE:10~20 ms,层厚6 mm,间隔1.5 mm;T2WI采用快速自旋回波序列(FSE),扫描参数TR:3 800~4 000 ms,TE:100~110 ms,激励次数2次,FOV30~35 cm,层厚6 mm,间隔1.5 mm。对比剂为Gd-DTPA,剂量0.1 mol/kg,注射对比剂5 min后,采集增强T1WI。

(5)针刺10~20 min 起火风险增加,伴随大量浓烟释放。

电池系统集成化设计时,不能过于追求电池系统能量密度提升、生产效率提升、成本降低等,一定要保障电池系统的零部件结构强度,关注电池系统全生命周期内的安全性能。评价电池系统或模组在真实车辆使用寿命过程中或寿命初期与末期的安全性能、量化分析束缚力对电池安全性能的影响等工作有待进一步探究。

[1] 程萍,程凤.动力电池系统轻量化技术综述[J].电源技术,2019,43(1):171-173.CHENG P, CHENG F. Review of lightening battery system used in EV[J].Chinese Journal of Power Sources,2019,43(1):171-173.

[2] 张婷,林森,于建国.磷酸铁锂正极材料的制备及性能强化研究进展[J].无机盐工业,2021,53(6):31-40.ZHANG T, LIN S, YU J G. Research progress in synthesis and performance enhancement of LiFePO

cathode materials[J]. Inorganic Chemicals Industry,2021,53(6):31-40.

[3] 朱鸿章, 吴传平, 周天念, 等. 磷酸铁锂和三元锂电池外部过热条件下的热失控特性[J].储能科学与技术,2022,11(1):201-210.ZHU H Z,WU C P,ZHOU T N,et al.Thermal runaway characteristics of LiFePO

and ternary lithium batteries with external overheating[J].Energy Storage Science and Technology,2022,11(1):201-210.

[4] 陈晓霞, 刘凯, 王保国. 高安全性锂电池电解液研究与应用[J]. 储能科学与技术,2020,9(2):583-592.CHEN X X, LIU K, WANG B G. Research on high-safety electrolytes and their application in lithiumion batteries[J]. Energy Storage Science and Technology,2020,9(2):583-592.

[5] 涂健, 徐雄文, 胡海波, 等. 凝胶型锂离子电池的制作及电化学和安全性能[J].储能科学与技术,2021,10(3):1025-1031.TU J, XU X W, HU H B, et al. Fabrication of gel-type Li-ion batteries and their electrochemical and safety properties[J]. Energy Storage Science and Technology,2021,10(3):1025-1031.

[6] 汪茹,刘志康,严超,等.高安全锂离子电池复合集流体的界面强化[J].物理化学学报,2022:doi:10.3866/PKU.WHXB202203043.WANG R, LIU Z K, YAN C, et al. Interface strengthening of composite current collectors for high-safety lithium-ion batteries[J].Acta Physico-Chimica Sinica, 2022: doi: 10.3866/PKU.WHXB202203043.

[7] 黄莉莉, 卢兰光, 刘力硕, 等. 锂离子电池隔膜失效机理与防范措施研究进展[J].电源技术,2021,45(8):1087-1090,1099.HUANG L L, LU L G, LIU L S, et al. Recent progress on failure mechanism and preventive measures in lithium ion batteries[J].Chinese Journal of Power Sources,2021,45(8):1087-1090,1099.

[8] 王芳, 王峥, 林春景, 等. 新能源汽车动力电池安全失效潜在原因分析[J].储能科学与技术,2022,11(5):1411-1418.WANG F,WANG Z,LIN C J,et al.Analysis on potential causes of safety failure of new energy vehicles[J]. Energy Storage Science and Technology,2022,11(5):1411-1418.

[9] 许辉勇, 范亚飞, 张志萍, 等. 针刺和挤压作用下动力电池热失控特性与机理综述[J].储能科学与技术,2020,9(4):1113-1126.XU H Y,FAN Y F,ZHANG Z P,et al.Thermal runaway characteristics and mechanisms of Li-ion batteries for electric vehicles under nail penetration and crush[J]. Energy Storage Science and Technology,2020,9(4):1113-1126.

[10]王芳,林春景,刘磊,等.动力电池安全性的测试与评价[J].储能科学与技术,2018,7(6):967-971.WANG F, LIN C J, LIU L, et al. Test and evaluation on safety of power batteries[J]. Energy Storage Science and Technology, 2018,7(6):967-971.

[11]XU P P, LI J Q, LEI N, et al. An experimental study on the mechanical characteristics of Li-ion battery during overchargeinduced thermal runaway[J]. International Journal of Energy Research,2021,45(14):19985-20000.

[12]羡学磊,董海斌,张少禹,等.压紧力对软包NCM动力锂离子电池热失控的影响[J].电源技术,2020,44(5):682-685,705.XIAN X L, DONG H B, ZHANG S Y, et al. Effect of clamping force on thermal runaway characteristics of soft-packed NCM lithium-ion power battery[J]. Chinese Journal of Power Sources, 2020, 44(5):682-685,705.

[13]SHU J, SHUI M, XU D, et al.A comparative study of overdischarge behaviors of cathode materials for lithium-ion batteries[J]. Journal of Solid State Electrochemistry,2012,16(2):819-824.

[14]LI H F,GAO J K,ZHANG S L.Effect of overdischarge on swelling and recharge performance of lithium ion cells[J]. Chinese Journal of Chemistry,2008,26(9):1585-1588.

[15]MALEKI H, HOWARD J N. Effects of overdischarge on performance and thermal stability of a Li-ion cell[J]. Journal of Power Sources,2006,160(2):1395-1402.

[16]YANG M J, YE Y J, YANG A J, et al. Comparative study on aging and thermal runaway of commercial LiFePO

/graphite battery undergoing slight overcharge cycling[J]. Journal of Energy Storage,2022,50:doi:10.1016/j.est.2022.104691.

[17]BELETSKII E V, ALEKSEEVA E V, SPIRIDONOVA D V, et al.Overcharge cycling effect on the surface layers and crystalline structure of LiFePO

cathodes of Li-ion batteries[J]. Energies,2019,12(24):4652.

[18]王羽平, 屠芳芳, 陈冬, 等. 磷酸铁锂软包电池过充热失控实验研究[J].电源技术,2020,44(10):1434-1437.WANG Y P, TU F F, CHEN D, et al. Experimental study on thermal runaway of lithium iron phosphate soft packed battery during overcharge[J]. Chinese Journal of Power Sources, 2020,44(10):1434-1437.

[19]郑志坤. 磷酸铁锂储能电池过充热失控及气体探测安全预警研究[D].郑州:郑州大学,2020.ZHENG Z K. Study on thermal runaway and safety warning

gas detection of LiFePO

energy storage battery under overcharge condition[D].Zhengzhou:Zhengzhou University,2020.

[20]刘磊,王芳,任山,等.循环对锂离子电池外部短路安全性的影响[J].电源技术,2016,40(10):1920-1923.LIU L, WANG F, REN S, et al. Impact of cycle life test on external short circuit safety performance of lithium ion batteries[J]. Chinese Journal of Power Sources,2016,40(10):1920-1923.

[21]高飞, 朱艳丽, 齐创, 等. 锂离子电池安全事故激源浅析[J]. 电源技术,2019,43(3):453-457.GAO F, ZHU Y L, QI C, et al. Excitation source analysis of lithium ion batteries safety accidents[J]. Chinese Journal of Power Sources,2019,43(3):453-457.

[22]王芳, 樊彬, 刘仕强, 等. 磷酸铁锂动力电池常规循环过程中安全特性[J].汽车安全与节能学报,2014,5(2):180-184.WANG F, FAN B, LIU S Q, et al. Safety behaviors of LiFePO

power battery during normal cycles[J]. Journal of Automotive Safety and Energy,2014,5(2):180-184.

[23]陈欣蕊,谭立志,赵彦民,等.磷酸铁锂电池循环老化后不同SOC状态热特性研究[J].电源技术,2021,45(7):877-880.CHEN X R,TAN L Z, ZHAO Y M, et al.Thermal characteristics of lithium-iron phosphate batteries under different SOCs after cycles[J].Chinese Journal of Power Sources,2021,45(7):877-880.

[24]刘洋, 陶风波, 孙磊, 等. 磷酸铁锂储能电池热失控及其内部演变机制研究[J].高电压技术,2021,47(4):1333-1343.LIU Y, TAO F B, SUN L, et al. Research of thermal runaway and internal evolution mechanism of lithium iron phosphate energy storage battery[J].High Voltage Engineering,2021,47(4):1333-1343.

[25]金标,周明涛,刘方方,等.磷酸铁锂动力锂离子电池穿刺实验[J].电池,2017,47(1):23-26.JIN B, ZHOU M T, LIU F F, et al. Nail penetration test for lithium iron phosphate power Li-ion battery[J]. Battery Bimonthly, 2017,47(1):23-26.

[26]HUANG Z H, LI H, MEI W X, et al. Thermal runaway behavior of lithium iron phosphate battery during penetration[J]. Fire Technology,2020,56(6):2405-2426.