可发电涡轮增压器能量回收

2022-08-06王贺权曲天羽佟宪良

全 博, 王贺权, 曲天羽, 佟宪良

(1.沈阳航空航天大学机电工程学院,沈阳 110136;2.凤城市时代龙增压器制造有限公司,辽宁 凤城 118100;3.良明(天津)科技有限公司,天津 300450)

0 引 言

研究表明,燃料燃烧释放的能量只有20% ~45%被发动机有效利用,其余部分基本以废气和冷却系统的余热形式散失,其中发动机尾气能量占总耗散能量的28% ~44%[1-3]。由此可见,提高发动机尾气能量回收率具有重大意义[4]。在增压器对发动机尾气能量回收率的研究中,刘敬平等[5-6]研究了涡轮机回收发动机尾气能量的潜力和增压系统的能量流特性。张赛等[7-8]分析了柴油机尾气总能量范围及系统的经济性,涡轮机回收发动机尾气的最佳工况点。在可发电涡轮增压器的研究中,张勇斌[9]证实了涡轮发电技术的可行性。邵广申等[10-11]研究了自然吸气发动机搭载涡轮发电系统对发动机整体工作效率和经济性的提升。金铎[12]对自然吸气柴油机设计并匹配了涡轮发电系统,研究了不同工况下涡轮发电系统的经济性和尾气能量回收利用率以及最佳工况点。施夏[13]研究了发动机尾气能量品质与涡轮发电系统能量回收率之间的关系。

涡轮增压器转轴上安装的高速电动机,作为发电机与涡轮增压器组成可发电涡轮增压器,在压气机提高发动机进气量的同时发电机进行电能回收;也可以作为电动机与涡轮增压器组成电辅助涡轮增压器,消除涡轮滞后效应并增强柴油机低速性能。在电辅助涡轮增压器的研究中,叶金等[14]研究了电辅助增压系统对发动机转矩的提升,以及减少发动机转矩提升的响应时间。苏登科[15]设计并匹配了电辅助涡轮增压系统,研究了高速电机作为电动机和发电机时对发动机性能和NOx排放量的影响。

在以往的可发电涡轮增压器研究中,都只针对自然吸气发动机,而且涡轮机只带动同轴的发电机进行工作,压气机并没有与发动机进行匹配。在电辅助涡轮增压器的研究中,也并未对高速电机作为发电机时增压器的能量回收率和对发动机性能的影响进行分析,以获得高速电机在电动机和发电机之间的最优转换。本文将4.2 L柴油发动机原有的涡轮增压器改装成可发电涡轮增压器,对比分析涡轮增压器原机和可发电涡轮增压器对发动机尾气的能量回收率,以及可发电涡轮增压器对发动机本身的性能和发动机系统总功率的影响。

1 可发电涡轮增压器的能量转换

1.1 可发电涡轮增压器的能量转换过程

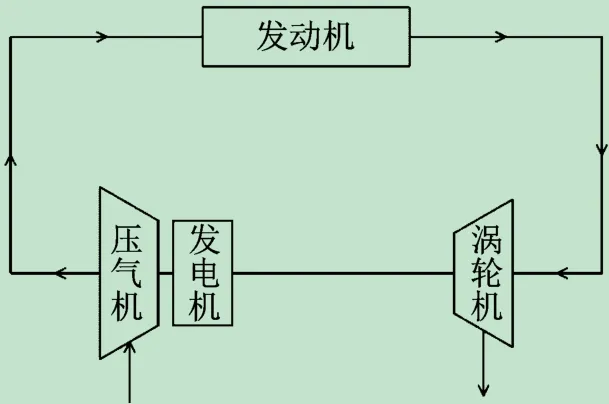

在涡轮增压器原机的基础上,添加一个与涡轮机、压气机同轴相连的高速发电机,组成可发电涡轮增压器,整个系统的能量流示意图如图1 所示。发动机排出的尾气流入涡轮机并且在涡轮机中膨胀,尾气能量转化为推动涡轮旋转的机械能。

相比于涡轮增压器原机中旋转的涡轮只带动同轴的压气机叶轮进行压缩进气,可发电涡轮增压器中旋转的涡轮同时也带动了高速发电机转子产生电能;所以涡轮增压器原机回收利用的能量为压气机的功率,而可发电涡轮增压器回收利用的能量为压气机的功率和高速发电机的功率之和。

图1 可发电涡轮增压器能量流示意图

1.2 发动机尾气能量计算

将发动机尾气能量Qex[7]分为余动能Qk、余压能Qp和余热能Qh,排气总能量方程为

发动机尾气的余动能、余压能和余热能通过尾气质量流量、尾气压力、尾气温度等参数计算求得,计算公式如下:

余动能

余压能

余热能

式中:mex为尾气质量流量,kg/s;vex为尾气速度,m/s;к为比热比;Rg为尾气气体常数,J/(kg·K);p0为标准状态下大气压力,Pa;pex为尾气压力,Pa;T0为环境温度,K;Tex为尾气温度,K;Cvex为尾气定容比热容,kJ/(kg·K)。

1.3 压气机功率计算

压气机的功率Pc[8]计算公式如下:

式中:min为流过压气机的气体质量流量,kg/s;CPin为进气定压比热容,kJ/(kg·K);T1为压气机进口气体温度,K;T2为压气机出口气体温度,K;p1为压气机进口压力,Pa;p2为压气机出口压力,Pa;ηb为压气机等熵效率;γ为气体绝热指数。

1.4 高速发电机功率计算

高速发电机的功率计算如下:

式中:U为高速发电机产生的电压,V;I为高速发电机产生的电流,A。

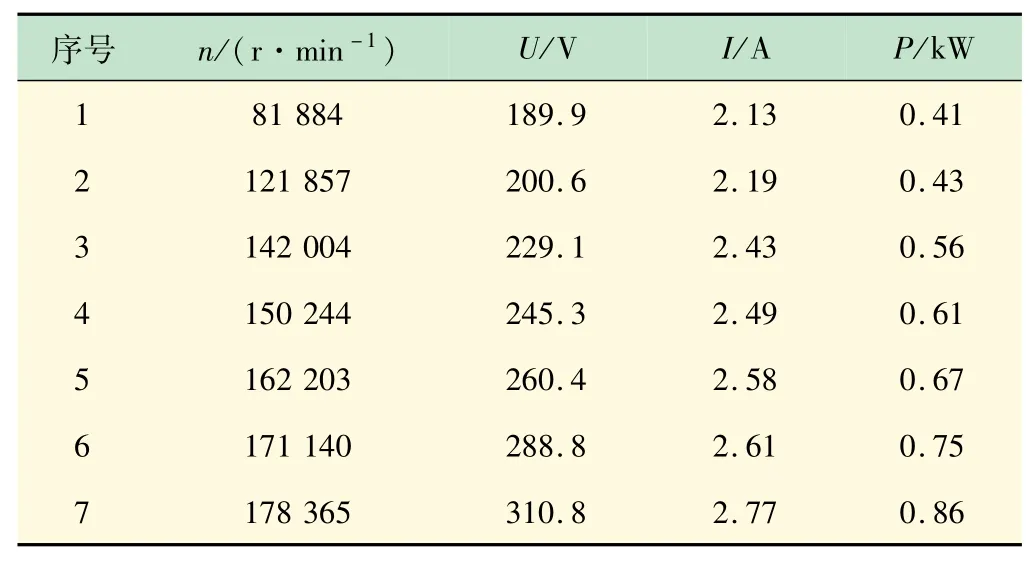

1.5 增压器能量回收率计算

由可发电涡轮增压器的能量流转换过程分析可得,涡轮增压器原机的能量回收率ηe1为压气机功率与发动机尾气能量的比值;而可发电涡轮增压器的能量回收率ηe2为压气机功率和高速发电机功率之和与发动机尾气能量的比值。

涡轮增压器原机

可发电涡轮增压器

2 高速发电机试验及仿真模型的建立

2.1 高速发电机试验

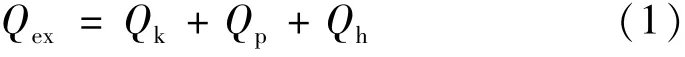

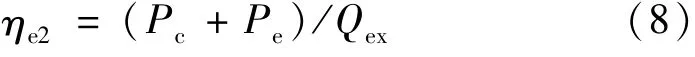

通过微型高速动力试验台,测量可发电涡轮增压器在不同转速下高速发电机对应的电压、电流和功率,数据测量通过测量仪器实时监测、采集,试验台如图2所示。试验中测得的高速发电机电压、电流和功率随转速的变化如表1 所示。

图2 微型高速动力试验台

表1 高速发电机功率表

2.2 发动机原机GT-POWER仿真模型建立及验证

GT-POWER是由Gamma Technologies公司开发的采用有限体积法对流体进行计算的发动机一维气体动力学软件,可以精确模拟内燃机性能,对于进排气压力、温度等计算具有很高的精度,而且避免了实验时数据测量困难的问题。

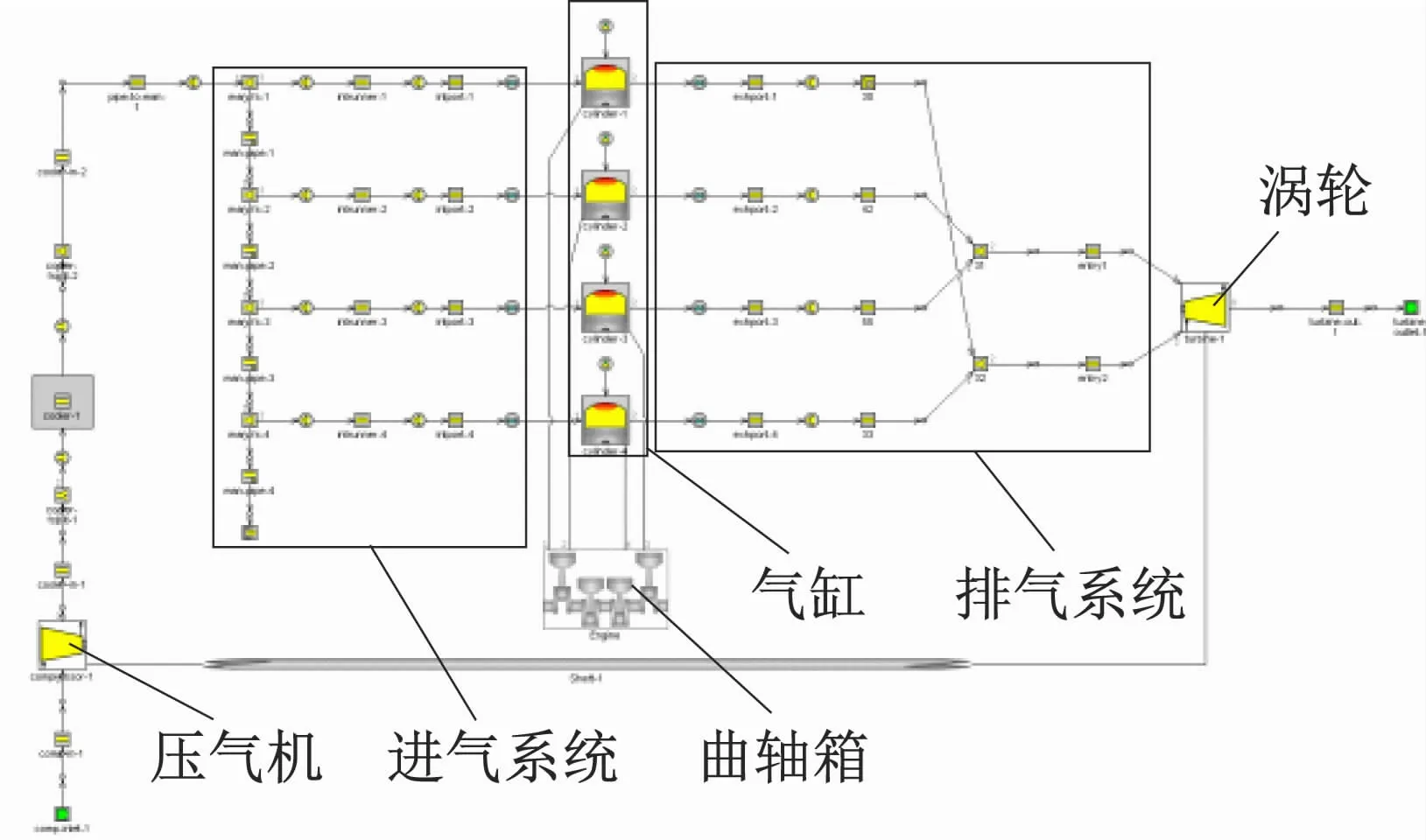

本文研究的是可发电涡轮增压器,其涡轮增压器原机所匹配的发动机是4.2 L 柴油发动机,首先对发动机搭载涡轮增压器原机进行热力学仿真模型的搭建及验证。涡轮增压发动机原机模型参数由发动机厂商编制的柴油机使用维护说明书得来,发动机原机基本参数见表2,GT-Power模型如图3 所示。

表2 发动机原机基本参数

图3 发动机原机GT-POWER模型

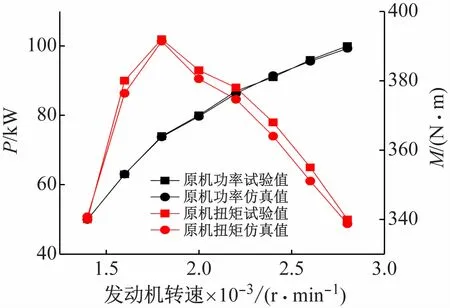

本文只研究发动机外特性下增压器的能量回收率,在外特性范围内对涡轮增压发动机原机功率和扭矩的仿真计算结果与试验数据进行校核,如图4 所示。

图4 原机试验值与原机仿真值比较

通过比较发现,计算结果和试验结果基本吻合,误差不超过2%。说明该GT-POWER模型具有足够的精度和可信度,满足计算要求。

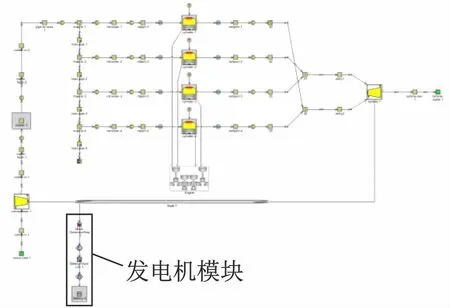

2.3 可发电涡轮增压发动机仿真模型的建立

在原机模型的基础上,添加发电机模块与涡轮、压气机模块同轴相连,组成可发电涡轮增压器,模型中发动机本身的参数不变,发电机模块的参数由高速发电机试验测得,可发电涡轮增压发动机的GT-POWER模型如图5 所示。

3 结果与分析

图5 可发电涡轮增压发动机GT-POWER模型

根据部分发动机试验数据和GT-POWER 仿真计算得到的进排气系统内气流的状态参数,基于Excel编写计算程序,计算发动机尾气能量、压气机功率以及能量回收率;并通过仿真计算得到发电机功率、发动机的功率、扭矩和油耗。

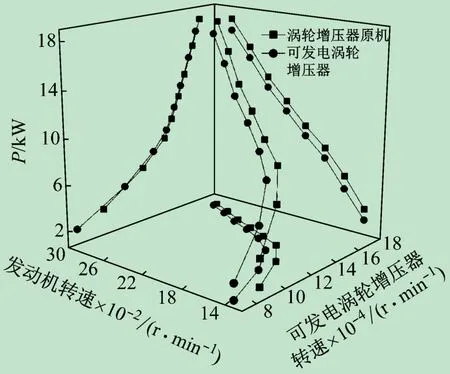

3.1 高速发电机功率分析

可发电涡轮增压器中高速发电机的功率随可发电涡轮增压发动机转速、可发电涡轮增压器转速的变化如图6 所示。由图6 可得,高速发电机的功率随发动机转速和增压器转速的增大而增大,在可发电涡轮增压发动机额定转速2 800 r/min时,可发电涡轮增压器转速为173 265 r/min,高速发电机功率为0.79 kW。

图6 发电机功率变化图

3.2 压气机功率分析

图7 压气机功率变化图

可发电涡轮增压器和涡轮增压器原机的压气机功率随发动机转速、增压器转速的变化如图7 所示。由图7 可得,因为可发电涡轮增压器相比涡轮增压器原机负载增大,所以可发电涡轮增压发动机和涡轮增压发动机原机转速相同时,可发电涡轮增压器的转速低于涡轮增压器原机,导致可发电涡轮增压器中的压气机功率相比涡轮增压器原机有所降低;增压器转速相同时可发电涡轮增压器中压气机的功率和涡轮增压器原机基本相等。

3.3 尾气能量、回收能量及能量回收率分析

发动机尾气能量和增压器回收的能量随发动机转速、增压器转速的变化如图8 所示。由图8 可得,可发电涡轮增压发动机和涡轮增压发动机原机转速相同时,可发电涡轮增压器的转速相比涡轮增压器原机有所降低,回收的能量低于涡轮增压器原机,同时可发电涡轮增压发动机的尾气能量也低于涡轮增压发动机原机。

图8 尾气能量和回收能量

当可发电涡轮增压器和涡轮增压器原机转速相同时,可发电涡轮增压发动机会提高转速来产生更多的尾气能量,同时可发电涡轮增压器回收的能量也更多。

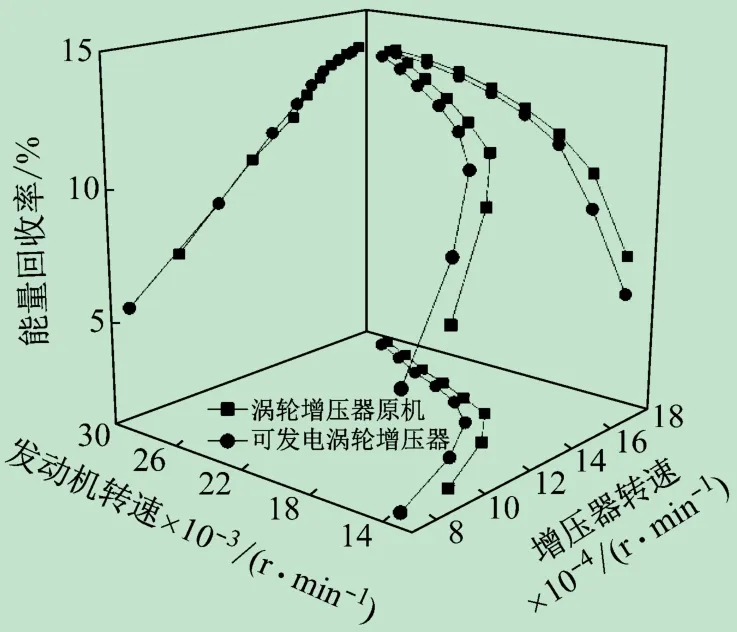

增压器的能量回收率随发动机转速、增压器转速的变化如图9 所示。由图9 可得,可发电涡轮增压器的能量回收率随发动机转速的变化相比涡轮增压器原机有所降低,低转速时降低较多,在发动机1 400

r/min时降低了1.36%,高转速时降低较少,在额定转速2 800 r/min时降低了0.11%。

图9 能量回收率

可发电涡轮增压器的能量回收率随增压器转速的变化相比涡轮增压器原机在一定转速范围内有所提升,增压器转速低于163 059 r/min时提升0.2%左右,增压器转速高于163 059 r/min时与原机基本相等。

3.4 发动机性能分析

可发电涡轮增压器对发动机性能的影响,只分析发动机性能随发动机转速的变化,发动机系统的总功率和发动机本身的功率、扭矩、油耗随发动机转速的变化通过仿真计算如图10 所示。由图10 可得,可发电涡轮增压发动机系统的总功率为发动机本身的功率与高速发电机的功率之和,涡轮增压发动机原机的系统总功率为发动机本身的功率。

图10 发动机系统总功率和发动机本身的功率、扭矩、油耗

相比涡轮增压发动机原机,可发电涡轮增压发动机的性能有所降低,发动机本身的功率和扭矩在低转速时下降较多,高转速时下降较少,在转速1 400 和2 800 r/min时功率分别下降1.1 和0.15 kW,扭矩分别下降7.52 和0.53 N·m,发动机本身的油耗在低转速时上升较多,高转速时上升较少,在1 400 和2 800 r/min时油耗分别上升4.88 和0.38 g/(kW·h);可发电涡轮增压发动机系统总功率在低转速时相比涡轮增压发动机原机有所降低,在转速1 400 r/min时下降了0.71 kW,在高转速时有所提升,在转速2 800 r/min提升了0.64 kW。

可发电涡轮增压发动机在低转速时,发动机本身损失的功率和扭矩以及同时升高的油耗,并不能通过可发电涡轮增压器中高速发电机产生的电能来进行补偿。发动机在转速1 400 r/min时,高速发电机功率仅为0.39 kW,不但发动机本身损失了功率1.1 kW和扭矩7.52 N·m,升高了油耗4.88 g/kW·h,而且发动机系统总功率还下降了0.71 kW。

但是在中高转速时,发动机本身损失少量的功率和扭矩以及升高少量的油耗,高速发电机可以产生可观的功率,增大经济效益,发动机在额定转速2 800 r/min时,高速发电机功率为0.79 kW,虽然发动机本身损失了功率0.15 kW和扭矩0.53 N·m,升高了油耗0.38 g/kW·h,但是发动机系统总功率提高了0.64 kW。

4 结 论

本文分析可发电涡轮增压器的能量回收率以及对发动机性能的影响,得出结论如下:

(1)可发电涡轮增压器中的高速发电机功率随着转速的增大而增大,在发动机额定转速2 800 r/min时,此时可发电涡轮增压器转速为173 265 r/min,高速发电机的功率为0.79 kW。

(2)可发电涡轮增压器的能量回收率随发动机转速的变化,相比涡轮增压器原机有所降低,降低幅度随发动机转速的升高而降低,发动机转速为1 400 和2 800 r/min时分别降低了1.36%和0.11%;可发电涡轮增压器的能量回收率随增压器转速的变化在增压器转速低于163 059 r/min 时提升0.2%左右,高于163 059 r/min时与涡轮增压器原机基本相等。

(3)可发电涡轮增压发动机相比涡轮增压发动机原机,在低转速时发动机性能降低较多,高转速时降低较少,在额定转速2 800 r/min 时,发动机本身损失功率0.15 kW 和扭矩0.53 N·m,升高油耗0.38 g/(kW·h),高速发电机功率可达到0.73 kW,发动机系统总功率提高了0.57 kW。