复杂工况下大吨位球型支座更换技术的应用研究

2022-08-06王龙辉揭典民王昭峰

王龙辉 揭典民 王昭峰

(广东省广建设计集团有限公司)

0 引言

支座系统为桥梁上部结构和下部结构的连接节点,是传递荷载和变形的重要构件,起到承上启下的关键作用。在桥梁运营过程中,由于施工质量差、车辆超载以及服役时间过长等原因,支座系统常出现支座脱空、变形、老化和支座垫石开裂、破损、露筋锈蚀等病害,造成支座系统无法正常工作或失效,从而给桥梁结构带来安全隐患[1],必须及时对有问题的支座系统进行维修、更换,以消除安全隐患,延长桥梁使用寿命。

目前支座更换的方法多种多样[2-4],而常用的方法是借助PLC 控制液压系统的同步顶升法[5]。针对结构支承形式比较简单的简支梁桥一般可采用整体同步顶升法,而针对连续桥梁可采用纵向单点(或多点)、逐墩、横向同步顶升法[2]。当仅处理单墩上的复杂支座系统问题时,可采用单墩横向同步顶升法[6]。

由于车流量逐年增大,桥梁往往又处于交通枢纽中最重要的位置,所以桥梁进行全封闭施工会给交通带来极大的压力,同时对社会影响很大。因此对于支座更换工程,业主方往往希望施工方能在不中断交通的情况下进行施工。支座更换过程中为了降低不中断交通行车对结构的不利影响,除了采取加强监测和限位设施等措施外[7],还可以采用合理的交通管制方案,例如施工桥梁段只允许个别车道在桥面居中通行,将其他车道封闭[6]、限速行驶[7]等。

对于普通支座的更换施工技术已相对成熟,但对于需要修复垫石的球型支座更换技术研究还鲜为少见。本案例结合实际工程,对不能中断交通、顶升施工场地狭窄以及支座垫石损坏严重等复杂工况下的大吨位球型支座更换项目进行了受力验算,并对支座垫石损坏严重的情况提出了一种新型修复工艺,为同类型工程提供思路。

1 工程概况

该项目为两联连续桥梁间过渡墩上的支座更换工程。其中,第一联C1~C3 段为2×21m 普通钢筋混凝土变宽连续箱梁弯桥,第二联C3~C6 段为22.5+23+22m普通钢筋砼变宽变箱连续箱梁弯桥。两联桥梁主梁和桥墩的混凝土强度为C50,汽车荷载等级为城-A 级,桥面铺装为7㎝沥青混凝土铺装+10㎝C50 钢筋混凝土铺装,人行道宽带为1.75m。过渡墩C3 墩为分离式、独柱桩柱式桥墩,见图1 所示。因C3 墩支座垫石出现破损开裂(见图2),所以该项目需采用单墩横向同步顶升法更换支座和修复垫石。

图1 C3 墩立面图

图2 支座及垫石病害现状图

2 方案计算分析

2.1 有限元模型建立

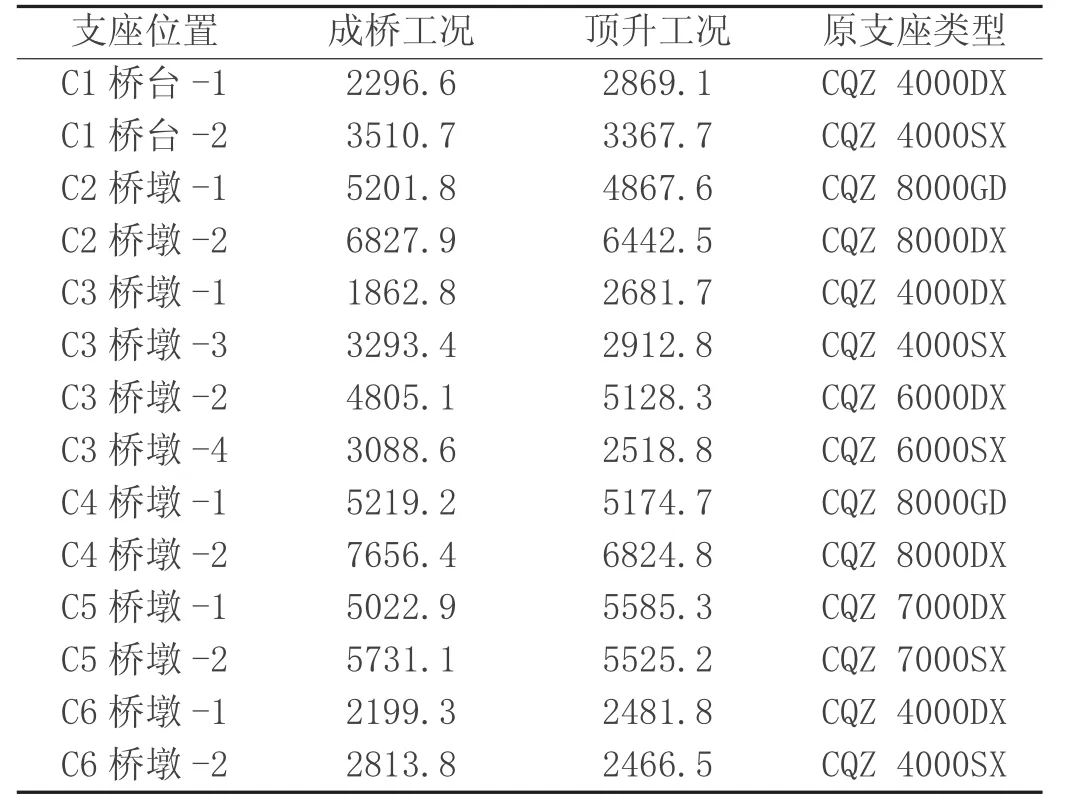

支座更换方案借助有限元软件MIDAS/CIVIL 进行结构安全性分析,采用梁格法对C1~C3 段弯桥、C3~C6段弯桥分别进行有限元模拟。其中,C1~C3 段弯桥的有限元模型共212 个节点,划分为271 个单元(见图3);C1~C3 段弯桥的有限元模型共385 个节点,划分为522个单元(见图4)。有限元分析按规范[8]的要求考虑了自重、二期荷载、人群荷载和车辆荷载等作用。成桥工况除C3~C4 段弯桥按四车道布置外,其余段弯桥均按三车道布置车道荷载。成桥工况的支座反力计算结果见表1所示,结果表明各个支座的反力标准组合值在原设计球型支座设计承载力范围内,即模型的结果与原设计图纸提供的参数比较接近,有限元模型拟合性较好。

表1 不同工况下的支座支反力标准组合值(kN)

图3 C1 至C3 段弯桥有限元分析模型

图4 C3 至C6 段弯桥有限元分析模型

2.2 顶升工况分析以及千斤顶布置方案

该项目支座更换采用C3 墩主梁同步顶升方案,千斤顶采用200t 薄型自锁式,为尽量减少顶升过程对盖梁产生不利的影响,千斤顶在满足施工空间的前提下,尽量靠近原支座。顶升高度以球型钢支座上下脱离为控制条件,为保证顶升过程中施工安全,顶升工况分析按顶升位移1cm 考虑,以C3 墩支座强制向上位移1cm 来进行模拟。并且,考虑到实际交通管制的影响,顶升工况中的车辆荷载按两车道偏载布置。

顶升工况下支座支反力标准组合值见表1。通过不同工况下支反力标准值对比可知,C3 墩主梁同步顶升1cm 后全桥支座反力发生明显变化,但顶升后其他墩台支座反力仍能满足原设计工况下支座承载力的要求。因此,C3 墩主梁同步顶升1cm 时,其他墩台支座仍能正常工作。根据上述结果,C3 墩各支座处的千斤顶布置数量见表2,千斤顶布置位置示意图见图5。

表2 千斤顶布置数量

图5 千斤顶布置位置示意图

2.3 结构安全性分析

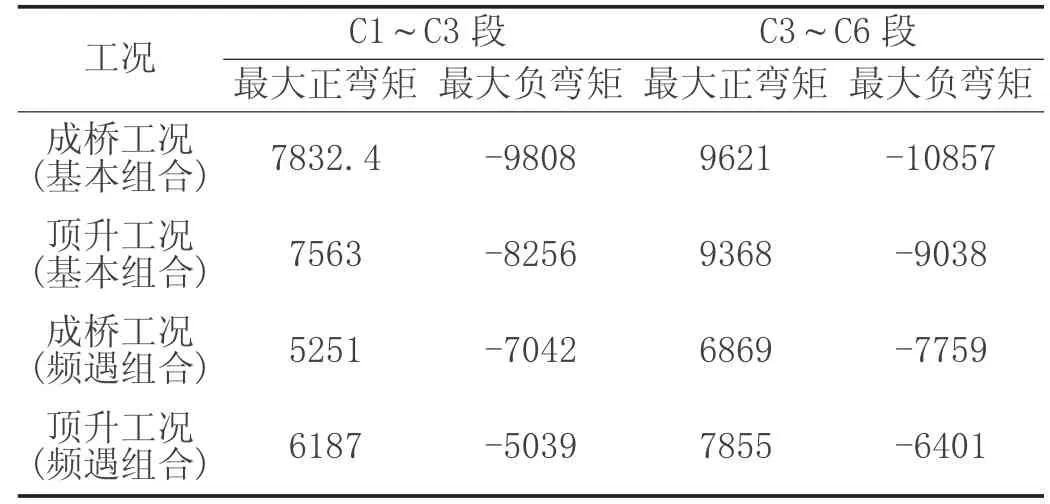

⑴主梁顶升前后的承载能力验算

将主梁顶升前后两种工况下的主梁内力进行对比分析,如表3 所示。表3 结果表明,顶升工况下的主梁最大弯矩基本组合值均小于主梁的原设计内力值,所以顶升主梁1cm 不会对主梁造成破坏。另外,由于在顶升工况下主梁跨中最大正弯矩频遇组合值大于原设计内力值,因此还需要对主梁跨中的裂缝宽度进行验算。经验算,顶升后C1~C3 段弯桥产生的最大裂缝宽度为0.097mm,C3 ~C6 段弯桥产生的最大裂缝宽度为0.122mm,均小于规范限值[9],满足正常使用极限状态的要求。

表3 不同工况下的主梁内力变化情况(kN·m)

⑵盖梁承载能力验算

千斤顶对盖梁的作用力按其最大量程2000kN 进行考虑。C3 桥墩由左右两个桥墩组成,其中左桥墩由于千斤顶布置位置距墩柱的水平距离大于盖梁截面高度,所以按一般受弯构件进行验算,而右桥墩由于盖梁的悬臂长度较短,所以按拉压杆模型进行验算。验算结果见表4,由表4 可知,抗力值(截面承载能力)大于内力值,表明盖梁在顶升施工过程处于安全状态。

表4 C3 桥墩盖梁承载能力验算结果

⑶桥梁局部承压验算

为避免千斤顶工作时造成局部承压破坏,每个千斤顶上下部均安装一块尺寸为20cm×20cm×4cm 的钢板。千斤顶在墩顶和梁底的局部受压面积核心范围内可统一偏安全地取没有钢筋网,且主梁和桥墩混凝土强度均为C50,因此千斤顶底部对墩顶、顶部对梁底两个位置的局部承压验算为相同工况,可一并验算。根据《公路钢筋混凝土及预应力混凝土桥涵设计规范》(JTG 3362-2018)第5.7.1 条,γ0Fld=1.1×2000kN≤0.9×ηs×β×fcd×Aln=0.9×1×3×22.4×40000=2419kN,局部抗压承载力验算满足规范要求。

3 支座更换施工

支座更换的施工工艺流程大抵相同[10],顶升开始前解除支座与主梁、盖梁之间的螺栓约束,将支座顶升到可以取出支座的高度后,取出损坏支座,使用灌浆料对破损的支座重新浇筑密实,养护达到原设计强度后,按原设计位置安装支座,复核位置后落梁。

值得注意的是,主梁在不中断交通的情况下,不宜提升得太高,否则会导致车辆跳车严重,造成交通事故。加上主梁与盖梁之间距离较短,场地狭窄,缺乏植筋施工空间,想通过重新植螺杆再安装支座的方案显得有点不切实际。本项目结合实际情况,通过利用原支座垫石钢筋结合钢混组合加大截面的方式修复支座垫石,建立了平稳的支座安装平台,见图6 所示。最后通过焊接和灌注灌浆料的方式安装支座。

图6 支座更换过程中支座垫石处理示意图

4 结语

本案例使用有限元分析方法并结合理论分析,对不中断交通等复杂工况下的弯桥大吨位球型支座更换项目进行了结构安全性验算。验算结果表明:单墩横向同步顶升主梁1cm,主梁的最大内力值没有超过主梁设计使用状态时的内力值,主梁结构处于安全状态,并且其他墩台支座反力没有超过原设计球型支座的承载力。同时,顶升施工过程没有对主梁和盖梁造成局部承压破坏。另外,还提出了一种适用于场地狭窄的支座垫石修复施工方法,使支座更换技术更加便捷。本案例为复杂工况下大吨位球型支座更换技术提供了理论研究方法,具有一定的推广意义。