飞机前起落架转弯寿命试验台的设计

2022-08-06赵超泽吕少力闫莉佳

赵超泽,许 波,吕少力,姚 静,魏 鹏,闫莉佳

(1.天津航天机电设备研究所,天津 300458;2.天津市宇航智能装备技术企业重点实验室,天津 300458;3.中航飞机起落架有限责任公司,湖南 长沙 410200;4.燕山大学 机械工程学院,河北 秦皇岛 066004)

引言

飞机起落架是飞机上重要的零部件,在飞机上占有很大的比重,有数据表明,飞机的事故有50%是在飞机起飞和降落时产生的,所以起落架的性能直接决定了飞机的安全性能[1-7]。飞机起落架前起转弯寿命试验台模拟飞机在转弯工况下,施加转弯力矩和3项轴力验证飞机起落架的寿命试验。在对飞机起落架主系统高低温环境进行验证时,采用高温常温和低温两套系统,整体放置环境箱[8-10],比较复杂,成本较高,故障点多,本研究采用高低温与常温隔离方式,系统简单、节能、安全可靠。在加载系统上现有的试验设备只是模拟飞机在主动转弯时,加载机构模拟地面的摩擦力矩,结构和液压系统相对简单,本研究介绍的试验台模拟4种转弯工况,难度大,精度要求高。

1 试验台简介

前起转弯寿命试验台是为了模拟飞机起落架在转弯时的真实工况,分为前起主动转弯、被动转弯、弹射转弯、牵制转弯4种工况。当主动转弯时,试验台需要施加被动的加载扭矩模拟地面的摩擦阻力;当被动转弯时,试验台需要施加主动的转弯力矩和牵引力;弹射转弯时,试验台需要施加弹射轴力和弹射弯矩;当牵制转弯时,试验台需要施加牵制轴力和牵制弯矩。4种工况下的施加力矩点和轴力点各不相同。这种加载方式在国内还没有应用的案例,研究详细介绍力矩的施加方式和施加点。

在对起落架真实状况模拟,需要对产品的环境温度和液压油液的温度进行有效控制。液压主系统油液选用航空15号液压油,工作在-55~100 ℃,常规液压件的使用温度在-20~80 ℃,远远超出常规液压件的使用范围。为了节约高低温液压件的使用,在主系统的液压回路设计上增加了高低温隔离缸用作高低温油液的泵源,把常温油液和高低温油液进行隔离,降低了油液的温升,减少了能源的浪费,起到了节能的目的。

2 加载机构的工作原理

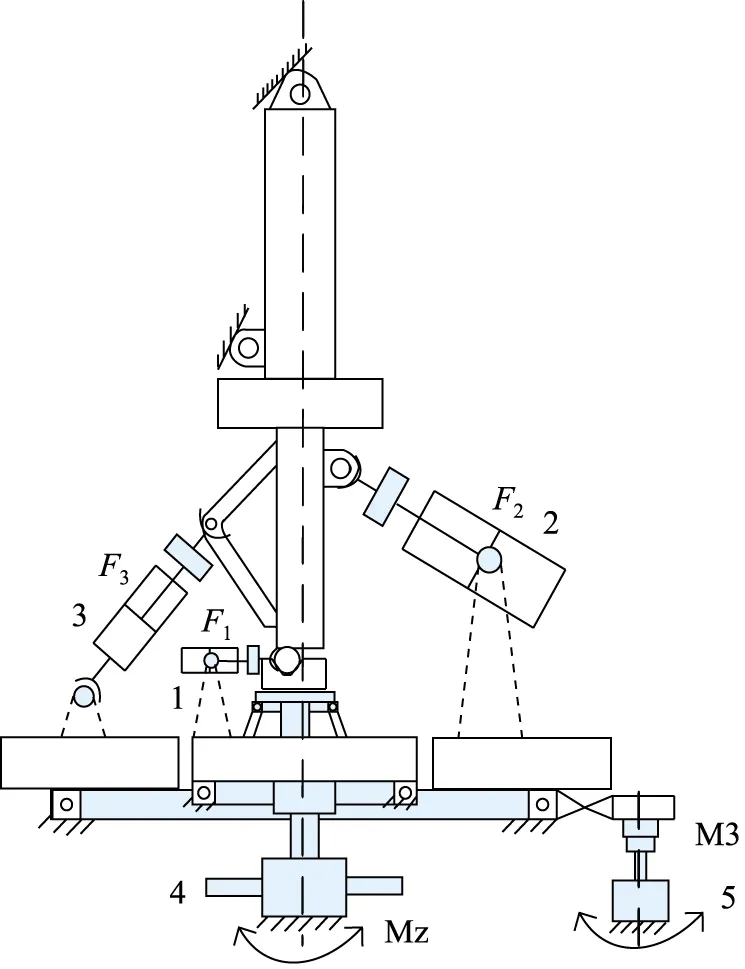

加载试验台主要分为框架,中间圆盘,外部圆盘,马达,摆动缸,液压缸等组成。结构简图如图1所示。

当起落架主动转弯时,中间圆盘通过摆动缸4施加被动扭矩。当被动转弯时,转弯力矩通过摆动缸4主动施加,力F1通过与圆盘平行的液压缸1施加;弹射转弯时,试验台通过液压缸2施加弹射轴力F2,弹射弯矩通过马达5施加;当牵制转弯时,试验台通过液压缸3施加牵制轴力F3,牵制转弯弯矩通过马达5施加;把液压缸安装在圆盘上,通过外圈的马达施加转弯扭矩。

1.牵引转弯液压缸 2.弹射转弯液压缸 3.牵制转弯液压缸图1 试验台结构简图

3 液压主系统原理介绍

液压主系统主要是为起落架本身供油,模拟飞机转弯的一些功能试验。主系统所用油液为15号航空液压油,其在50 ℃时,运动黏度不小于10 cSt;80 ℃时,其运动黏度不小于5 cSt;-40 ℃时,其运动黏度不大于600 cSt[11-13]。油液高低温试验是一种耗能试验,所以高低温液压件的选择越少越好。因此在设计主系统上,如何避免高低温泵,减少液压件的使用是设计的初衷。

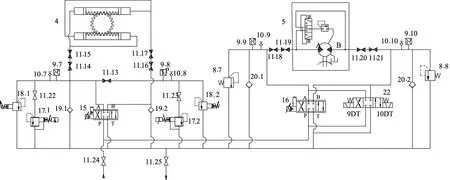

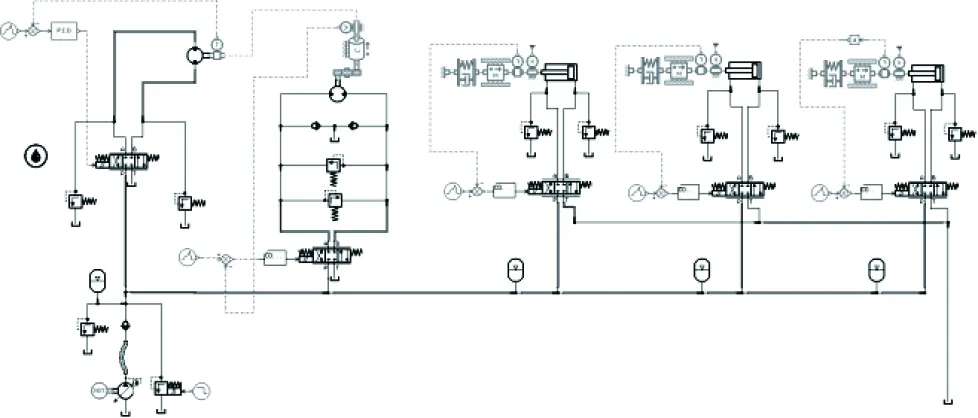

根据试验的需要,主系统主要分为:常温泵源,伺服阀,常温驱动缸,高低温隔离缸,液压桥路,氮气罐,高低温油箱,加热冷却机构等组成。其液压主系统工作原理图如图2所示。

图2 液压主系统工作原理图

图2中常温液压系统上采用的阀控缸结构控制常温驱动缸的速度,系统压力靠比例溢流阀设定系统的加载压力。常温驱动缸和高低温隔离缸在结构设计上大小相同,加工精度和装配精度都一样,区别在于密封件的选择上,高低温隔离缸的密封件能满足-55~100 ℃的温度范围。油路的走向为:当高低温隔离缸向左运动时从高低温隔离缸左腔出来的高压油液经过液压桥路上的单向阀25.1,进入到加热(冷却)装置,对高压油液进行加热或冷却,最终通过快换接头28.1、28.2进入到被试产品中,从被试产品出来的油液经过液压桥路中的25.4,进入到高低温隔离缸的右腔。当高低温隔离缸向右运动时,原理同上。常温驱动缸通过机械连接带动高低温隔离缸做往复运动,高低温隔离缸的油液通过液压回路最终驱动被试产品的往复运动。氮气瓶24为高低温油箱提供压力源,为高低温隔离缸补充油液。回路中的球阀29.3作用是为了使油液循环达到规定的实验温度。加热冷却装置可以直接对高压油液进行加热或冷却,避免了环境箱的使用。达到实验温度后,油液的温升比较小,节能、加热或冷却功率低。

常规的高低温试验需要把泵站及阀站管路置于高低温环境箱中,整个系统液压件都为高低温元件。图2中只有高低温缸23以后的液压件为高低温元件,减少了高低温元件的使用,且高低温元件的成本远大于普通元件,减少了成本。高低温泵在-55℃的自吸能力很差,本系统中不存在高低温泵的选用,使整个系统的可靠性增加。

4 液压加载系统原理介绍

针对加载4种工况,确定执行元件有摆动缸,液压马达,伺服缸。主动转弯时,摆动缸主要是提供被动扭矩模拟地面摩擦阻力;被动转弯时,摆动缸提供转弯扭矩,液压缸1提供牵引转弯的拉力;弹射转弯时,马达提供回转的扭矩,液压缸2提供弹射转弯的拉力;牵制转弯时,马达提供回转的扭矩,液压缸3提供牵制转弯的拉力。液压加载系统1原理图如图3所示。

图3 液压加载系统1原理图

图3中,执行元件为摆动缸和液压马达,齿轮齿条摆动缸不但可以提供方向扭矩,也可以提供主动加载扭矩。从油源过来的高压油液经过伺服阀15,最终到达摆动缸的4腔,这种阀控缸的形式既可以控制扭矩的被动加载,也可以控制扭矩的主动加载,伺服阀处于一三象限,摆动缸主动加载扭矩;伺服阀处于二四象限,摆动缸实现被动加载扭矩。在实现被动扭矩加载的情况时,也可以用17.1、17.2比例溢流阀,控制被动加载压力,最终实现扭矩的加载。单向阀19.1、19.2主要用来补油,当摆动缸的一腔油液减少时,通过单向阀从油箱吸油。在比例溢流阀旁边并联直动式溢流阀,当比例减压阀出现故障时,关闭球阀11.22、11.23,手动调节直动式溢流阀控制被动加载压力。打开球阀11.13,摆动缸的四腔沟通,摆动缸不提供扭矩。液压马达是为了提供外环转速的控制,伺服阀16控制液压马达的转速,加载到被试件上的扭矩靠马达和摆动缸的耦合控制。2个单向阀20.1和20.2是为了实现马达的补油,8.7和8.8 2个溢流阀起到安全保护作用。

图4为3个轴力的加载系统图,1、2、3分别为三种转弯工况下拉力液压缸。3个执行机构的系统图一样,对其中牵引转弯拉力液压缸的系统进行简单介绍,从泵源过来的高压油液经过伺服阀到达液压缸,采用阀控缸的结构形式,伺服阀前的蓄能器是为了吸收伺服阀前的压力脉动,起到稳压作用,伺服阀并联1个三位四通电磁换向阀是为了防止伺服阀出现故障,靠换向阀实现液压缸的换向停止,防止事故的发生,两端的溢流阀起到安全保护作用,防止压力超高,损坏液压缸,液压加载系统2原理如图4所示。

5 液压加载系统控制策略及仿真

针对测试系统中不同的加载类型,分别选用伺服液压缸1对起落架中心点轮轴施加牵引力F1,伺服液压缸2在旋转套筒的弹射杆安装接口处施加弹射轴力F2,伺服液压缸3在扭力臂铰点处施加牵引轴力F3,选用马达为不同加载类型提供竖轴转弯力矩M1,M2,M3,选用摆动缸施加阻力扭矩,模拟地面摩擦力矩。在测试试验过程中,为确保系统中液压缸1、2、3提供的拉力均为恒力,以及摆动缸提供的阻力力矩为恒力矩,并确保马达的转速在各工况所规定的范围内运转,因此各个液压缸采用力闭环控制策略保证液压缸输出恒力、马达采用转速闭环控制策略。

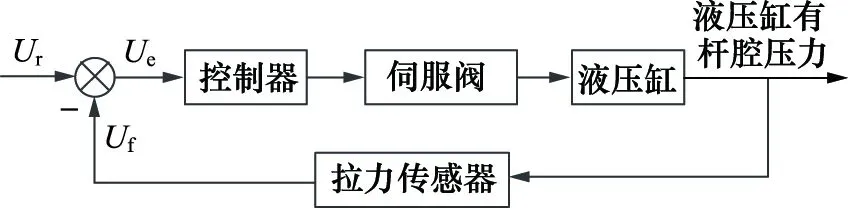

力闭环控制相较位置控制、速度控制系统的控制难度较大、控制性能较差。因此需要加入高鲁棒控制器,来保证测试实验中系统的动态性能以及系统的鲁棒稳定性。力控制框图如图5所示。

图5 力控制框图

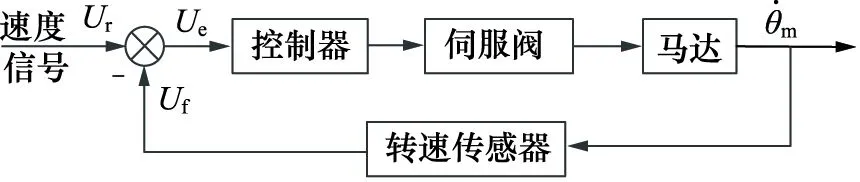

转速控制框图如图6所示。控制系统实际为一个双闭环控制系统,外环由马达的转速闭环控制,内环为各个液压缸独立的力闭环控制。

图6 转速控制框图

为保证对前起落架施加恒定的转弯力矩,对摆动缸进行力闭环控制,使摆动缸模拟恒定的摩擦转矩,而转弯力矩由马达转动产生,因此马达转速闭环控制与摆动缸力闭环控制在前起落架转弯扭矩点存在耦合。由于耦合的存在,不利于力闭环控制,造成前起落架转弯点扭矩的波动。针对耦合现象,需采用前馈负载同步补偿解耦控制策略进行有效的抑制。解耦控制策略框图如图7所示。

图7 解耦控制策略框图

图8为加载系统的AMESim仿真模型。

图8 加载系统仿真模型

外环加载马达转速闭环控制如下:

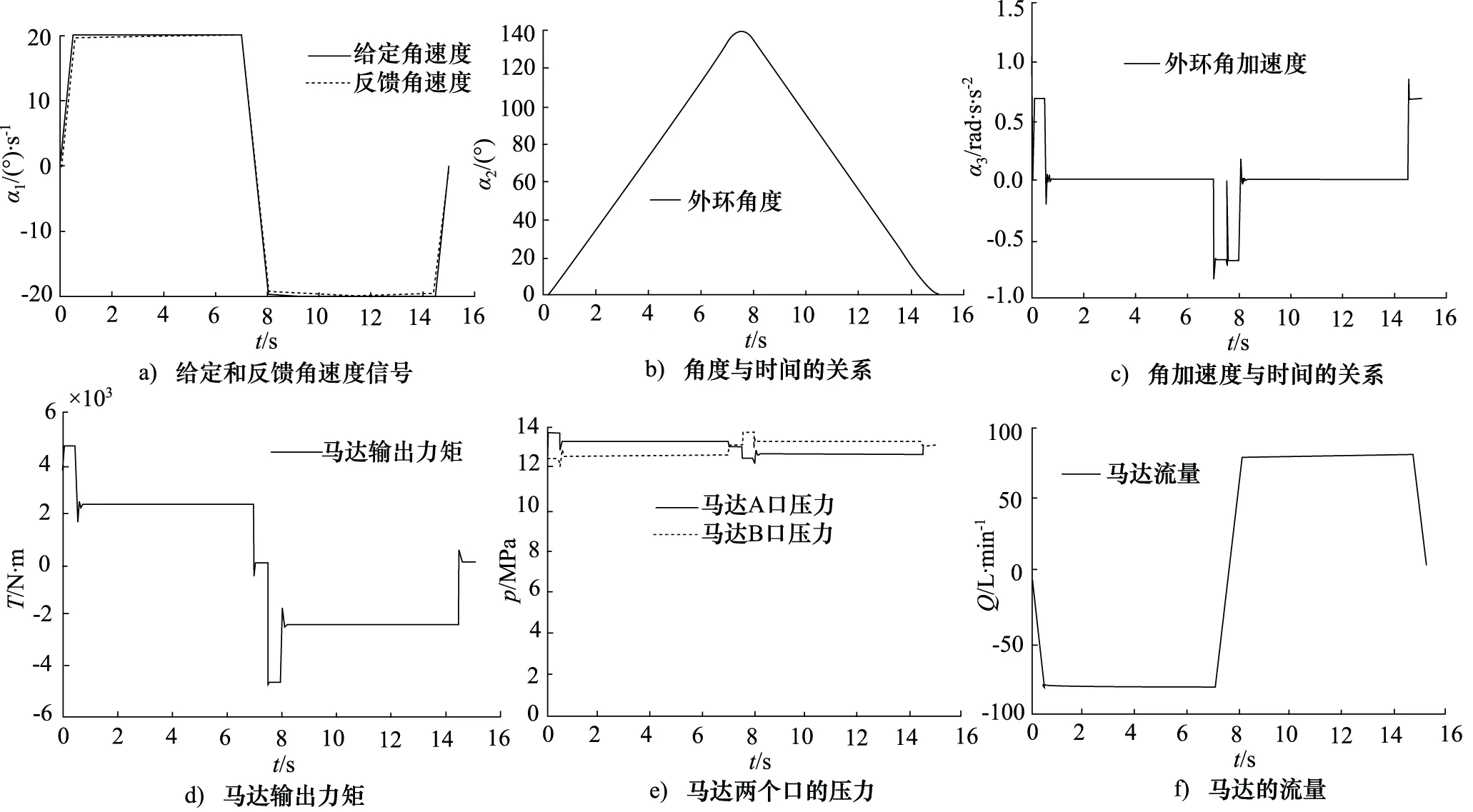

(1) 牵引转弯工况

摩擦力矩设置为2.34 kN·m,其他参数设置如下:

加减速段:角加速度为40 (°)/s2,加减速度范围均为5°,加减速时间均为0.5 s;

匀速阶段:转动角速度为20 (°)/s,匀速范围为130°,匀速时间为6.5 s。

仿真曲线如图9所示。由图9a可以看出,角速度为α1,在牵引转弯时,马达从0°~140°经过先加速,然后再匀速,再减速,从140°~0°也需要先加速,然后再匀速,再减速。给定信号与反馈角速度信号基本保持一致,误差很小。图9b为角度α2与时间的关系,在一个周期内,随着时间增加,角度在变大,从0°~140°,再从140°~0°。图9c为角加速度α3与时间的关系,在加速阶段,加速度为0.7 rad/s2,匀速阶段为0 rad/s2,减速阶段为-0.7 rad/s2。图9d为马达输出扭矩T与时间的关系,在加速阶段,马达不仅要克服摩擦阻力矩,还有克服惯量矩,输出扭矩为4700 N·m,在匀速阶段,只需要克服摩擦阻力矩,输出扭矩为2340 N·m,在减速阶段,惯性力矩和摩擦力矩的合力矩为-20 N·m。图9e,为马达两端的压力p,加速阶段分别为13.8和12.5 MPa,匀速阶段分别为13.3和12.8 MPa,减速阶段13.1 MPa。图9f,为马达流量Q曲线,正负代表方向,匀速阶段为80 L/min。以下两种情况和牵引转弯情况,仿真曲线的含义一致,不再过多介绍。

图9 牵引转弯工况仿真曲线

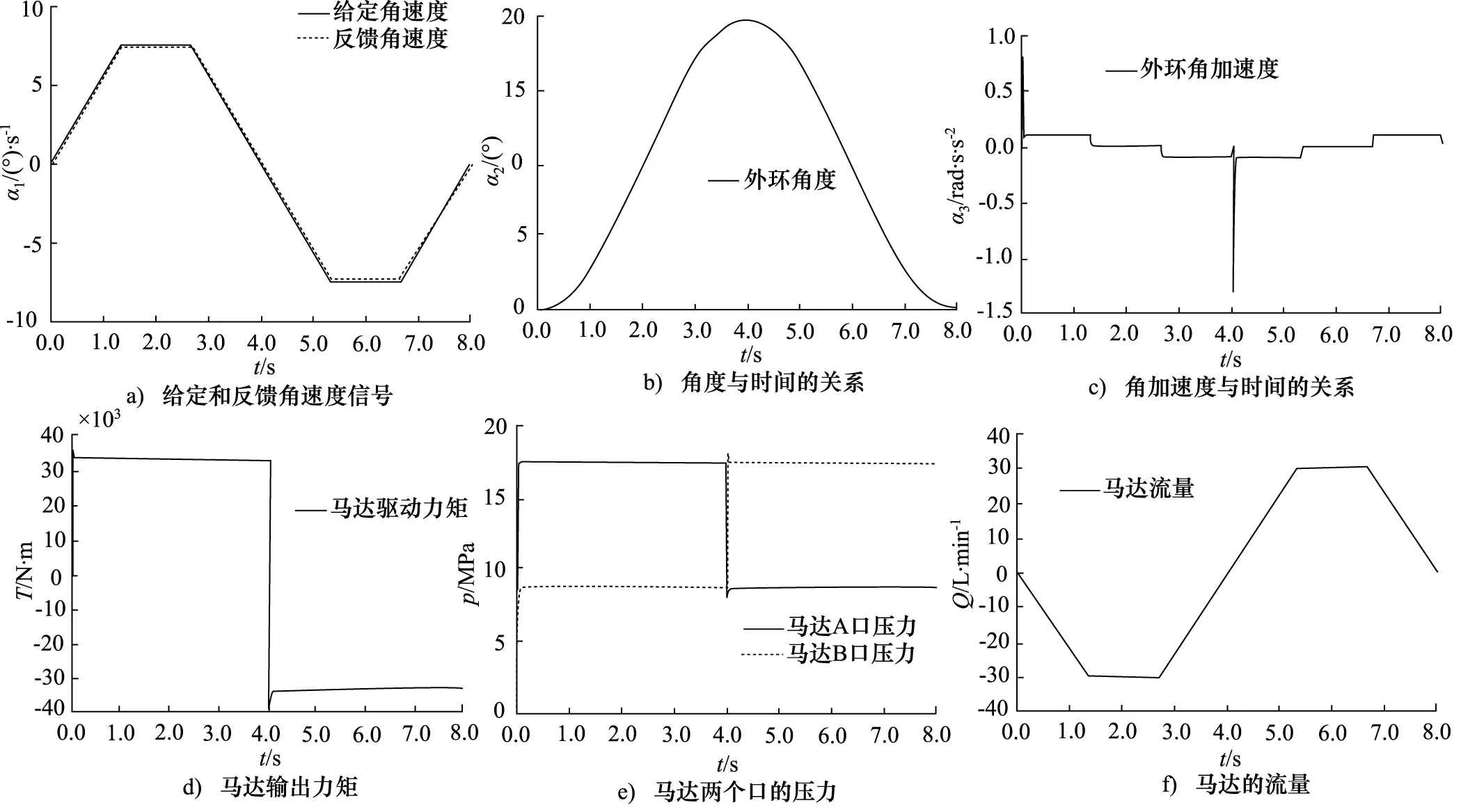

(2) 弹射转弯工况

摩擦力矩设置为33.44 kN·m,其他参数设置如下:

加减速段:角加速度为5.63 (°)/s2,加减速度范围均为5°,加减速时间均为1.33 s;

匀速阶段:转动角速度为7.5 (°)/s,匀速范围为10°,匀速时间为1.67 s;

仿真曲线如图10所示。

图10 弹射转弯工况仿真曲线

(3) 牵制转弯工况

摩擦力矩设置为12.34 kN·m,其他参数设置如下:

加减速段:角加速度为5.63°/s2,加减速度范围均为5°,加减速时间均为1.33 s;

匀速阶段:转动角速度为7.5°/s,匀速范围为20°,匀速时间为2.67 s;

仿真曲线如图11所示。

图11 牵制转弯工况仿真曲线

6 结论

本研究主要介绍了飞机起落架液压主系统和加载系统的设计及控制策略。在飞机起落架主系统上,设计出一种高低温隔离装置,具有以下优点:

(1) 节能,避免功率的浪费,通过隔离装置把高低温油液与常温油液隔离,高低温油液只在一个小的范围内循环,减少高低温泵源,系统的温升也少,通过加热(冷却)的功率变小,起到节能作用;

(2) 成本低,可靠性增加。本隔离装置减少高低温元件的使用,高低温元件的成本远大于常温元件,省掉了高低温液压泵,高低温液压泵在-55 ℃的自吸能力很差,使系统可靠性增加。在加载系统设计上,针对大惯量负载,在控制策略上增加惯性环节,从仿真可以看出,效果理想,解决了飞机起落架模拟地面转弯力矩的困难,为以后的实验开辟了新的思路。