2MW ~4MW 风机主轴制造工艺技术开发

2022-08-06李光磊刘世超牛玉温闫少波陈志芳太原重工股份有限公司

风电产业是可循环新能源产业,是我国实现“碳中和、碳达峰”政策下大力发展的国家战略性新兴产业,对调整能源结构、推进能源生产和消费革命、促进生态文明建设具有重要意义。

风机主轴作为双馈式风力发电设备的核心传动部件,近年来市场需求逐步扩大,利润空间可观,而国内具备该产品全流程制造能力的企业较少,行业前景广阔。

我司致力于风机主轴全流程制造工艺技术攻关,重点突破锻造工艺流程、热处理工艺流程、精加工工艺流程、涂装工艺流程等全工序流程,力争在最短的时间内攻克国内外各主要风电厂家风机主轴制造加工难点。我司风机主轴精加工生产线2016 年底投产运行,现已实现2MW ~4MW 各类机型风机主轴从订货到成品交货的全流程生产,形成了一套完整的风机主轴制造工艺技术体系,实现了风机主轴精加工生产线达产达效,提高了我司风电市场竞争实力,成功打造了风电品牌产品。

制造工艺技术攻关方案

制造工艺技术路线

风机主轴产品精加工重量在10t ~25t,钢锭重量在45t 以下,公司拥有12500t 双柱式快锻压机及配套的工业热处理炉群、精加工车床群、恒温车间、滚压设备以及一条专业涂装生产线,根据风机主轴主要尺寸及性能等技术要求的不同,主要将其分为磨削类和滚压类两类制造工艺技术路线。

各工序环节主要攻关方向

⑴利用有限元数值模拟软件,模拟风机主轴锻造成形全过程,通过数值模拟,重点优化主轴法兰成形过程中金属流动方向,优化变形过程专用锻造工装尺寸,提高法兰与轴身衔接处圆弧充型质量,确定锻造工艺,满足主轴探伤要求。

利用有限元数值模拟软件,优化了风机主轴法兰成形胎模结构,优化了金属在胎模具内的流动方向,使得锻造变形更加均匀。

⑵目前调质热处理工艺流程中,淬火工艺采用的液淬油冷工艺已无法满足国家环保节能降耗的政策要求,以及风机主轴批量化产出的要求,通过全液淬工艺试验,优化装炉方式,提升装炉量,实现满足用户的各项指标要求,确定合理的热处理工艺流程。

⑶对风机主轴精加工各道工序环节的工艺参数不断优化,固化经验参数,优化改进刀具、工装辅具、加工路线,制定合格的机加工工艺,尤其是滚压工艺,高效满足用户图纸尺寸及形位公差要求。

⑷固化涂装工艺,优化热喷锌工艺、合理设计发运架、完善防锈袋选型,达到提高产品外观质量,提高防腐性能,降低成本的目的。

各关键环节技术攻关内容及成果

锻造部分

⑴优化主轴锻造工装。

异位妊娠是妇科急腹症中常见的一种类型,其主要是指受精卵在患者子宫以外的区域着床生长,而由于局部无法为受精卵的持续生长提供良好的滋养和环境,因此容易随着时间的延长而出现妊娠囊破裂等现象,引起患者出现大出血事件,对其生命安全产生严重威胁,临床则需要对其实施有效的诊断和治疗,以期促进患者及时恢复。本次研究在2016年1月—2018年5月之间展开,主要分析在异位妊娠治疗中,应用阴道超声检查的价值,目的在于为相关工作的开展提供参考,现将本次研究详情做出整理报道,具体如下。

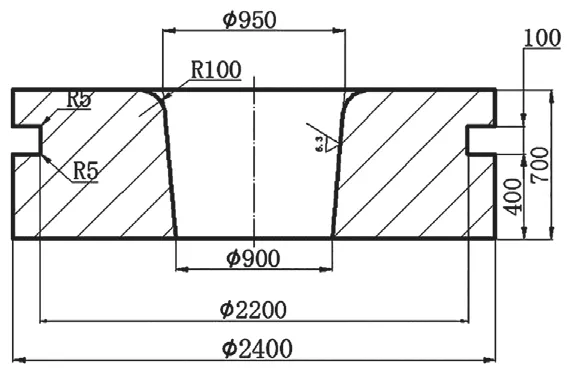

采用改进后的胎模具后,风机主轴法兰与轴身相连的大圆弧部分在锻造过程中更容易充满模腔,法兰部分的金属流动更顺畅,变形更均匀,从而精确地控制了法兰外圆及厚度,降低了法兰部分锻造所用材料,成形胎模见图1。

这时,另外两个当班的周燕和李洪也来上班了。这两人是与刘莉一个组的,他们资格也比刘莉老得多,所以常常迟到也是正常的。周燕说:“有了小刘我们轻松了不少啊。”胖乎乎的李洪也哈哈笑着说:“那是,小刘这丫头就是勤快,今年我们一定报她为站内的业务标兵。”

⑵优化锻造工艺流程。

在优化钢锭锭形的基础上,进一步提高了钢锭底部原材料纯净度,并严格执行钢锭锻造过程中的错底工序。

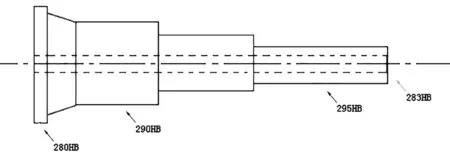

调质处理后检测表面硬度均匀性,法兰端至取样端硬度依次为:280HB、290HB、295HB、283HB,风机主轴调质硬度较为均匀,具体位置见图2。

⑶优化锻后热处理工艺。

锻后热处理利用锻后余热正火,减少一次高温正火工序,并优化正火加热温度及保温时间等工艺参数,缩短回火保温时间。跟踪产品后续晶粒度检测、机械性能及探伤检测结果,调整后的锻后热处理工艺完全满足技术要求。

空调系统带来的影响在很大程度上阻碍了新能源汽车的发展,换句话说,想要使新能源汽车真正的实现全国推广,空调系统的优化问题必须解决,以下是新能源汽车空调系统智能化的设计研究:

针对以上问题,教师需要合理分配课堂各环节进行时间,避免课堂中偏离主题以及时间的浪费。教师要对课堂进行设计,合理控制课堂时间,并且监控每个环节,不能只关注手机上的数据,忽略了学生的真实表现。

在传统检测的基础上,增加了大小双晶探头对整个风机主轴的全面扫查,检测工件近表面缺陷,实现了直探头、斜探头及双晶探头全面扫查缺陷检测常态化,降低近表面缺陷的漏检率。

热处理部分

热处理方面考虑环保压力和批量产出后的生产效率,采用多件同时淬火,以淬火前空冷时间和淬火时间为切入点,对装炉方式、淬火方式、工艺冷却参数三个方面进行了调整与优化,取消油冷工艺,全部采用液冷工艺,提高装炉量,节约能源。

锻造过程为二火次锻造成形。第一火次,锻造压圆后,切除底锥,在卡台分料时,运用号印刀进行分料,要确保分料准确性,提高成形质量,降低材料损耗;第二火次,利用成形胎模,旋转镦粗成形主轴法兰,再利用上下平砧,采用宽砧强压法将轴身锻造成形。

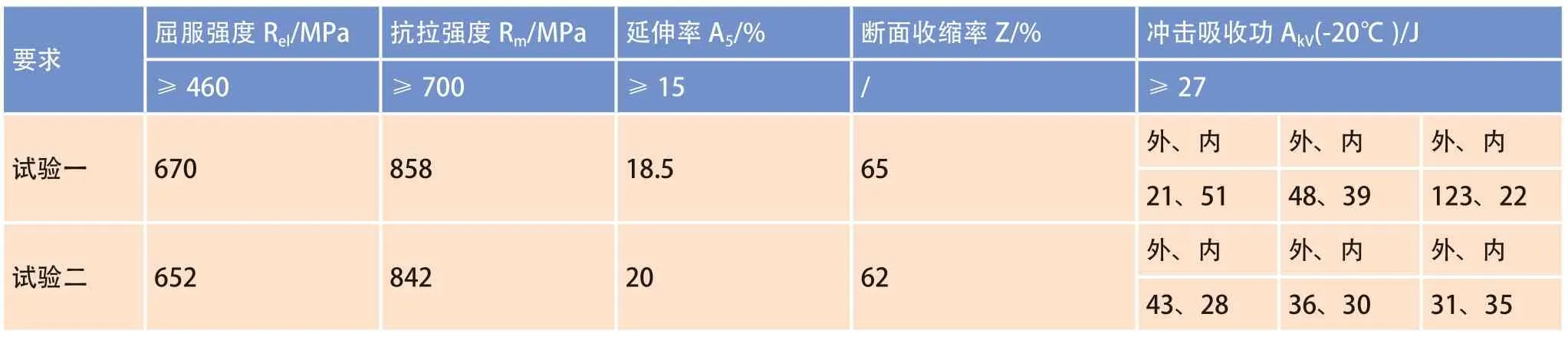

按照工艺要求对试验件取样后,进行力学性能检测,结果见表1。

⑴调质前粗车工序。将原有调质前粗车分为两个阶段进行,充分发挥普通车床和数控车床的协同加工优势,提高风机主轴毛坯锻件加工效率。

试验结论:试验数据显示,通过控制正火后空冷时间,风机主轴力学性能指标中,拉伸指标、硬度指标全部合格,满足用户要求,但冲击韧性存在波动性较大的特点,特别是在延长空冷时间后,出现了部分取样位置冲击值不满足性能指标要求的情况,具体值具有一定的不稳定性。

⑵镗铣床加工工序。对70 余个法兰端过孔加工工艺进行优化,优化后,法兰端各类孔加工质量稳定,完全满足用户要求,镗铣床加工效率提升100%。

机加工部分

GB/T 20258.1―2007《1∶500 1∶1 000 1∶2 000基础地理信息要素数据字典》发布虽已超过5年,但在调研中了解到各单位尤其是城建部门才开始学习和使用该标准,也有部分单位根据该标准编制了自己内部的建库规范,他们希望保持其稳定性,不要做大的改动。因此,本次数据字典修订保持标准的稳定性,尽可能不做大的变化,修订的重点放在新增要素以及与图式、分类代码相矛盾的要素上。

⑷优化超声波探伤过程。

经过试验件反复验证,以及单件小批量试制,目前我司采用的工艺参数及操作要领可以实现淬火时间大幅缩短,单件风机主轴冷却时间缩短60%,整个调质生产周期缩短50%,台车炉装炉量提升100%,一炉处理多支风机主轴,在生产效率极大提升的同时,风机主轴产品热处理性能趋于稳定,合格率高达100%。

⑶精加工工序。优化温度控制方法,修改滚压加工走刀路线。

⑷磨床加工工序。磨削类风机主轴轴承安装处在磨床上加工完成,磨床无卡盘,采用两端顶尖顶闷头利用拨杆拨动法兰转动的形式转动工件,随着风机主轴功率的提升,法兰节圆直径已超出磨床拨杆范围,根据实际情况,自行设计制作了加长拨杆,保证了磨削工序的正常进行。

涂装工艺

⑴热喷锌工艺固化。通过多次试验和过程跟踪,确定了金属热喷涂原料的选取、喷涂机体表面处理后的要求、环境条件对喷涂结果的影响、喷涂机各项参数调节的要点及操作工操作时需注意的事项等,控制各项参数,保证锌层外观质量、厚度及附着力满足用户要求。

中石化某分公司常减压装置设计规模为8.0 Mt/a,设计加工原油为仪长管输油,属于偏重的原油。装置于2010年10月份首次建成投产,在2014年3月份进行了首次停工大检修,2017年4月份计划进行第二次停工大检修,为了在本次停工期间,实现密闭排放和安全停工,借鉴以往的经验,通过各种措施和方案,实现了密闭吹扫,整个停工过程中无乱排、无乱放、无异味。停工后设备打开较为干净,为安全检修提供有力保障。

笔者担任中国驻旧金山总领事时,方文忠众议员曾告诉笔者这一段历史和该议案对华人社会地位的影响。2011年,由美国华裔议员赵美心提出的“向《排华法案》道歉”的议案被美国参议院通过。美国华人全国委员会主席薛海培表示:“这一法案的通过为美国华埠了结了百年耻辱,带来了迟到的公正。”美国国会就《排华法案》道歉,有利于提高华人在美国社会的地位,华裔送餐员在与四星上将的冲突中能够获胜,反映出华人在美国社会中的地位得到了提高。

坐拥九大高原湖泊、六大水系的云南,生态资源禀赋得天独厚,是西南生态安全屏障和生物多样性宝库,承担着维护区域、国家乃至国际生态安全的重任。对云南而言,最大的优势在生态、最大的责任在生态、最大的潜力也在生态。

⑵包装防锈袋国产化。为了打破防锈包装的瓶颈,在了解防锈袋原理的基础上,我司展开了防锈袋国产化的课题研究,寻找专业的防锈包装公司合作制作国产防锈袋,采用与进口防锈袋一样的防锈原理,寻找相近的材料,最终完成了防锈袋国产化开发,国产后的防锈袋成本比进口防锈袋节省70%,而且供货周期也由原来的一个月缩短为一周,对缩减主轴制造成本和确保交货周期有很大帮助。

结束语

我司具有冶炼、锻造、机加工、热处理、涂装等全工序风机主轴生产线,产品现已覆盖2MW ~4MW各类型风机主轴,年产值达到2 亿元左右,通过该项技术攻关,每支主轴预计节降成本6000 元,全年累计降低成本600 万元,经济效益十分可观,市场竞争力大幅提升,为提高市场占有率,创建企业品牌提供了有力支撑。