210mm随钻电阻率钻铤对接焊接工艺

2022-08-05赵曦

赵 曦

(中海油田服务股份有限公司油田技术事业部,天津 300452)

0 引言

世界石油定向井行业普遍使用CrMnN不锈钢作为随钻电阻率材料,如P550、P530、15-15H等。这类无磁不锈钢能保证电阻率设备的非磁使用环境,但可焊性通常较差。常规的电弧焊、钨极氩弧焊会导致该类钢中氮的烧损,进而导致奥氏体的稳定性下降、磁导率上升,相对磁导率超过1.01。脉冲激光焊接是以聚焦的激光束作为能源照射焊件表面,利用产生的热量进行焊接的。面对210mm电阻率钻铤生产制造的需求,该文研发了P550无磁高强度不锈钢钻铤对接焊接的材料与工艺。

1 210mm随钻电阻率钻铤对接焊接材料工艺

1.1 焊接材料的选定

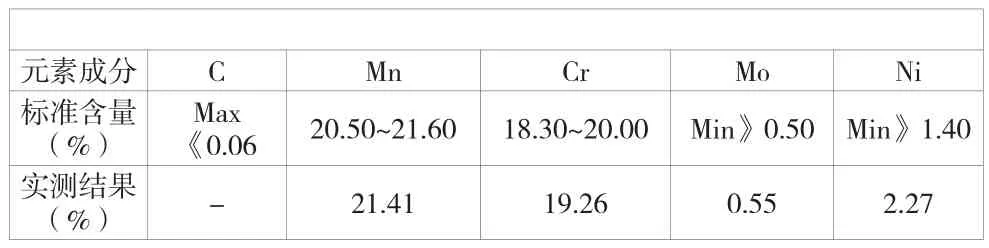

采用对接焊接的210mm随钻电阻率钻铤的材质是P550奥氏体不锈钢,其成分如表1所示。利用X-MET光谱仪对原材料进行检测,材料性能符合标准要求。

表1 P550Cr-Mn-N不锈钢的化学成分

对合金元素对不锈钢奥氏体稳定性的影响,该文选用以Inconel625合金作为焊材脉冲激光焊熔敷接头的打底层。Inconel625是一种含有大量Cr、Mo、Nb的镍铁基材料,具有较好的力学性能及耐蚀性,在碱水、盐水、淡水、中性盐和空气中几乎不发生腐蚀,因此在石油、化工等领域得到了广泛应用。再在脉冲激光焊接增材Inconel625合金打底层上以Inconel625合金焊丝-钨极氩弧焊,逐层完成接头的焊接。

1.2 焊接材料与工艺

根据对电阻率本体材料及焊料的选定,结合焊接的方式,设定主要焊接工艺如下。

将焊接部位(自距焊缝两端各150mm,计354mm的区域)用电热带加热,要求预热至70℃以上开始焊接。

打底层要求厚度不小于12mm,使用脉冲激光焊方式。脉宽选择10ms~12ms,加热时间短,焊接熔池存在时间极短,能有效防止氮的烧损。焊材选用Inconel625焊丝。

使用脉冲激光焊方式,焊接厚度为1.5mm。

使用钨极氩弧焊方式,焊材选用Inconel625焊丝。

使用渗透探伤检测方式(以下简称PT)及超声探伤方式(以下简称UT)。

PT探伤:每层焊厚度为8mm~10mm,焊接完毕进行无损渗透探伤,确认无缺陷后可继续下一层焊接。UT探伤:当焊至焊缝宽度大于25mm(满足UT探伤最小外径),开始超声波探伤,每层焊厚度为8mm~10mm。

使用PT探伤加UT探伤方式,确认焊接无缺陷后可继续焊接,直至满焊。

2 接头承载应力计算

首先对钻铤进行受力分析,钻铤在井下受到扭力、拉压力及弯折力等多种力的合力影响。根据钻铤的实际工况及安全系数,确定钻铤承受的最大载荷为扭矩M=102000N·m、最大拉伸载荷6720kN、内部承受内压150MPa。

2.1 钻铤承载载荷计算

按所提供Collar承受的最大载荷,即扭矩M=102000N·m,最大拉伸载荷6720kN计算。

焊接接头外径焊缝承载计算如下:焊接连接Collar的焊缝承担全部载荷,两件连接的焊缝尺寸为仪器外径=209mm,仪器内径=209-2×59.66mm=89.68mm。

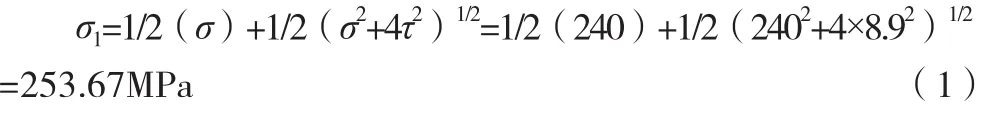

计算扭矩导致焊缝承受的应力,即扭矩102000N·m作用导致焊缝外径承受的切应力=58.899MPa;最大拉伸载荷6720kN导致焊缝承受拉应力=240MPa;按最大拉应力强度准则,得出承受应力如公式(1)所示。

按第四强度理论(von mises理论),得出承受应力如公式(2)所示。

2.2 焊接接头外径强度及其许用应力计算

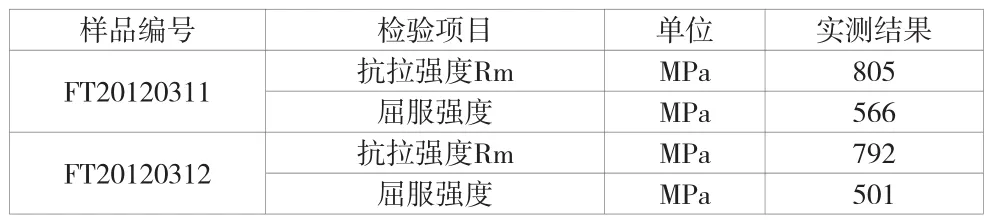

为确保试验效果,特选用同件材料,同样工艺加工试验样件2件,该样件焊接接头根部打底层(厚度12mm)为脉冲激光焊,打底层上部直至钻铤的外缘的焊缝均为以Inconel625合金作为填充材料的钨极氩弧焊。测试结果见表2。

表2 样件的力学性能测试(天津质量监督十五站测试)

为保障加工性能,提高安全阈值,强度值可参考测试结果较低者,即抗拉强度R=792MPa,屈服强度R=501MPa。

参照API650关于许用应力的确定方式,计算该钻铤氩弧焊对接焊外径处的承载许用应力[]。

2/5抗拉强度的计算如公式(3)所示。

焊接接头的许用应力[]为316.8MPa。

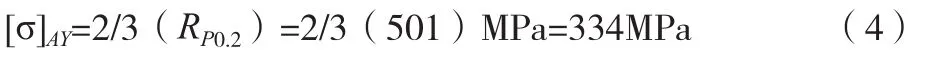

2/3屈服强度的计算如公式(4)所示。

焊接接头的许用应力[]为334MPa。

2.3 安全性评估

将钻铤承载对接焊缝外径按最大拉应力强度准则的承受应力与该钻铤氩弧焊对接焊外径处的承载许用应力[]进行对比可得:

[] =316.8MPa≥ 253.67MPa是安全的 ;[] =334MPa≥253.67MPa是安全的。

将钻铤承载导致对接焊缝外径按第四强度理论承受应力与该钻铤氩弧焊对接焊外径处的承载许用应力[]进行对比,可得:[]=316.8MPa≥260.78MPa是安全的;

[]=334MPa≥ 260.78MPa是安全的。

所以,在保证焊缝无缺陷的情况下该钻铤Inconel625合金氩弧焊对接焊缝外径处的承载是安全的。

3 接头承载内外压计算

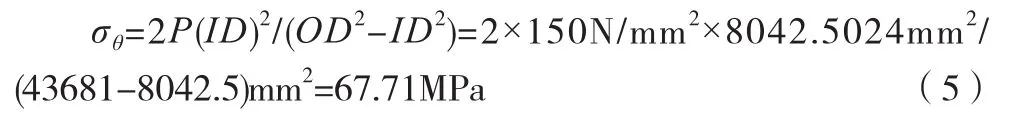

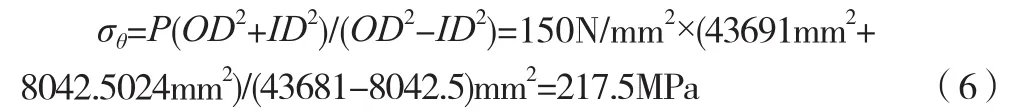

该类钻铤设计的最高承受内压载荷为150MPa,也即150N/mm。

3.1 在钻铤的内外表面承受的载荷应力

在钻铤的外表面承受的载荷应力如公式(5)所示。

式中:为仪器压力限值;为电阻率钻铤外径;为电阻率钻铤外进(下同)。

在钻铤的内表面承受的载荷应力如公式(6)所示。

内表面导致的应力σ=217.5MPa,远高于外表面承受的应力σ=67.71MPa。

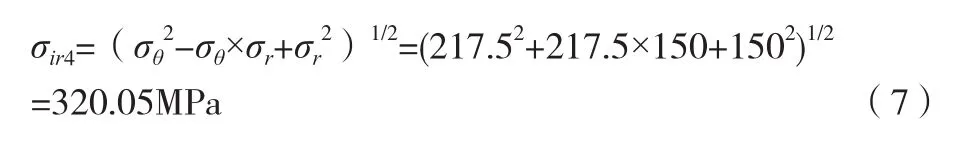

按照第四强度理论计算内表面的载荷应力强度如公式(7)所示。

3.2 接焊缝内壁区的许用应力[σi]计算

钻铤对接焊接接头根部(内表面)打底层(厚度12mm)为以Inconel625合金作为填充金属脉冲激光焊。经SGS测试,该P550钢对接接头抗拉强度(参见SGS测试报)见表3。

表3 抗拉强度测试结果表

参照API650关于许用应力的确定方式,以脉冲激光焊接头强度结果中较低的强度值(抗拉强度=857MPa)计算许用应力 []。

2/5抗拉强度的计算如公式(8)所示。

焊接接头的许用应力为342.8MPa。

2/3屈服强度的计算如公式(9)所示。

焊接接头的许用应力为507.3MPa。

3.3 许用应力安全性评估

与按照第四强度理论计算内表面的应力强度σ=320.05MPa 相 比,[]=2/5Tensile Strength=342.8MPa≥320.05MPa,所以以Inconel625合金作为填充材料的脉冲激光焊焊接接头强度是安全的。

4 工艺实施步骤

按照第1.2节设计的焊接工艺逐步开始焊接工作,保证焊接质量,并通过无损探伤方式检验焊接效果。

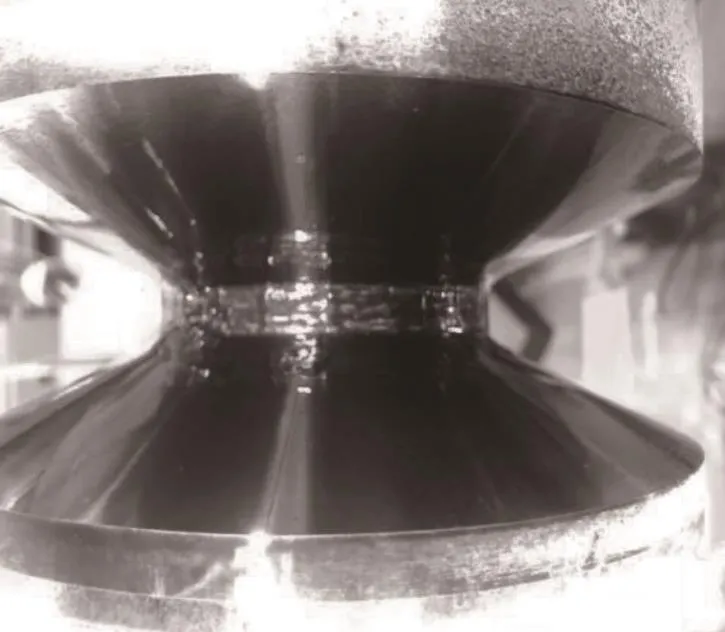

4.1 脉冲激光焊接工艺

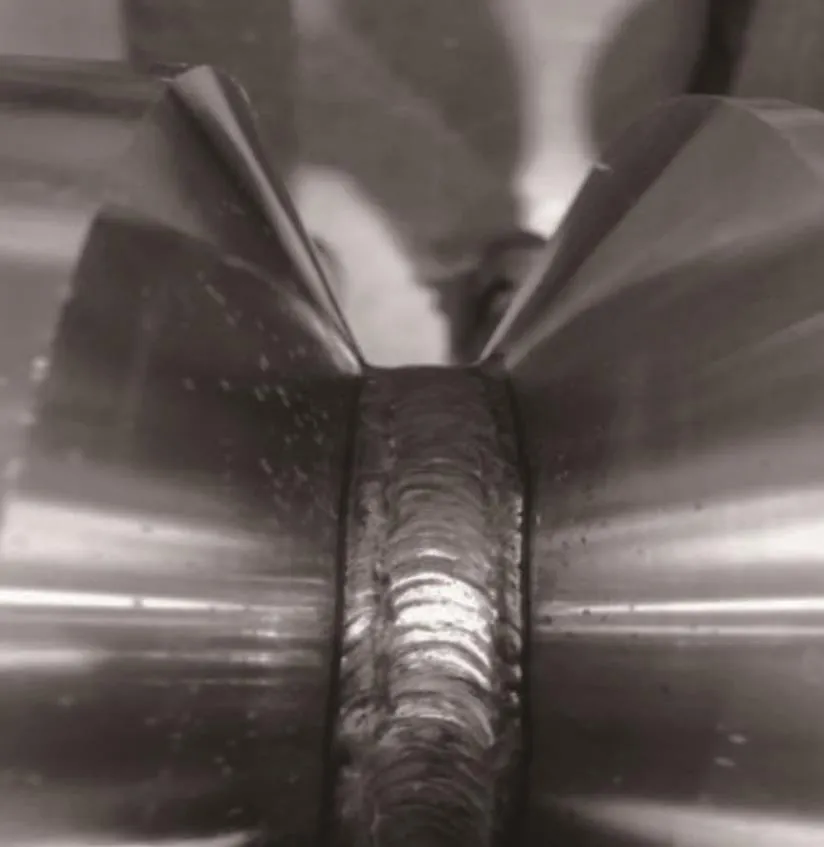

使用脉冲激光焊工艺对焊接部位基层进行焊接工作,如图2所示,脉冲激光焊焊道细密,排布规则。完成8mm~10mm时,对焊接表面进行渗透探伤,检测焊接部分是否存有焊接裂纹(如图3所示),要求使用脉冲激光焊接,厚度不小于12mm。

图2 脉冲激光焊焊道形貌

图3 PT探伤结果确认无缺陷

4.2 氩弧焊工艺堆焊焊接

使用氩弧焊工艺开始堆焊焊接时可以看见氩弧焊焊道呈明显的鱼鳞状排布(如图4所示),对焊接表面进行渗透探伤,检测焊接部分是否存有焊接裂纹(如图5所示)。

图4 第1层氩弧焊焊道形貌

图5 PT探伤结果确认焊接无缺陷

对钻挺本体进行逐序加工,焊口面积逐渐加大。当焊口宽度大于25mm时,可以使用超声装置对整个焊口的焊接质量进行井周确认。UT检测的最大困难是超声波的强烈衰减和杂波的影响,因此需要对焊口表面进行精密加工,保障测量效果(如图6所示)。当内部有裂纹时,通过显示器能观察到异常的回波显示界面(如图7所示),显示回波界面稳定,焊接质量合格。

图6 焊道表面机械加工

图7 UT探伤-回波显示稳定

4.3 焊后检测

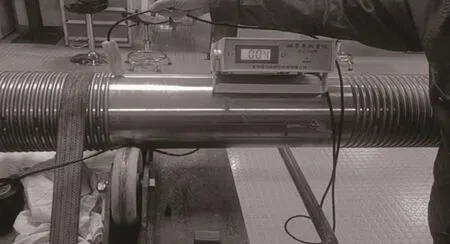

焊接表面精密机械加工完毕,进行磁导率检测。相对磁导率测试结果表明:基体金属(P550不锈钢)的相对磁导率为1.003,焊缝金属的相对磁导率为1.004(如图8所示),焊接熔合区的相对磁导率为1.004,满足API SPECIFICATION 7-1对无磁钻铤相对磁导率低于1.01的要求。说明该文所制定的焊接材料工艺可满足无磁钻铤对接焊接接头相对磁导率的要求。

图8 焊缝金属的相对磁导率为1.004

5 结论

该文所涉仪器为国内首支通过对接焊工艺完成本体加工的5.3m(210in)随钻电阻率仪器,该仪器对接两端的钻铤长度分别为3.5m及2.5m。经过1年的使用观察,该设备累计完成500+小时的井下工作,工具性能良好。每次出井后对该设备对接焊部位进行无损渗透探伤检查,未发现有裂纹迹象,证明该工艺能有效保障设备的井下安全,并为国产仪器设计提供了新的思路。