大型FPSO碰撞风险分析

2022-08-05郑克雄

郑克雄

(大连中远海运重工有限公司, 辽宁 大连 116113)

0 引 言

浮式生产储油卸油装置(Floating Production Storage and Offloading,FPSO)是用来进行海上油田开发的主要设施,由于其作业的特殊性,存在着与其他船舶碰撞的风险,其中与补给船、穿梭油船和其他过往商船之间的碰撞最为常见。虽然碰撞事故发生的概率较低,但一旦发生,往往会引发人员伤亡和环境污染等严重后果。据统计,船舶事故中有33%的人员伤亡是由碰撞事故引起的。越来越多的海洋工程事故分析结果都表明,按照传统的生产安全准则杜绝此类事故的发生,作用有限,1981年挪威石油管理部门发布了海洋平台安全评估规范, 要求所有的离岸设施都要在概念设计阶段进行定量的风险评估。

随着人们对生命安全和环境保护的关注度越来越高,各大石油公司越来越重视FPSO在作业过程中的安全性和经济性。因此,定量预测FPSO的碰撞风险很有必要。本文以一艘在巴西海域服役的大型FPSO为例,结合其所属公司的企业标准和行业规范,开展FPSO碰撞风险分析,为国内类似海洋工程项目的开展提供参考。

1 碰撞模型参数

1.1 FPSO主尺度

该FPSO由30万t的超大型油船(Very Large Crude Carrier,VLCC)改装而成,长336 m,宽58 m,型深31 m,最小作业吃水10.5 m,最大吃水22.4 m。该FPSO采用多点式系泊系统,作业水深为2 200 m,艏部和艉部设置有输油卸货系统,海底立管布置在舷侧区域,由巴西国家石油公司运营,入美国船级社(American Bureau of Shipping,ABS)。图1为该FPSO侧视图。

图1 FPSO侧视图

1.2 碰撞船舶确定

根据ABS规范的要求,在确定碰撞船舶时,需重点考虑定期补给船、过往船舶和穿梭油船的情况。结合巴西国家石油公司提供的历史统计数据,围绕该FPSO的运输补给策划方案,选取的碰撞船舶主要参数见表1。

表1 碰撞船舶主要参数

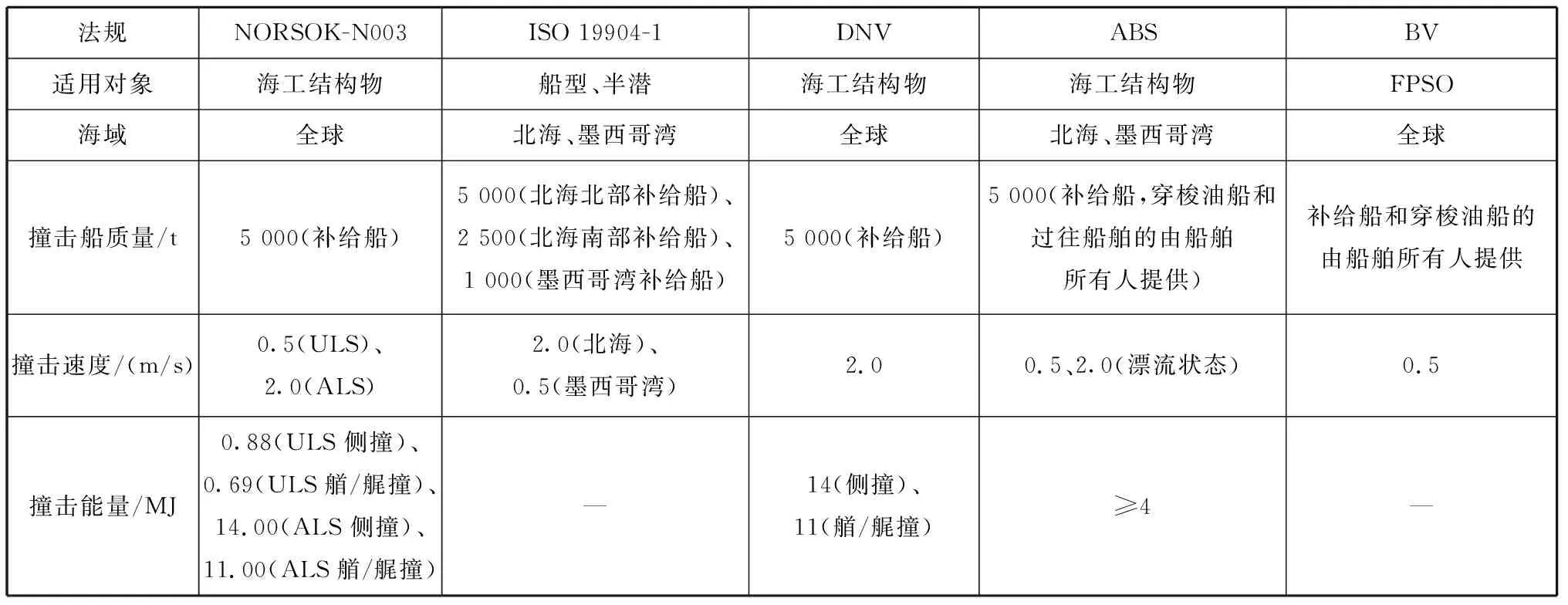

1.3 碰撞能量确定

经过多年的发展,目前业界已具有比较完善的用于进行海洋工程风险评估的数据库资源。挪威石油工业技术法规(Norsk Sokkels Konkuranseposisjon, NORSOK)、国际标准化组织(International Organization for Standardization, ISO)、挪威船级社(Det Norske Veritas, DNV)、ABS和法国船级社(Bureau Veritas, BV)等都给出了相应的指导性建议,见表2。不同的法规对碰撞场景的定义有所不同,但都仅对频繁靠泊的补给船给出了一些明确的要求。本文在已有法规的基础上,结合巴西国家石油公司提供的历史统计数据,确定碰撞总能量,艏艉不少于50 MJ,舷侧不少于12 MJ,见图2。从确定的数据中可看出,艏艉的碰撞能量远远高于规范的要求,这是因为改装FPSO对艏艉结构的改变比较大,增加了甲板的延伸面积和刚度,在碰撞过程中会增加对艏艉防撞舱壁的保护,按常规外形船舶评估不合理。

图2 碰撞能量示意图

表2 法规对碰撞场景的规定

1.4 碰撞速度确定

碰撞问题本质上是能量转换问题,撞击船的动能转化为FPSO的变形能。考虑到实际工程的需要,本文假定FPSO在静水中保持不动,忽略撞击船的破坏作用,撞击船碰撞速度的推算公式可表示为

(1)

式(1)中:为冲击动能,MJ;为撞击船排水量,t;为附连水系数,艏艉为1.1,侧向为1.4;为碰撞速度,m/s。

1.5 碰撞角度确定

船舶碰撞之后的损伤程度主要与碰撞角度和碰撞速度有关,撞击船的船首与被撞船的舷侧结构的正向垂直碰撞通常是最危险的情况,因为船首区域的刚度一般大于舷侧结构。为简化计算,本文的碰撞均选取正向碰撞。

1.6 碰撞方案确定

结合上述分析,最终确定9种碰撞方案(见表3),既能满足规范的要求,又与工程实际相吻合。

表3 实际碰撞方案

2 数值仿真计算

2.1 材料模型

Cowper-Symonds本构方程是解决结构冲击问题的理想塑性模型,在实际工程中应用广泛。

本文所述船舶的船体材料为船用碳钢,采用的材料模型是塑性随动模型,其参数见表4。

表4 材料模型参数

2.2 失效衡准

碰撞事故接受的失效衡准由结构损伤程度确定,要充分考虑生命安全和环境安全等因素,在任何工况下都不能超过临界塑性失效应变;要避免舱内的燃油泄漏,不会引起主船体结构进一步失效。同时,在稳性计算分析完成之后,将最严重的3级风险事故定义为失效衡准,其对结构的破损程度见表5。

表5 可接受的失效衡准

2.3 模型处理

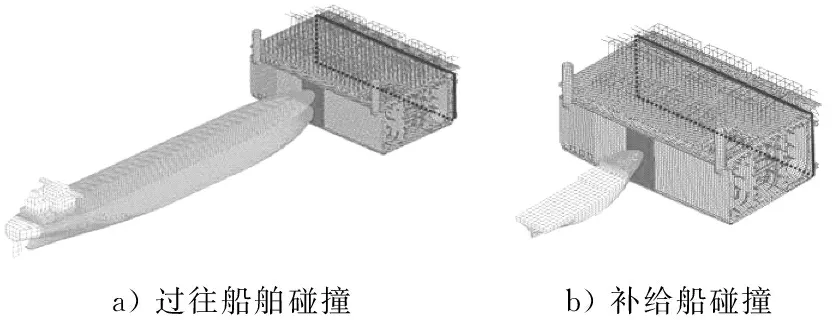

为减少边界效应,模型的范围应足够大,将关注的撞击区域划分为100 mm×100 mm大小的细网格,将其他区域划分为1个肋位大小的粗网格。当FPSO的舷侧遭受撞击时,将其另一侧外板设为刚性固定;当FPSO的艏艉遭受撞击时,将与其遭受撞击侧距离较远的横舱壁设为刚性固定。对于撞击船而言,需在参考点处约束运动方向以外的其他所有方向的自由度,在参考点施加沿撞击方向的速度矢量,由于撞击部位的结构存在差异性,撞击间隙最小设置为100 mm,这是最保守的方法,会造成最严重的结构损坏。图3为模型边界条件示意图。

图3 模型边界条件示意图

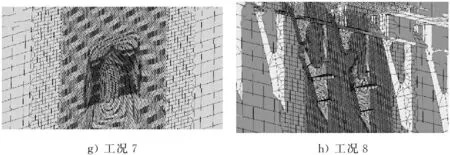

2.4 碰撞结果及分析

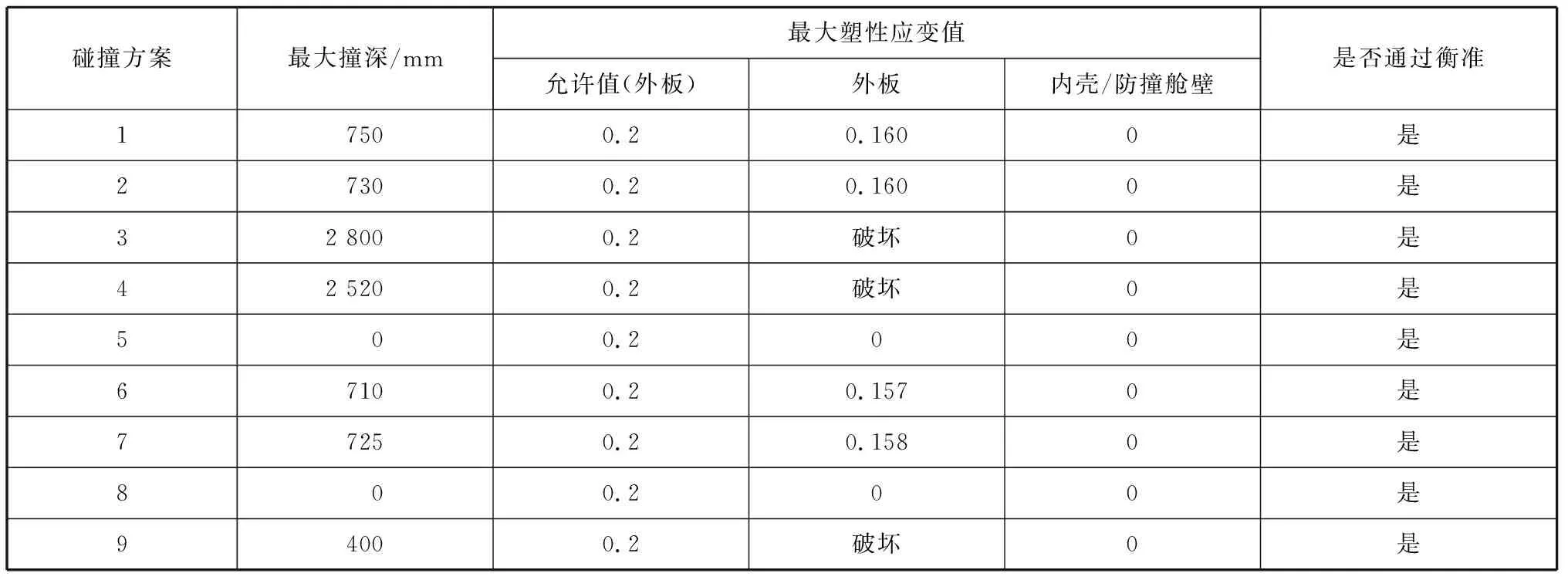

在碰撞过程中,船体主要在碰撞区发生局部变形,结构损伤也主要发生在碰撞区,撞击船的动能转化为FPSO的内能(变形能)。碰撞速度越大,冲击能量越高,碰撞越剧烈。图4~图6为碰撞结果示意图。由图4~图6可知,在碰撞方案3和碰撞方案4条件下,虽然外板已遭到破坏,但内壳仍保持完整,碰撞方案9内壳发生了轻微的塑性失效,考虑到超标量很小,可忽略不计。表6为分析结果汇总。

图4 各碰撞工况下外板板变形(立管支撑上部)

图5 各碰撞工况下外板加强结构变形(立管支撑下部)

i) 工况9

表6 分析结果汇总

3 应对碰撞风险的实例分析

碰撞风险分析主要侧重于碰撞载荷下结构性能的局部损伤和破坏,最低要求是避免船舱内的油品泄漏。因此,在对FPSO进行改装选型时,载体的母型油船最好采用双壳式结构。但是,考虑到舱室的布置要求,一般靠近艉部区域的现场边舱均需布置燃油舱,有的为提高装载量还会设置边油舱(见图7),这就需根据风险评估结果增加防撞结构。在当前的FPSO改装市场,主要有2种应对碰撞风险的设计。

图7 油舱(边舱)布置示意图

3.1 外板增加橡胶碰垫

橡胶碰垫作为缓冲介质,能充分吸收碰撞动能,减小碰撞力。根据厂家提供的单位吸能水平校核碰垫的强度,该方案的缺点是采用永久碰垫一般需增设钢质基座,这会在外板处形成局部凸起。图8为橡胶碰垫示意图。

a) 船上安装实例

b) 标准碰垫效果图图8 橡胶碰垫示意图

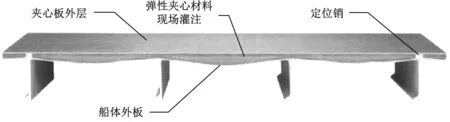

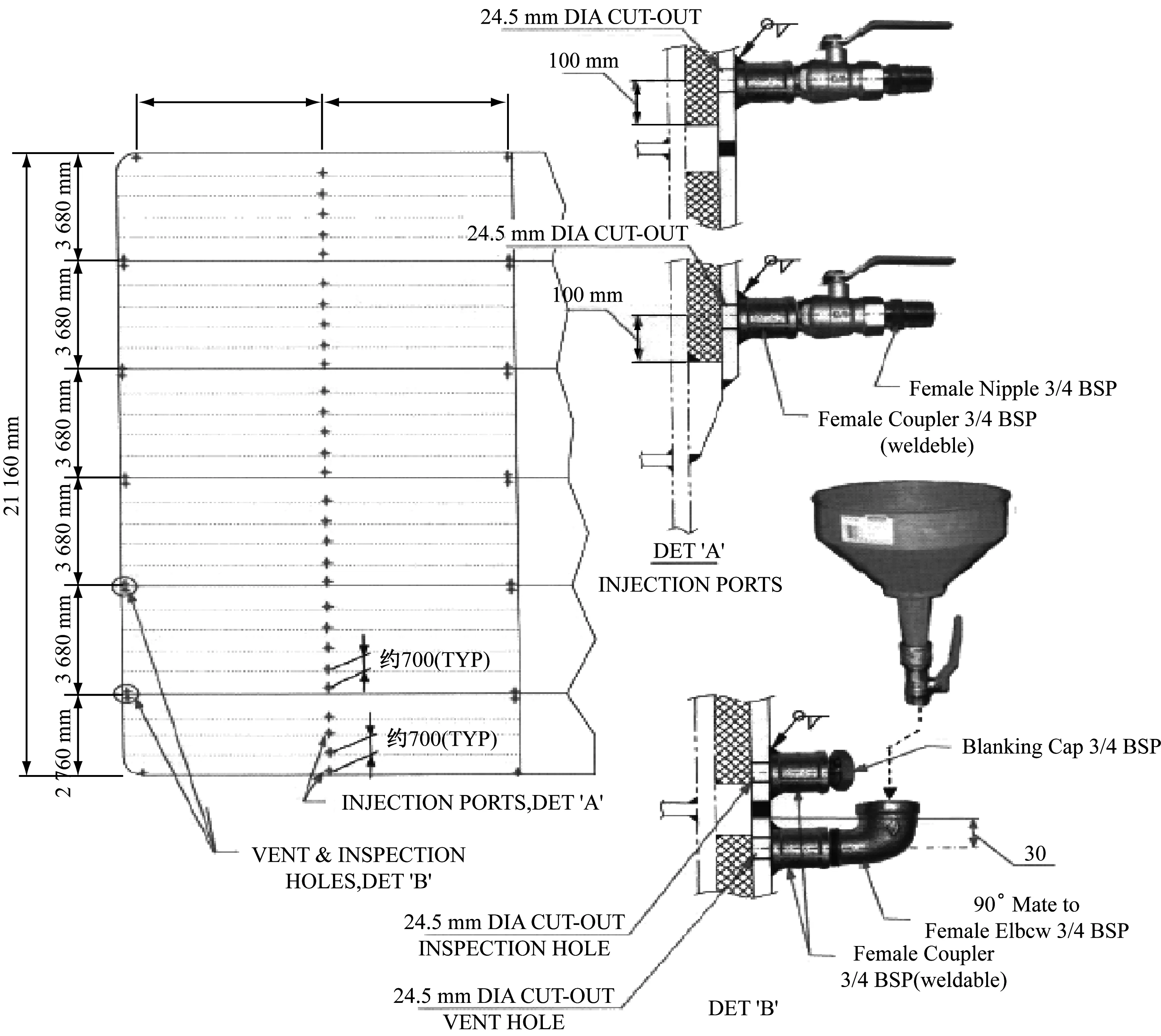

3.2 外板增加“三明治”夹心板

英国的IE公司研发的夹心板技术,在2层钢板之间用聚氨酯加固,不仅能保证结构的韧度,而且能最大程度地减少焊接作业量。在降低冲击带来的不利影响和保温性能方面,该夹层板相比以往的钢结构明显更好,能降低至少15%的成本,该方案的外板没有凸起,外观整体的平顺效果较好。图9为夹心板及其安装示意图。

a) 夹心板安装效果图

b) 外板开孔示意图图9 夹心板及其安装示意图

4 结 语

结合法规对碰撞场景的规定,按所属公司的企业标准对一艘在巴西海域运营的大型改装FPSO开展了定量化的碰撞风险分析,提出了用于进行FPSO碰撞性能分析的碰撞场景和校核衡准。利用LS-DYNA进行了数值模拟,预测了FPSO主船体的破损范围,验证了艏艉防撞舱壁和内壳抗碰撞设计的可靠性,主要得到以下结论:

1) 计算了FPSO主船体在不同碰撞场景下的结构响应,从计算结果中可看出,碰撞船的冲击只引起了FPSO外板及其附属结构的破坏,对内壳的影响不大,不会引起FPSO发生油品泄漏;

2) 碰撞过程中的总能量是守恒的,碰撞船的动能主要转化为FPSO板架的变形能,结构的损伤变形是局部的,绝大部分塑性变形都发生在撞击区域,远离撞击区域的变形主要表现为弹性变形;

3) 提出了FPSO应对碰撞风险的具体措施,其中外板增加橡胶碰垫和夹心板的措施在工程中应用最多。