1700 ASP 热轧加热炉双蓄热技术改造探索

2022-08-04魏秀东苗龙徐小科

魏秀东,苗龙,徐小科

(鞍钢集团朝阳钢铁有限公司,辽宁 朝阳 122000)

双蓄热技术是新世纪工业炉窑革命性的燃烧器技术,在世界范围内,特别是上世纪90 年代后期的日本、欧洲国家等得到广泛应用。 该技术通过回收烟道中排放废气的余热对冷助燃空气进行预热,使其蓄热温度达到1 100 ℃左右,蓄热后的热空气通过蓄热室喷入炉内与燃料燃烧对板坯进行加热。 高温烟气通过换向系统进入蓄热室对蓄热体进行蓄热,然后通过换向系统的设备换向阀进行热量交换,可以将外排的烟气温度降低到150 ℃以下,较大幅度地提高了燃料利用率和燃烧效果。 同时,利用蓄热式烧嘴两段加热,通过组织不同氧状态下的燃烧,可减少NOx 等燃烧产物的排放,达到节能环保效果。 另外,该技术采用两段加热和一段均热燃烧方式,可以使火焰弥散到整个炉膛空间,充分提高了炉膛温度分布的均匀性[1]。鞍钢集团朝阳钢铁有限公司(以下简称“朝阳钢铁”)加热炉不能实现低氮燃烧,未满足超低排放的要求,因此探讨双蓄热技术应用的可行性,以达到节能环保的目的。

1 双蓄热技术的工作原理和应用特点

1.1 工作原理

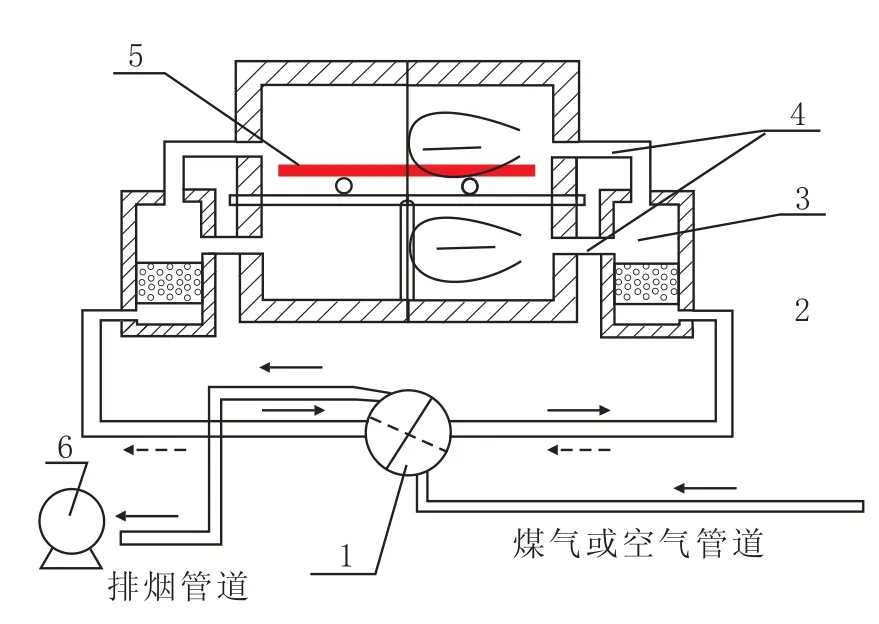

双蓄热技术是利用蓄热体 (包括蓄热蜂窝体和蓄热小球两种)的蓄热和放热功能,交替实现高温烟气的降温、冷助燃空气和低热值高炉煤气的温升,实现了烟气余热的极限回收和低热值煤气的高效利用,是一种高效节能燃烧技术,已经成为国内钢铁企业特别是轧钢加热炉燃烧系统的首选[2]。 双蓄热燃烧系统分为A、B 两个循环工作状态。 双蓄热技术工作原理如图1 所示。

图1 双蓄热技术工作原理图Fig. 1 Function Diagram for Operation Principle for Dual Regenerative Technology

A 状态下,换向阀阀板在图中实线的位置,此时右侧蓄热室同煤气总管相连,而左侧蓄热室同排烟机和烟囱相连。 煤气经换向阀进入右侧煤气蓄热室,由下而上通过蓄热室,与蓄热室中的蓄热蜂窝体进行预热后,沿右侧的通道进入炉内,助燃空气经换向阀进入同一侧的空气蓄热室,也由下而上通过蓄热室,预热后沿专有的空气通道进入炉内。在炉内,热煤气和热助燃空气从各自的烧嘴喷出混合并燃烧,加热钢坯,然后烟气通过左侧的专用通道进入左侧的煤气和空气蓄热室,烟气与蓄热蜂窝体进行换热将大部分热量留下,以低于150 ℃的温度进入煤气和空气各自的换向阀,由煤气和空气各自引风排烟机排入大气,通常A 状态只维持60~180 s。控制系统换向机构动作,使燃烧系统进入B 状态,换向阀阀板处于虚线位置,此时左侧蓄热室同煤气(或空气)总管相连,而右侧蓄热室同引风排烟机相连,气体流向与A 状态正好反向,见虚线示意。同样B 状态也只维持60~180 s,系统再次换向到A 状态。 整个燃烧换向系统按设定时间间隔或排烟温度在A、B 两状态周期换向,借助蓄热蜂窝体的高效换热特性完成蓄热烧嘴煤气和空气高温预热、加热炉烟气低温排出。

1.2 应用特点

张述明、刘艳姝等[3]分析讨论了承钢加热炉应用双蓄热技术的效果,认为蓄热式加热炉的煤气消耗低、产量高,可显著降低氧化烧损,同时提出了钢坯表面温差大、空气过剩、煤气过剩、换向阀切换动作时间长、蓄热球质量不规范、排烟管道腐蚀等问题的产生原因及解决方法。 艾国华[4]介绍了马钢二轧钢厂1#双蓄热加热炉的施工改造情况和应用效果及特点,给推广这项高效、节能和环保的先进技术提供了依据。 张俏和秦建超[5]介绍了双蓄热技术的特点,并讨论了该技术在宝钢热轧厂2 号2050 mm 加热炉的应用情况,认为与传统燃烧技术相比,双蓄热技术具有节约能源、提高炉温均匀性和传热效率、 低NOx排放和减少氧化烧损等优点,能获得可观的经济效益。笔者结合凌钢股份有限公司型材厂轧钢加热炉改造的经验认为,双蓄热技术具有如下特点:热利用率高,节能效果明显;燃烧温度均匀,可降低被加热金属的氧化烧损;减少炉子尺寸;提高火焰辐射强度,强化辐射传热,提高加热炉产量;可以燃烧劣质燃料(如100%高炉煤气)。 此外,双蓄热燃烧是在相对低氧状态下的弥散燃烧,没有火焰中心,不存在生成大量NOx 的条件,有利于环境保护。

2 1700 ASP 热轧加热炉应用双蓄热技术的探索

2.1 1700 ASP 加热炉现状和不足

朝阳钢铁1700 ASP 热轧生产线有两座端进端出步进梁式三段连续加热炉,由均热段、加热段和预热段(未设置烧嘴)组成。 加热炉有效长度26 360 mm,有效宽度16 500 mm,设计加热能力250 t/h,燃料为高炉和焦炉混合煤气。 烧嘴分布情况:上加热和上均热由100 个炉顶平火焰烧嘴组成,下均热由12 个端部直焰烧嘴组成,下加热由10 个侧部调焰烧嘴组成,其中后部4 个具有间拔控制功能。 空气预热温度最高550 ℃,煤气预热温度最高350 ℃。 常规加热温度1 200~1 280 ℃,加热时间60~180 min。

目前预热段没有加热烧嘴,不能对入炉板坯从炉尾进行加热,在生产薄规格或极限规格钢材时加热能力受限。另外,加热烧嘴为普通的侧部调焰、端部直焰和平焰燃烧结构,不属于低氮燃烧烧嘴,不利于燃烧后废气超低排放。

2.2 应用双蓄热技术的可行性分析

朝阳钢铁热轧厂常规步进梁式加热炉于2010年10 月份点火运行至今,已进入大修或改造的观察期,由于行业对能源和环保要求逐步提高,加之“双碳”政策的出台,有必要探索应用双蓄热技术的可行性。

(1)燃料合适

目前高炉煤气量富裕 (2020 年放散率为7.50%),适合空、煤气双蓄热改造,节省的焦炉煤气可以用于发电等其他用途。 因此,可以将原有高、焦混合煤气燃料改为纯高炉煤气,采用空气和煤气双蓄热的燃烧方式,蓄热温度≥1 000 ℃,进行多段燃烧的集中换向控制,烧嘴分布在两侧炉墙上,采用箱体形式对板坯上下加热。采取强制排烟方式,排烟温度≤150 ℃。

(2)空间满足改造要求

原有加热炉采用空气和混合煤气常规预热的燃烧方式,必须在炉尾设置一段足够长的预热段,以满足钢坯加热要求。 在炉子预热段两侧由下降烟道与放置空、煤气预热器的烟道相连,通过烟闸将烟气排入大气。

可以将下均热段“狗洞” 进行拆除改造,“狗洞” 即炉内的小炕,是安装下均热端部烧嘴的位置,用于均热段下部加热。将小炕的端部下均热烧嘴改为均热段两侧墙的上、下加热烧嘴,可以方便布置双蓄热式烧嘴,炉子两侧有足够空间的操作平台供使用,有宽敞的位置安装蓄热式烧嘴和与其相连的空、煤气管道、阀门、控制阀组件等。

采用双蓄热技术后,可以把原来的下降烟道及空煤气预热器拆除,将现有的预热段增设双蓄热烧嘴,可以实现炉体尺寸保持不变的情况下在全炉长方向侧墙上安装蓄热箱体供热,增大了供热段的长度,将只有一段的加热段改造成了两段加热,提高了炉底热负荷强度和加热炉的产量。

(3)连铸板坯自动跟踪及加热炉自动装钢系统升级改造可行性

由于现有两台铸机分属不同的网段,铸机之间没有通讯连接,连铸板坯一、二级和二、三级数据无法实时跟踪,连铸三级到热轧三级无法实时跟踪,导致加热炉无法自动装钢。

可以在两台铸机PLC 间新增一台通讯PLC,实现连铸板坯数据实时采集,一、二级,二、三级板坯数据自动跟踪功能,实现连铸板坯的制造信息及跟踪数据通过连铸三级实时传输到热轧三级,从而可以实现加热炉自动装钢。 优化后可以提高连铸及加热工序自动化生产水平,减少人为操作错误,提高生产效率,为集控改造和人员优化工作夯实基础。

设计范围从加热炉入炉辊道开始,入炉加热,出钢,钢坯到达粗轧机入口温度检测点结束。预计实现功能有初始数据输入,物料移动位置跟踪,钢坯加热温度计算和炉温优化设定。 达到自动装出钢和自动二级烧钢控制,完全实现加热炉的自动控制,与公司智能化集控改造相适应。

(4)双蓄热技术应用的可行性

常规加热炉通常设计有不供热的预热段作为回收烟气余热的主要手段,热装率和热装温度都比较高的情况下,高温炉气与高温钢坯之间的温度差相对较小,二者之间的传热也很少,这意味着炉气将以很高的温度从炉尾烟道通过闸板后经烟囱排出,虽有空、煤气预热器回收余热,但效果有限,综合排烟温度依然很高,钢坯热装率高的节能效果在常规加热炉有限。

而采用双蓄热技术,无论冷装还是热装钢坯,烟气都是以低于150 ℃通过引风机经过烟囱排出,不受冷、热装钢坯变化的影响。 当钢坯热装温度比较高的情况下,高炉煤气双蓄热的节能环保优势更加显著。高炉煤气燃烧温度低,采用双蓄热技术可置换出热值高的焦炉煤气用于其他工序。

朝阳钢铁通过热装热送技术优化和加强管理后,明显改善了炼钢生产计划与轧制计划的一致性、钢坯合格率指标及轧制工艺稳定性,铸坯热送热装率已经达到了90%以上,为双蓄热技术的应用及加热产能保障提供了先决条件。

2.3 双蓄热技术生产应用预测

(1)降低能耗

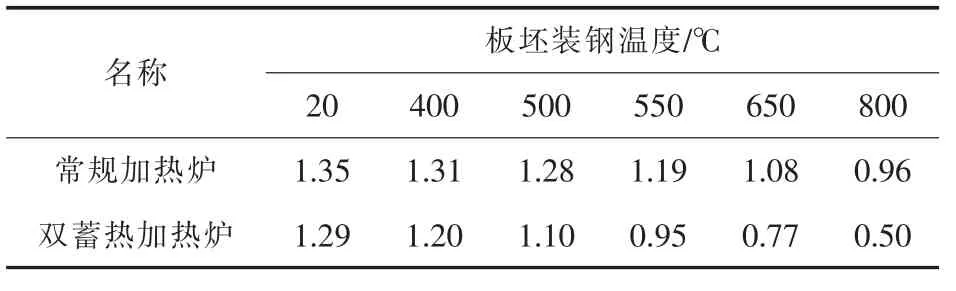

双蓄热和常规加热炉能耗对比如表1 所示。由表1 看出,在钢坯冷装情况下,双蓄热技术与常规燃烧技术节能效果相差很小,钢坯热装温度越高,双蓄热技术的节能效果越明显。

表1 双蓄热和常规加热炉能耗的对比Table 1 Comparison of Energy Consumption GJ/t

(2)缩短板坯待热时间

加热炉燃烧系统是采用双蓄热技术改造的重点。 双蓄热技术采用成熟的外置式烧嘴,该烧嘴特点为蓄热体装载量大,功率大,火焰长,特别适合朝阳钢铁热轧厂的长板坯(板坯最大长度为15.6 m)加热炉。为契合现有的长行程装钢机,一加热段长度和烧嘴布置数量采用允许的极限值,因此,一加热段可以灵活开启,更适应冷坯和热坯装炉的不同加热制度。采用双蓄热技术后,板坯进入炉膛就被加热,待热时间大大缩短,提高了加热炉的加热能力。 据统计,2020 年加热炉全年待热时间为60 661.8 min,折算成生产时间预计加热能力可以提高5%~8%。

(3)降低氮氧化物的排放

双蓄热烧嘴采用蓄热箱体和烧嘴砖左右组合式布置,每个空气和煤气烧嘴组成一个燃烧单元,采用低氮燃烧方式,可以满足超低排放的要求。

(4)投资运维成本高

目前,常规加热炉新建投资为6 000 多万元,日常运行费用主要是更换前后装出钢炉门和空、煤气预热器。 在炉子有效尺寸不变的情况下,将常规轧钢加热炉进行双蓄热改造的投资约为6 500~7 200 万元,运维费用主要是更换蜂窝体、炉子烧嘴砖、挡砖和维修换向阀等。与常规加热炉相比,双蓄热加热炉具有一次性投资造价和运行费用高等问题,但是该技术的不足可以通过节能环保效果来弥补。

2.4 双蓄热技术经济效益预测

按照年产钢240 万t 计算,应用双蓄热技术经济效益预测分析如下:

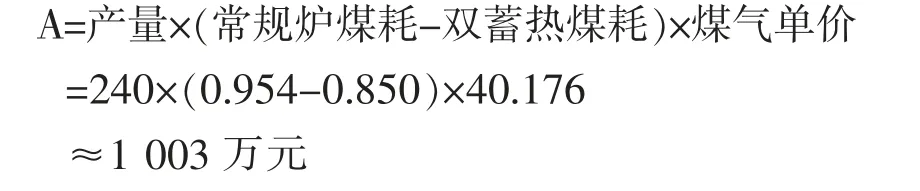

(1)降低煤气消耗效益

双蓄热技术综合煤气消耗0.850 GJ/t,常规加热炉煤气消耗0.954 GJ/t,煤气单价40.176 元/GJ,年降低煤气消耗效益(A)计算如下:

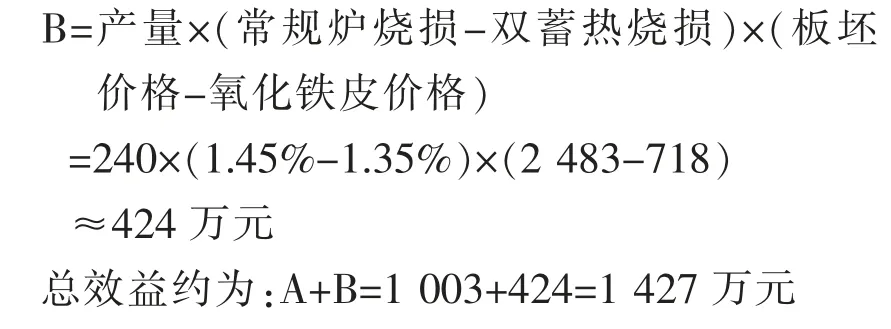

(2)降低钢坯氧化烧损效益

双蓄热生产钢坯氧化烧损1.35%,常规加热炉生产钢坯氧化烧损1.45%,钢坯价格2 483 元/t,氧化铁皮价格718 元/t,年降低钢坯氧化烧损效益(B)计算如下:

(3)减少碳排放量

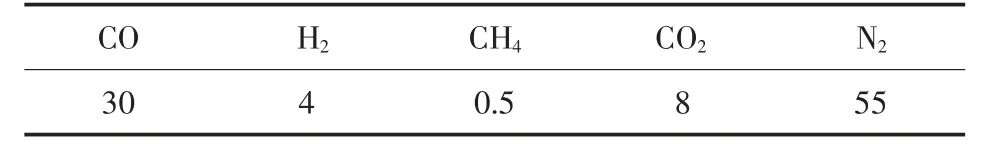

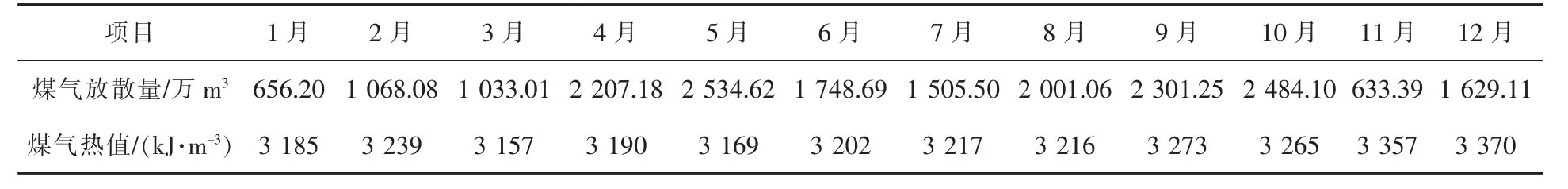

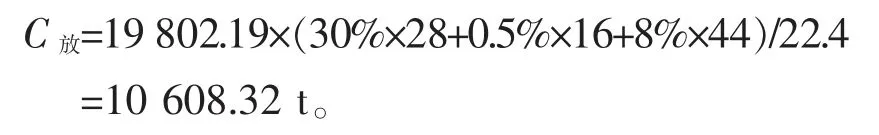

高炉煤气主要成分(体积分数)见表2,2020 年高炉煤气放散量见表3。由表3 计算得出高炉煤气平均热值为3 237 kJ/m3,高炉煤气放散量总量为19 802.19 万m3。

表2 高炉煤气主要成分(体积分数)Table 2 Main Compositions in Blast Furnace Gas(Volume Fraction)%

表3 2020 年高炉煤气放散量Table 3 Dispersion Quantity of Blast Furnace Gas in 2020

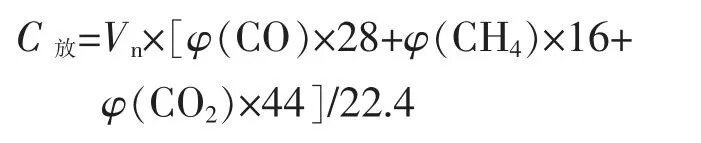

加热炉每年减排含碳温室气体量如下[2]:

式中,Vn为高炉煤气的年放散量,万m3,φ 为高炉煤气中各成分体积比例,%;28、16、44 为CO、CH4、CO2的分子量,g/mol;22.4 为单位量气体 体 积常数,mol/L。

采用双蓄热技术年减少碳排放量计算如下:

3 结语

双蓄热技术在鞍钢集团朝阳钢铁有限公司1700 ASP 热轧加热炉上应用具有可行性。 应用该技术会大大缩短加热炉待热时间,预计加热炉产能可提升5%~8%;能够降低煤气消耗和钢坯氧化烧损,预计年创效益1 427 万元;年减少碳排放量10 608.32 t,达到节能环保的目的。